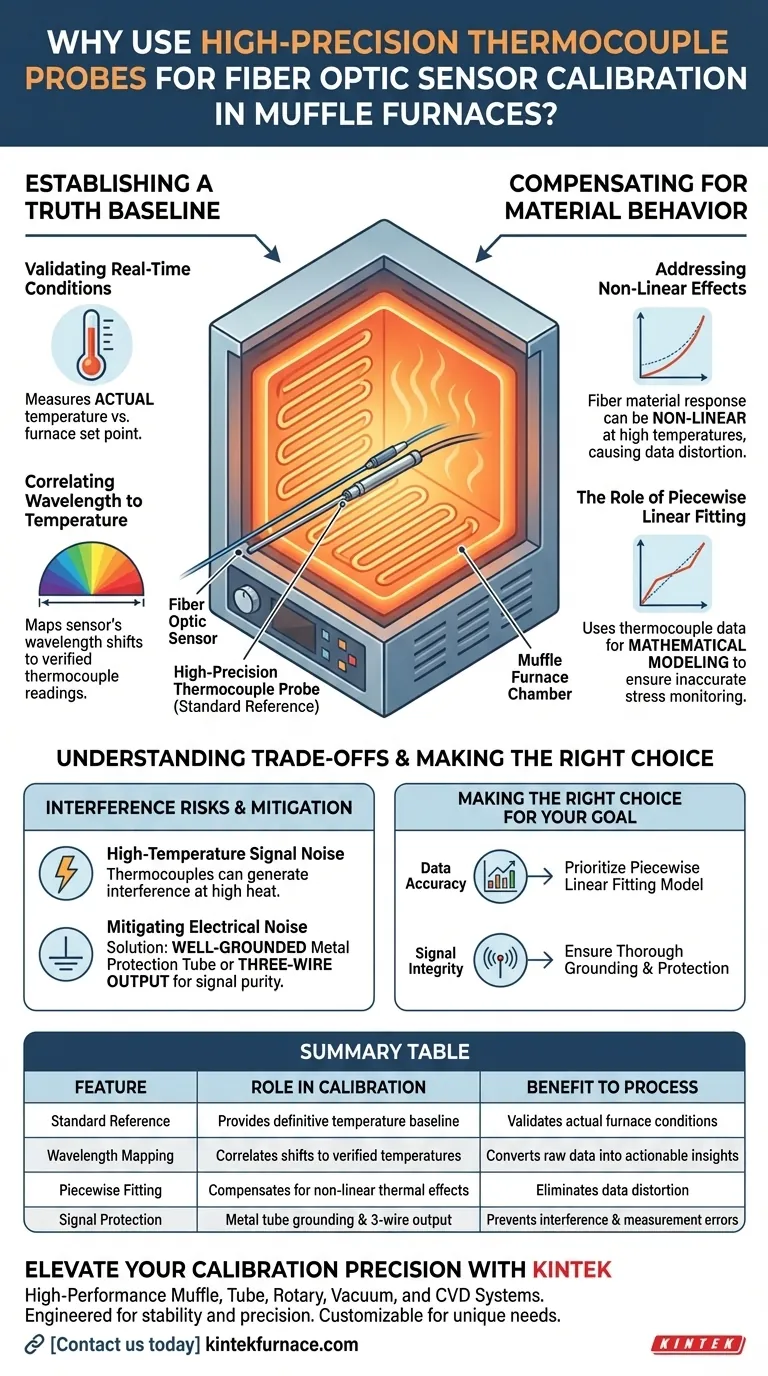

Eine hochpräzise Thermoelementsonde dient als definitive Standard-Temperaturreferenz während des Kalibrierungsprozesses. Sie wird in unmittelbarer Nähe des Glasfasersensors platziert, um die tatsächliche Innentemperatur des Muffelofens in Echtzeit zu validieren und eine Wahrheitsgrundlage zu schaffen, gegen die die Leistung des optischen Sensors gemessen wird.

Durch den Vergleich der stabilen Messwerte des Thermoelements mit den Wellenlängenverschiebungen des Glasfasersensors können Forscher eine stückweise lineare Anpassung (piecewise linear fitting) erstellen. Dieses mathematische Modell kompensiert nichtlineare thermische Effekte im Fasermaterial und stellt sicher, dass zukünftige Spannungsüberwachungsdaten nicht durch Hochtemperaturanomalien verzerrt werden.

Festlegung einer Wahrheitsgrundlage

Validierung von Echtzeitbedingungen

Die Umgebung in einem Muffelofen kann schwanken. Um sicherzustellen, dass der Glasfasersensor korrekt kalibriert wird, können Sie sich nicht allein auf den eingestellten Punkt des Ofens verlassen.

Sie müssen ein hochpräzises Thermoelement als Standardreferenz verwenden.

Diese Sonde, die sich in der Nähe des Glasfasersensors befindet, misst die tatsächliche Temperatur, die der Sensor erfährt.

Korrelation von Wellenlänge und Temperatur

Glasfasersensoren reagieren auf Wärme mit Wellenlängenverschiebungen.

Um diese Verschiebungen genau zu interpretieren, müssen sie gegen einen bekannten, verifizierten Temperaturwert, der vom Thermoelement bereitgestellt wird, aufgetragen werden.

Kompensation des Materialverhaltens

Berücksichtigung nichtlinearer Effekte

Glasfasermaterialien reagieren nicht immer perfekt linear auf Temperaturänderungen, insbesondere bei hohen Temperaturen.

Thermische Effekte können nichtlineare Verzerrungen in den Daten verursachen, die die Ergebnisse der Spannungsüberwachung verfälschen würden, wenn sie nicht korrigiert werden.

Die Rolle der stückweisen linearen Anpassung

Anhand der Daten des Thermoelements können Forscher eine stückweise lineare Anpassung anwenden.

Diese Methode teilt die Temperaturantwort in kleinere Abschnitte auf, um die Nichtlinearität genau zu modellieren.

Diese mathematische Kompensation stellt sicher, dass der Glasfasersensor genaue Spannungsüberwachungsdaten liefert und thermische Fehler effektiv herausfiltert.

Abwägung von Kompromissen: Interferenzrisiken

Hochtemperatur-Signalrauschen

Obwohl Thermoelemente für die Kalibrierung unerlässlich sind, sind sie nicht immun gegen Umwelteinflüsse.

Bei höheren Ofentemperaturen können Thermoelemente, die an Steuerungen angeschlossen sind, Interferenzen und Messfehler verursachen.

Abmilderung elektrischer Störungen

Um die Integrität Ihres Kalibrierungsstandards zu gewährleisten, muss das Metallschutzrohr des Thermoelements gut geerdet sein.

Eine unsachgemäße Erdung des Geräts kann zu Signalrauschen führen, das die Kalibrierung beeinträchtigt.

In kritischen Szenarien wird die Verwendung eines Drei-Draht-Thermoelements empfohlen, um Interferenzen weiter zu reduzieren und sicherzustellen, dass die Referenzdaten unverfälscht bleiben.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Kalibrierungsprozess zuverlässige Spannungsüberwachungsdaten liefert, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf Datengenauigkeit liegt: Priorisieren Sie die Erstellung eines stückweisen linearen Anpassungsmodells, um die nichtlineare thermische Reaktion der Faser mathematisch zu kompensieren.

- Wenn Ihr Hauptaugenmerk auf Signalintegrität liegt: Stellen Sie sicher, dass das Thermoelement ein Metallschutzrohr verwendet, das gründlich geerdet ist, um elektrische Interferenzen bei hohen Temperaturen zu verhindern.

Indem Sie Ihre optischen Daten an einer präzisen thermischen Referenz verankern, wandeln Sie rohe Wellenlängenverschiebungen in umsetzbare, verifizierte technische Erkenntnisse um.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Kalibrierung | Nutzen für den Prozess |

|---|---|---|

| Standardreferenz | Liefert eine definitive Temperatur-Grundlage | Validiert tatsächliche Ofenbedingungen im Vergleich zu Sollwerten |

| Wellenlängen-Zuordnung | Korreliert Verschiebungen mit verifizierten Temperaturen | Wandelt rohe optische Daten in umsetzbare Erkenntnisse um |

| Stückweise Anpassung | Kompensiert nichtlineare thermische Effekte | Eliminiert Datenverzerrungen bei hohen Temperaturen |

| Signalschutz | Erdung des Metallrohrs und 3-Draht-Ausgang | Verhindert elektrische Interferenzen und Messfehler |

Verbessern Sie Ihre Kalibrierungspräzision mit KINTEK

Lassen Sie nicht zu, dass thermische Nichtlinearität oder Signalrauschen Ihre kritische Forschung beeinträchtigen. KINTEK bietet leistungsstarke Hochtemperatur-Lösungen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – die auf Stabilität und Präzision ausgelegt sind.

Gestützt auf exzellente F&E und Fertigung sind unsere Laboröfen vollständig anpassbar, um Ihre einzigartigen Kalibrierungs- und Spannungsüberwachungsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu erfahren, wie KINTEKs fortschrittliche thermische Technologie die Genauigkeit und Zuverlässigkeit liefern kann, die Ihr Labor benötigt.

Visuelle Anleitung

Referenzen

- Kaiyue Qi, Peng Li. Monitoring of Internal Stress in Stainless Steel Materials at High Temperatures Using Optical FPI and LPFG. DOI: 10.58286/30974

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Hauptmerkmale von Siliziumkarbid-Heizstäben? Entdecken Sie Hochtemperatur-Haltbarkeit & Effizienz

- In welchen Branchen werden Quarzdarstellte Röhren häufig eingesetzt? Essentiell für Hightech- und Reinraumprozesse

- Warum gelten MoSi2-Heizelemente als vielseitig für industrielle Anwendungen? Erschließen Sie Hochtemperatur-Zuverlässigkeit & Effizienz

- Warum ist die Miniaturisierung von Halogenglühlampen notwendig? Wesentliche Präzision für das Zonenschmelzverfahren

- Was sind die physikalischen Eigenschaften von MoSi2-Heizelementen? Erschließen Sie Hochtemperaturleistung

- In welchen industriellen Anwendungen sind SiC-Heizelemente besonders nützlich? Essentiell für Hochtemperatur-Metall-, Glas- und Halbleiterprozesse

- Was sind die gängigen Typen und entsprechenden Arbeitstemperaturen von MoSi2-Heizelementen? Wählen Sie das richtige Element für Ihren Prozess

- Was sind die Kernkomponenten eines Heizelements? Meistern Sie das Design für eine effiziente Wärmeerzeugung