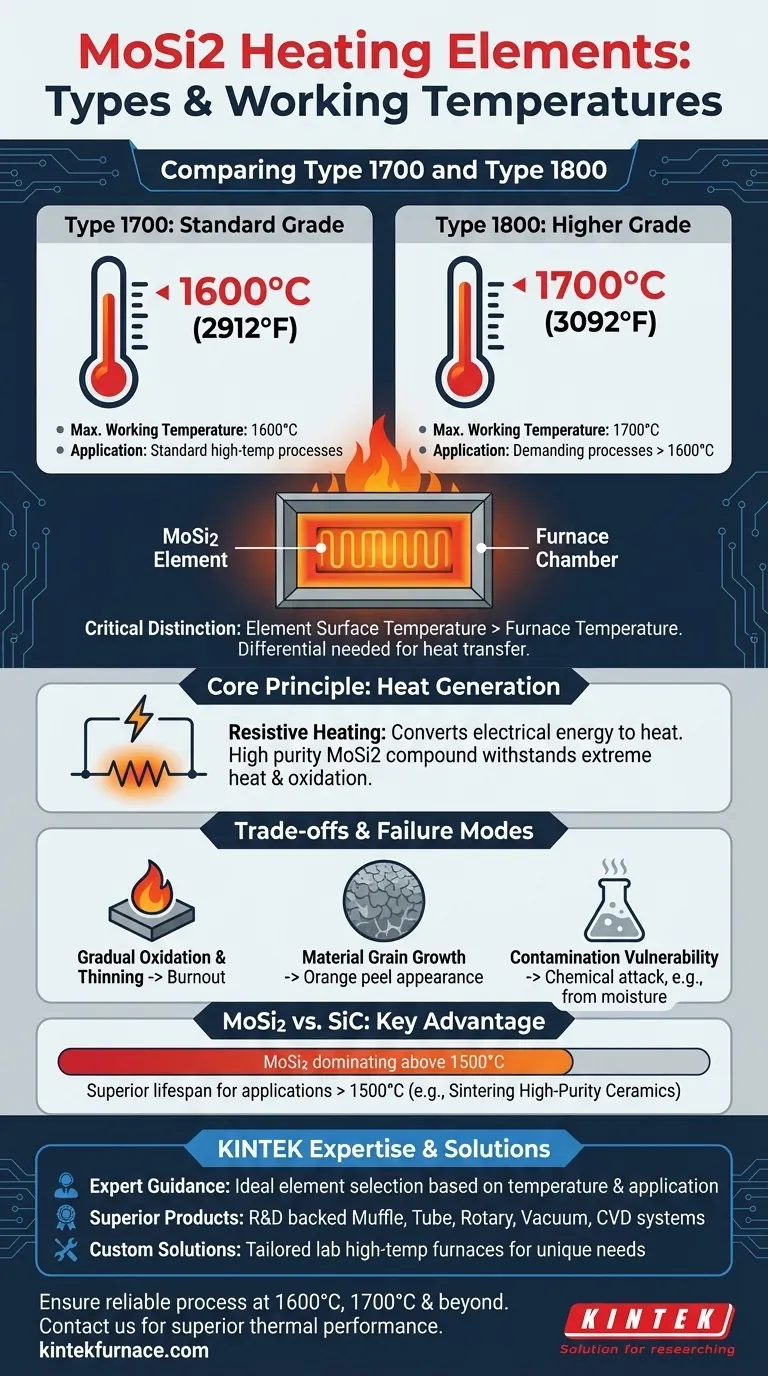

Kurz gesagt, die beiden gängigsten Typen von Molybdändisilicid (MoSi2)-Heizelementen unterscheiden sich durch ihre maximal empfohlene Betriebstemperatur. Das Element vom Typ 1700 ist für eine Arbeitstemperatur von 1600°C (2912°F) ausgelegt, während das Element vom Typ 1800 für eine höhere Arbeitstemperatur von 1700°C (3092°F) entwickelt wurde.

Der Schlüssel zur effektiven Nutzung von MoSi2-Heizelementen liegt nicht nur darin, ihre Temperaturwerte zu kennen, sondern auch darin zu verstehen, dass ihre Langzeitleistung durch die Steuerung der Oxidation und die Vermeidung von Verunreinigungen innerhalb ihres vorgesehenen Betriebsbereichs bestimmt wird.

Das Kernprinzip: Wie MoSi2-Elemente Wärme erzeugen

Von Elektrizität zu extremen Temperaturen

Molybdändisilicid-Heizelemente sind eine Form von Widerstandsheizern. Sie wandeln elektrische Energie direkt in Wärmeenergie um.

Wenn ein höherer elektrischer Strom angelegt wird, erwärmt sich das Element aufgrund seines Widerstands, was eine präzise Steuerung extremer Temperaturen in einem Ofen oder einer Kammer ermöglicht.

Die Rolle von Molybdändisilicid

Diese Elemente werden aus hochreinem Molybdändisilicid (MoSi2), einer Keramik-Metall-Verbindung, hergestellt.

Dieses Material eignet sich aufgrund seiner Fähigkeit, extremer Hitze und Oxidation standzuhalten, außergewöhnlich gut für Hochtemperatur- und aggressive Umgebungen.

Dekodierung der Elementtypen und Temperaturwerte

Elemente vom Typ 1700

Dies ist die Standardqualität von MoSi2-Elementen. Sie ist für Öfen spezifiziert, in denen die maximal erforderliche Kammertemperatur oder Arbeitstemperatur 1600°C beträgt.

Elemente vom Typ 1800

Dies ist ein höherwertiges Element, das für anspruchsvollere Anwendungen entwickelt wurde. Es ist für Öfen spezifiziert, die eine maximale Arbeitstemperatur von 1700°C erfordern.

Ein entscheidender Unterschied: Element- vs. Ofentemperatur

Es ist wichtig zu verstehen, dass die Oberflächentemperatur des Elements erheblich höher sein kann als die programmierbare Temperatur der Ofenkammer.

Ein Element kann eine maximale Oberflächentemperatur von 1800°C bis 1900°C erreichen, um eine stabile, programmierbare Ofentemperatur von 1700°C aufrechtzuerhalten. Diese Differenz ist notwendig, um die Wärme effektiv in die Ofenkammer zu übertragen.

Verständnis der Kompromisse und Ausfallmodi

Der unvermeidliche Oxidationsprozess

MoSi2-Elemente fallen normalerweise nicht plötzlich aus. Stattdessen verschlechtern sie sich im Laufe der Zeit durch einen Prozess des allmählichen Dünnerwerdens, der durch Oxidation bei hohen Temperaturen verursacht wird.

Wenn ein Bereich des Elements dünner wird, steigt sein elektrischer Widerstand, wodurch er sich stärker erwärmt als dickere Abschnitte. Dieser "Hot Spot" beschleunigt den Abbau und führt schließlich zum Durchbrennen.

Materialkornwachstum

Bei sehr hohen Betriebstemperaturen kann die Kornstruktur des MoSi2-Materials wachsen. Dieser Prozess kann das Dünnerwerden verschlimmern und führt manchmal zu einer rauen "Orangenschalen"-Oberfläche des Elements.

Anfälligkeit für Verunreinigungen

MoSi2-Elemente können anfälliger für chemische Angriffe und Verunreinigungen sein als andere Elementtypen wie Siliziumkarbid (SiC).

Wenn beispielsweise farbige Zirkonoxide gesintert werden, ist es entscheidend, dass die Techniker das Material vor dem Erhitzen richtig trocknen. Andernfalls können Verunreinigungen freigesetzt werden, die das Element abbauen und seine Lebensdauer verkürzen.

MoSi2 vs. SiC: Hauptvorteile

Trotz ihrer Schwachstellen bieten MoSi2-Elemente einen deutlichen Vorteil gegenüber Siliziumkarbid (SiC)-Elementen, insbesondere für Prozesse, die über 1500°C laufen.

In diesem oberen Temperaturbereich können MoSi2-Elemente erheblich länger halten, was sie zur bevorzugten Wahl für Anwendungen wie das Sintern von hochreinen Keramiken macht.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des richtigen Elements ist entscheidend für zuverlässige und effiziente Hochtemperaturprozesse. Ihre Entscheidung sollte auf der spezifischen, anhaltenden Temperatur basieren, die Ihre Anwendung erfordert.

- Wenn Ihr Hauptaugenmerk auf Betrieb bei 1600°C oder darunter liegt: Das Element vom Typ 1700 ist die richtige und wirtschaftlichste Wahl für Ihren Ofen.

- Wenn Ihr Hauptaugenmerk auf Betrieb zwischen 1600°C und 1700°C liegt: Das Element vom Typ 1800 ist erforderlich, um diese extremeren thermischen Anforderungen sicher und effektiv zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern empfindlicher Materialien wie Zirkonoxid liegt: Priorisieren Sie die richtige Ofenwartung und stellen Sie sicher, dass alle Materialien vor der Verarbeitung vollständig getrocknet sind, um eine Verunreinigung des Elements zu verhindern.

Die Anpassung der Leistungsfähigkeit des Elements an Ihre Prozessanforderungen ist die Grundlage für betriebliche Stabilität und eine lange Lebensdauer.

Zusammenfassungstabelle:

| Typ | Maximale Arbeitstemperatur | Schlüsselanwendung |

|---|---|---|

| Typ 1700 | 1600°C (2912°F) | Standard-Hochtemperaturprozesse |

| Typ 1800 | 1700°C (3092°F) | Anspruchsvolle Anwendungen über 1600°C |

Benötigen Sie die richtige Hochtemperatur-Lösung?

Die Wahl des richtigen MoSi2-Heizelements ist entscheidend für die Effizienz und Langlebigkeit Ihrer Hochtemperaturprozesse. Die Experten von KINTEK verstehen die Feinheiten des Betriebs bei extremen Temperaturen.

Wir bieten:

- Fachkundige Beratung: Unser Team hilft Ihnen bei der Auswahl des idealen Elementtyps (Typ 1700 oder Typ 1800) basierend auf Ihren spezifischen Temperaturanforderungen und Ihrer Anwendung.

- Überlegene Produkte: Gestützt auf erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle robuste und zuverlässige Heizelemente aufweisen.

- Kundenspezifische Lösungen: Wir passen unsere Hochtemperatur-Laböfen an Ihre individuellen Bedürfnisse an und gewährleisten so eine optimale Leistung für das Sintern von Keramiken, die Forschung und andere anspruchsvolle Anwendungen.

Stellen Sie sicher, dass Ihr Prozess bei 1600°C, 1700°C und darüber hinaus zuverlässig läuft. Kontaktieren Sie noch heute unsere Experten für eine Beratung und lassen Sie uns Ihnen helfen, eine überlegene thermische Leistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen