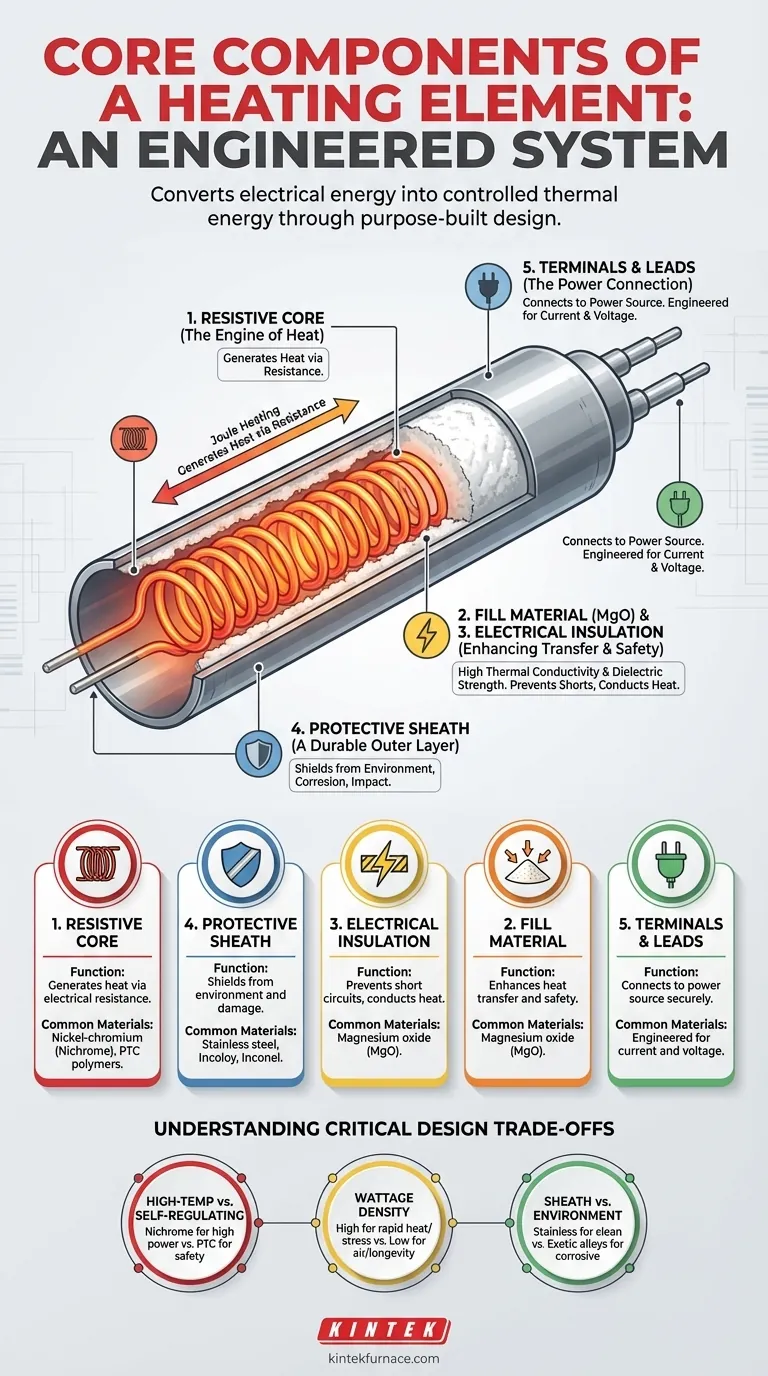

Im Kern ist ein Heizelement ein technisches System, das aus einem wärmeerzeugenden Widerstandsmaterial, einer schützenden Außenhülle, einer internen elektrischen Isolierung zur Gewährleistung der Sicherheit und Anschlüssen zur Verbindung mit einer Stromquelle besteht. Diese Komponenten arbeiten zusammen, um elektrische Energie für eine bestimmte Anwendung präzise in kontrollierte thermische Energie umzuwandeln.

Ein Heizelement ist nicht einfach nur ein Draht, der heiß wird. Es ist eine speziell entwickelte Komponente, bei der ein Widerstandskern Wärme erzeugt, während sorgfältig ausgewählte Hüllen- und Isoliermaterialien diese Energie sicher und effizient leiten. Die Wahl jeder Komponente wird ausschließlich durch die Endanwendung bestimmt.

Die Anatomie eines Heizelements

Um zu verstehen, wie ein Heizelement funktioniert, müssen wir jeden Teil und seine spezifische Rolle im System untersuchen. Das Zusammenspiel dieser Komponenten bestimmt die Leistung, Lebensdauer und Sicherheit des Elements.

Der Widerstandskern: Der Motor der Wärme

Das Herzstück des Elements ist ein Material, oft ein Draht oder ein Band, mit hohem elektrischem Widerstand. Wenn ein elektrischer Strom durch diesen Kern fließt, trifft er auf Widerstand, was dazu zwingt, die elektrische Energie in Wärme umzuwandeln.

Dieses Phänomen ist als Joulesche Wärme bekannt. Die erzeugte Wärmemenge ist ein Produkt aus dem Strom und dem Widerstand des Materials, wodurch der Widerstand die kritischste Eigenschaft ist, die Designer kontrollieren müssen. Gängige Materialien sind Nickel-Chrom (Nichrom)-Legierungen, die für ihre Hochtemperaturleistung geschätzt werden.

Die Schutzhülle: Eine langlebige Außenschicht

Der Widerstandskern ist empfindlich und muss vor seiner Betriebsumgebung geschützt werden. Die Hülle ist ein metallisches Rohr oder Gehäuse, das den Kern und andere interne Komponenten umschließt.

Diese Außenschicht schützt das Element vor Feuchtigkeit, Korrosion, physischen Einwirkungen und chemischer Exposition und gewährleistet so seine Langlebigkeit und Zuverlässigkeit. Das Material der Hülle, wie Edelstahl oder Incoloy, wird basierend auf den spezifischen Umgebungsherausforderungen ausgewählt, denen es ausgesetzt sein wird.

Elektrische Isolierung: Steuerung des Stroms und Gewährleistung der Sicherheit

Um zu verhindern, dass der elektrische Strom mit der Schutzhülle kurzschließt, ist eine Schicht elektrischer Isolierung unerlässlich. Dieses Material muss ein schlechter elektrischer Leiter, aber ein ausgezeichneter Wärmeleiter sein.

Diese Doppeleigenschaft ist entscheidend. Sie stellt sicher, dass der Strom nur durch den Widerstandskern fließt, während die erzeugte Wärme effizient an die Oberfläche des Elements entweichen kann.

Das Füllmaterial: Verbesserung der Wärmeübertragung

Bei vielen Hochleistungsrohrelementen wird der Raum zwischen dem Widerstandskern und der Hülle mit einem verdichteten Pulver gefüllt. Magnesiumoxid (MgO) ist der Industriestandard für diesen Zweck.

MgO ist ein außergewöhnliches Material, da es eine hohe Wärmeleitfähigkeit (gute Wärmeübertragung) und eine hohe Durchschlagsfestigkeit (elektrischer Widerstand) aufweist. Es hält den Widerstandskern an Ort und Stelle, verhindert Kurzschlüsse und gewährleistet eine gleichmäßige Wärmeübertragung auf die Hülle.

Anschlüsse und Zuleitungen: Die Stromverbindung

Anschlüsse, Stifte oder flexible Zuleitungen bieten die Verbindungspunkte zur externen Stromversorgung. Sie sind so konstruiert, dass sie den erforderlichen Strom und die Spannung sicher handhaben, ohne zu überhitzen. Die Konstruktion dieser Verbindungen ist entscheidend für einen sicheren und zuverlässigen Stromkreis.

Verständnis der Kompromisse

Die Wirksamkeit eines Heizelements wird durch die Materialauswahl während seiner Konstruktion bestimmt. Es gibt keine einzige „beste“ Konfiguration; stattdessen müssen Ingenieure Leistung, Kosten und Sicherheit durch kritische Kompromisse ausgleichen.

Hochtemperatur- vs. selbstregulierende Materialien

Die Wahl des Widerstandsmaterials bestimmt den Betriebsbereich des Elements. Nichrom und ähnliche Legierungen sind ideal für Hochleistungs-, Hochtemperaturanwendungen wie Industrieöfen und Herde.

Umgekehrt sind Materialien wie Polymer-PTC (Positiver Temperaturkoeffizient) für Anwendungen bei niedrigeren Temperaturen und Selbstregulierung konzipiert. Ihr Widerstand steigt dramatisch an, wenn sie sich erwärmen, wodurch sie ihre eigene Temperatur auf natürliche Weise begrenzen, was ideal für Anwendungen ist, bei denen Sicherheit oberste Priorität hat.

Leistungsdichte und ihre Auswirkungen

Die Leistungsdichte – die pro Quadratzoll der Oberfläche des Elements erzeugte Leistung – ist ein entscheidender Designfaktor. Eine hohe Leistungsdichte ermöglicht ein schnelles Aufheizen in kompakter Form, belastet jedoch die Hülle und Isolierung immens.

Ein zur Erwärmung von Luft ausgelegtes Element hat eine niedrige Leistungsdichte, während ein Element zum Eintauchen in Wasser eine viel höhere Dichte aufweisen kann, da die Flüssigkeit die Wärme effektiver abführt. Eine Fehlanpassung kann zu vorzeitigem Ausfall führen.

Hülsenmaterial vs. Umgebung

Die Schutzhülle muss chemisch mit ihrer Umgebung kompatibel sein. Eine Edelstahlhülle mag für das Erhitzen von Luft oder sauberem Wasser ausreichen, aber eine ätzende Flüssigkeit erfordert möglicherweise eine exotischere Legierung wie Inconel oder Titan, um eine schnelle Zersetzung zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung seiner Komponenten auf Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der industriellen Hochtemperaturverarbeitung liegt: Priorisieren Sie Elemente mit Nichromkernen und robusten Edelstahl- oder Incoloy-Hüllen, die für hohe Leistungsdichten ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit in einem Verbraucherprodukt liegt: Wählen Sie selbstregulierende PTC-Elemente oder Konstruktionen, die integrierte thermische Abschaltungen und niedrige Leistungsdichten umfassen.

- Wenn Ihr Hauptaugenmerk auf der Effizienz in einer Flüssigkeit liegt: Wählen Sie ein Tauchelement, dessen Hülsenmaterial flüssigkeitsbeständig ist und dessen Form den Oberflächenkontakt für eine schnelle Wärmeübertragung maximiert.

Das Verständnis dieser Komponenten verwandelt ein Heizelement von einem einfachen Teil in eine lösbare technische Herausforderung.

Zusammenfassungstabelle:

| Komponente | Funktion | Gängige Materialien |

|---|---|---|

| Widerstandskern | Erzeugt Wärme durch elektrischen Widerstand | Nickel-Chrom (Nichrom), PTC-Polymere |

| Schutzhülle | Schützt vor Umgebung und Beschädigung | Edelstahl, Incoloy, Inconel |

| Elektrische Isolierung | Verhindert Kurzschlüsse, leitet Wärme | Magnesiumoxid (MgO) |

| Füllmaterial | Verbessert Wärmeübertragung und Sicherheit | Magnesiumoxid (MgO) |

| Anschlüsse und Zuleitungen | Stellt sichere Verbindung zur Stromquelle her | Für Strom und Spannung konstruiert |

Sie haben Schwierigkeiten, das richtige Heizelement für die Hochtemperaturanforderungen Ihres Labors zu finden? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit außergewöhnlicher F&E und interner Fertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und Sicherheit, Effizienz und Haltbarkeit zu gewährleisten. Lassen Sie uns Ihnen helfen, Ihre thermischen Prozesse zu optimieren – kontaktieren Sie uns noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion