Im Kern rührt die Vielseitigkeit von Molybdändisilizid (MoSi₂) Heizelementen von ihrer einzigartigen Fähigkeit her, in oxidierenden Atmosphären bei extremen Temperaturen zuverlässig zu arbeiten. Dies ist auf eine selbstheilende Schutzschicht zurückzuführen, die sich während des Betriebs bildet und ihnen eine außergewöhnliche Langlebigkeit und chemische Stabilität verleiht, die andere Materialien nicht erreichen können.

Der wahre Wert von MoSi₂-Elementen liegt nicht nur in ihrer Fähigkeit, heiß zu werden, sondern in ihrer Kapazität, konstante, gleichmäßige und langanhaltende Wärme in anspruchsvollen industriellen Umgebungen zu liefern, wo Prozessausfälle und Stillstandszeiten außergewöhnlich kostspielig sind.

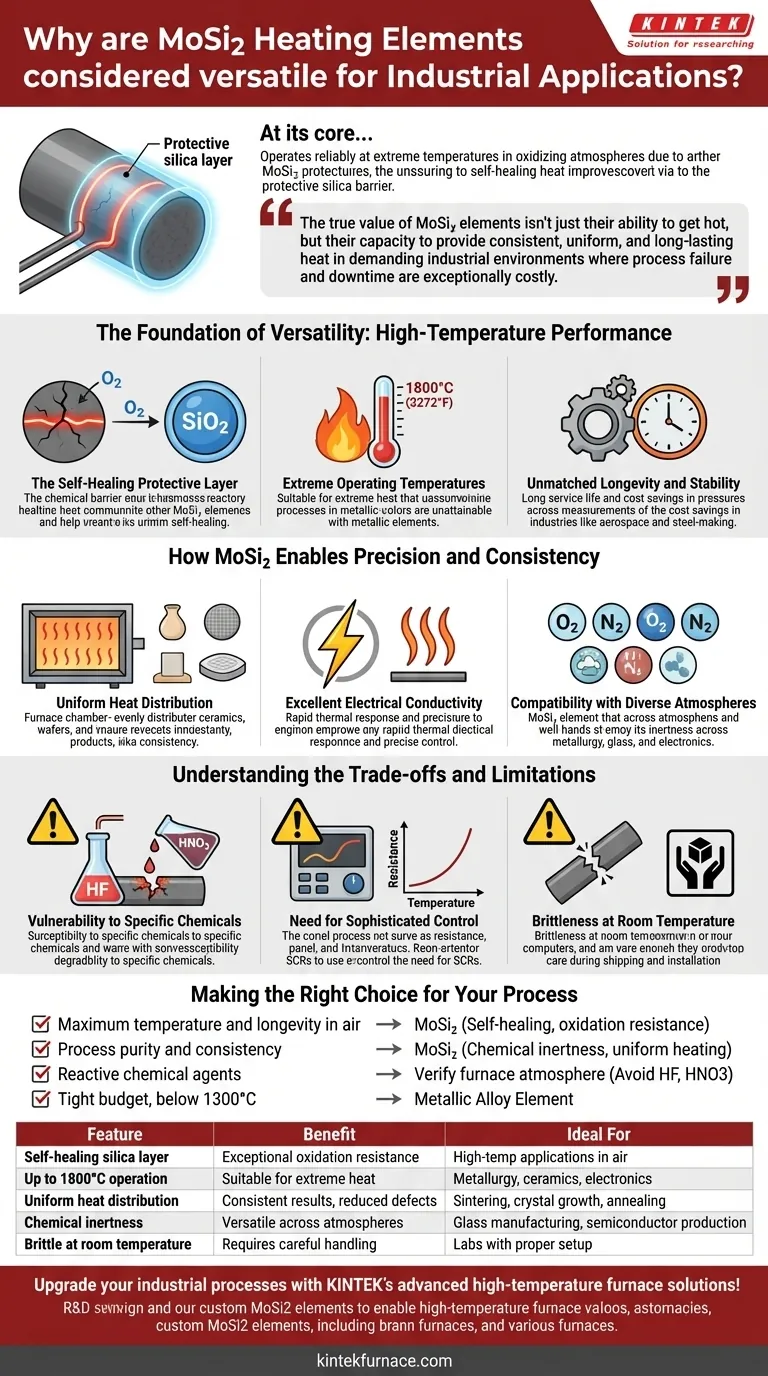

Die Grundlage der Vielseitigkeit: Hochtemperaturleistung

Der Hauptvorteil von MoSi₂ ist seine robuste Leistung unter extremer thermischer Belastung. Diese Fähigkeit basiert auf einigen Schlüsselmerkmalen, die im Zusammenspiel wirken.

Die selbstheilende Schutzschicht

Beim Erhitzen reagiert MoSi₂ mit Sauerstoff in der Atmosphäre und bildet eine dünne, nicht-poröse Schicht aus reinem Siliziumdioxid (SiO₂) auf seiner Oberfläche. Diese Schicht wirkt als chemische Barriere und schützt das darunterliegende Element vor weiterer Oxidation.

Entsteht ein Riss in dieser Schutzschicht durch thermische Zyklen, reagiert das freigelegte MoSi₂ sofort mit Sauerstoff, um den Bruch zu "heilen". Diese einzigartige selbstreparierende Funktion verleiht dem Element seine unglaubliche Beständigkeit gegen Hochtemperaturkorrosion.

Extreme Betriebstemperaturen

Dank dieser Schutzschicht können MoSi₂-Elemente kontinuierlich bei Temperaturen bis zu 1800°C (3272°F) an der Luft betrieben werden. Dies macht sie für Prozesse geeignet, die mit den meisten metallischen Heizelementen einfach nicht erreichbar sind.

Unübertroffene Langlebigkeit und Stabilität

Die Kombination aus Hochtemperaturfähigkeit und selbstheilenden Eigenschaften führt zu einer außergewöhnlich langen Lebensdauer. Für Industrien wie Luft- und Raumfahrt oder Stahlherstellung, wo Ofenstillstände die Produktion zum Erliegen bringen können, führt diese Zuverlässigkeit direkt zu erheblichen Kosteneinsparungen und operativer Effizienz.

Wie MoSi₂ Präzision und Konsistenz ermöglicht

Jenseits der reinen Hitze sind die Eigenschaften von MoSi₂ entscheidend für Industrien, die präzise Prozesskontrolle und wiederholbare Ergebnisse verlangen.

Gleichmäßige Wärmeverteilung

MoSi₂-Elemente sind so konzipiert, dass sie eine sehr gleichmäßige Wärme im gesamten Ofenraum liefern. Diese Konsistenz ist unerlässlich für Anwendungen wie das Sintern von Keramiken, das Züchten von Kristallen oder das Glühen von Halbleiterwafern, wo selbst geringe Temperaturschwankungen das Endprodukt ruinieren können.

Ausgezeichnete elektrische Leitfähigkeit

Diese Elemente wandeln elektrische Energie effizient in Wärmeenergie um. Dies ermöglicht eine schnelle thermische Reaktion und präzise Temperatureinstellungen, wodurch die Bediener eine feinkörnige Kontrolle über den Heizzyklus erhalten.

Kompatibilität mit verschiedenen Atmosphären

Obwohl ihre Leistung in oxidierenden Atmosphären (wie Luft) optimiert ist, macht ihre allgemeine chemische Inertheit sie für eine Vielzahl von Prozessumgebungen geeignet. Diese Anpassungsfähigkeit ermöglicht ihren Einsatz in der Metallurgie, Glasherstellung und Elektronikproduktion ohne wesentliche Modifikationen.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist ohne Einschränkungen. Objektivität erfordert das Verständnis, wo MoSi₂-Elemente möglicherweise nicht die ideale Wahl sind.

Anfälligkeit für bestimmte Chemikalien

Die schützende Siliziumdioxidschicht ist zwar sehr widerstandsfähig, aber anfällig für bestimmte Chemikalien. MoSi₂-Elemente werden in Gegenwart von Flusssäure und Salpetersäure angegriffen und schnell abgebaut.

Bedarf an anspruchsvoller Steuerung

Der elektrische Widerstand von MoSi₂ ändert sich erheblich, wenn es sich erwärmt. Sie haben auch eine maximale Stromgrenze, die eingehalten werden muss, um Schäden zu vermeiden. Dies erfordert den Einsatz fortschrittlicher Leistungsregler, typischerweise SCRs (Silicon Controlled Rectifiers), um die Leistungsaufnahme präzise zu steuern.

Sprödigkeit bei Raumtemperatur

Wie viele Keramiken sind MoSi₂-Elemente bei Umgebungstemperaturen relativ spröde. Obwohl sie im heißen Zustand eine hohe Schlagfestigkeit aufweisen, ist bei Versand, Handhabung und Installation besondere Vorsicht geboten, um Brüche zu vermeiden.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung seiner Fähigkeiten auf Ihr primäres Betriebsziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und Langlebigkeit in Luft liegt: MoSi₂ ist aufgrund seiner selbstheilenden Oxidationsbeständigkeit und Stabilität eine erstklassige Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Konsistenz liegt: Ihre chemische Inertheit und gleichmäßige Erwärmung machen sie ideal für empfindliche Anwendungen wie die Halbleiter- und Glasherstellung.

- Wenn Ihr Prozess reaktive chemische Mittel beinhaltet: Sie müssen überprüfen, ob Ihre Ofenatmosphäre frei von Flusssäure oder Salpetersäure ist, um einen schnellen Abbau des Elements zu verhindern.

- Wenn Sie mit einem knappen Budget arbeiten und keine extremen Temperaturen benötigen: Ein kostengünstigeres metallisches Legierungselement kann für Anwendungen unter 1300°C eine geeignetere Wahl sein.

Letztendlich ermöglicht das Verständnis dieser Kernprinzipien, die einzigartigen Vorteile von MoSi₂ für zuverlässige und effiziente Hochtemperaturanwendungen zu nutzen.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Ideal für |

|---|---|---|

| Selbstheilende Siliziumdioxidschicht | Außergewöhnliche Oxidationsbeständigkeit und Langlebigkeit | Hochtemperaturanwendungen in Luft |

| Betrieb bis 1800°C | Geeignet für extreme Wärmeprozesse | Metallurgie, Keramik, Elektronik |

| Gleichmäßige Wärmeverteilung | Konsistente Ergebnisse und reduzierte Produktfehler | Sintern, Kristallwachstum, Glühen |

| Chemische Inertheit | Vielseitig in verschiedenen Atmosphären | Glasherstellung, Halbleiterproduktion |

| Spröde bei Raumtemperatur | Erfordert sorgfältige Handhabung und Installation | Labore mit geeigneter Einrichtung und Steuerung |

Verbessern Sie Ihre industriellen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige MoSi2-Heizelemente und kundenspezifische Ofensysteme, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz gesteigert und Ausfallzeiten reduziert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturanwendungen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus