Im Grunde genommen sind Vakuumgießöfen deshalb unverzichtbar, weil sie während der Hochtemperatur-Metallverarbeitung eine Umgebung schaffen, die frei von Luft und anderen Gasen ist. Diese scheinbar einfache Maßnahme der Atmosphärenentfernung verhindert grundsätzlich Oxidation und Kontamination und ermöglicht die Herstellung außergewöhnlich reiner, hochfester Materialien, die mit herkömmlichen Methoden nicht erzeugt werden können.

Der entscheidende Vorteil eines Vakuumofens liegt nicht nur darin, was er tut, sondern was er entfernt. Durch die Eliminierung atmosphärischer Störungen wird ein Maß an Materialkontrolle und Reinheit freigesetzt, das für die anspruchsvollsten Anwendungen in der modernen Industrie unerlässlich ist.

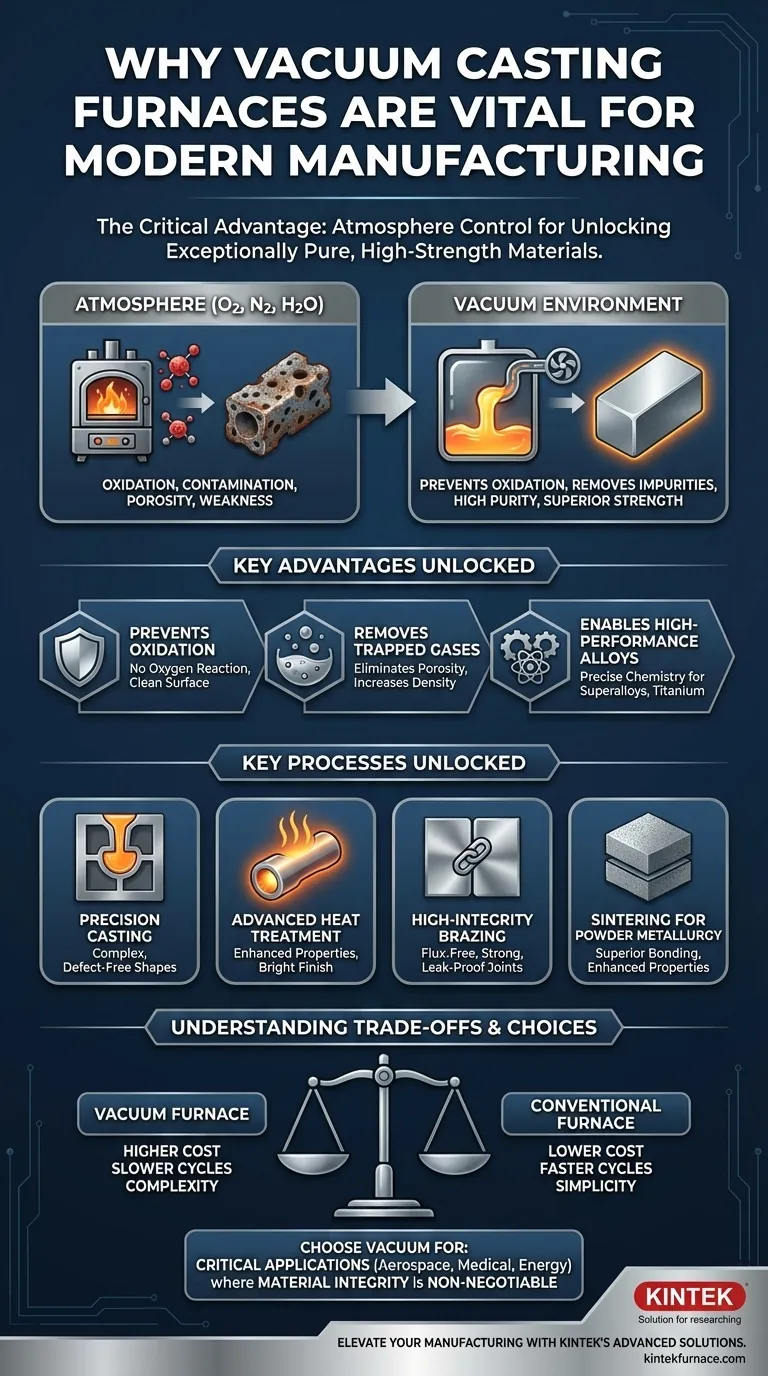

Der grundlegende Vorteil: Die Kontrolle der Atmosphäre

Das Erhitzen von Metall an der freien Luft oder sogar in einem Standardofen führt zur Einbringung von Sauerstoff und anderen reaktiven Gasen. Dies verursacht unerwünschte chemische Reaktionen, welche die Endqualität des Materials beeinträchtigen. Ein Vakuumofen löst dieses Problem, indem er die Atmosphäre vor dem Aufheizen entfernt.

Verhinderung von Oxidation und Kontamination

Wenn Metalle erhitzt werden, reagieren sie leicht mit Sauerstoff und bilden Oxide auf der Oberfläche und im Inneren des Materials. Diese Oxidation schwächt das Metall und kann seine gewünschten Eigenschaften ruinieren.

Eine Vakuumumgebung enthält definitionsgemäß praktisch keinen Sauerstoff, wodurch selbst bei extremen Temperaturen eine vollständige Verhinderung der Oxidation gewährleistet wird. Dies stellt sicher, dass die Materialoberfläche sauber bleibt und seine innere chemische Zusammensetzung unverändert ist.

Entfernung eingeschlossener Gase und Verunreinigungen

Das Vakuum zieht gelöste Gase wie Wasserstoff und Stickstoff aktiv aus dem geschmolzenen Metall. Diese eingeschlossenen Gase sind die Hauptursache für Porosität, einen kritischen Defekt, der Schwachstellen im Endprodukt erzeugt.

Durch das Entgasen des Materials fertigt der Ofen Teile, die dichter, fester und unter Belastung zuverlässiger sind. Dieser Prozess ist entscheidend für die Herstellung von porenfreien Komponenten für kritische Anwendungen.

Ermöglichung von Hochleistungslegierungen

Branchen wie die Luft- und Raumfahrt sowie die Medizintechnik sind auf Superlegierungen und spezielle Metalle (wie Titan) mit hochspezifischen chemischen Zusammensetzungen angewiesen.

Selbst Spuren atmosphärischer Kontamination können diese präzisen Rezepturen stören und die Leistung beeinträchtigen. Vakuumöfen bieten die ideale, inerte Umgebung, um diese empfindlichen Legierungen ohne Beeinträchtigung ihrer Integrität zu schmelzen, zu mischen und zu gießen.

Schlüsselprozesse, die durch Vakuumtechnologie ermöglicht werden

Obwohl der Begriff "Gießen" im Titel vorkommt, ermöglicht diese Technologie eine Reihe fortschrittlicher Fertigungsverfahren. Das Verständnis dieser Prozesse zeigt das volle Ausmaß ihrer Bedeutung.

Präzisionsgießen und Schmelzen

Dies ist der Prozess der Herstellung einer endgültigen Form aus geschmolzenem Metall. Im Vakuum ist das resultierende Gussteil frei von gasbedingten Defekten und Oberflächenoxiden und eignet sich daher ideal für Turbinenschaufeln, medizinische Implantate und andere hochbeanspruchte Komponenten.

Fortschrittliche Wärmebehandlung

Die Wärmebehandlung verändert die innere Kristallstruktur eines Metalls, um seine Eigenschaften wie Härte oder Duktilität zu verbessern. Die Durchführung im Vakuum stellt eine saubere, helle Oberfläche sicher und verhindert die Degradierung der Materialoberfläche während des Prozesses.

Hochintegres Hartlöten und Verbinden

Vakuumlöten ist eine Methode zum Verbinden von zwei Metallteilen. Es erzeugt außergewöhnlich starke, saubere und dichte Verbindungen, ohne dass ätzendes Flussmittel erforderlich ist, da das Vakuum selbst als Reinigungsmittel wirkt. Dies ist entscheidend für die Montage komplexer elektronischer und luftfahrttechnischer Komponenten.

Sintern für die Pulvermetallurgie

Sintern ist der Prozess des Verschmelzens von Metallpulvern mittels Hitze zu einem festen, dichten Teil. Ein Vakuum stellt sicher, dass sich auf den Pulverpartikeln keine Oxide bilden, was zu einer überlegenen Bindung und einer Endkomponente mit verbesserten mechanischen Eigenschaften führt.

Die Abwägungen verstehen

Trotz ihrer Vorteile sind Vakuumöfen keine universelle Lösung. Ihre Vorteile gehen mit klaren und wichtigen Überlegungen einher.

Hohe Anfangsinvestitionen und Betriebskosten

Vakuumöfen sind erheblich komplexer und teurer als ihre atmosphärischen Gegenstücke. Die Vakuumpumpen, Steuerungssysteme und Kammerkonstruktionen stellen eine erhebliche Kapitalinvestition dar.

Längere Prozesszykluszeiten

Das Erreichen eines Tiefvakuums braucht Zeit. Die Evakuierungsphase verlängert die Gesamtzykluszeit für jede Charge, was den Prozess für die Massenproduktion mit geringen Spezifikationen langsamer machen kann als herkömmliche Heizmethoden.

Erhöhte Betriebskomplexität

Der Betrieb und die Wartung eines Vakuumofens erfordern spezielle Schulungen. Das Management von Vakuumstufen, die Vermeidung von Lecks und die Wartung der komplexen Systeme ist anspruchsvoller als der Betrieb eines Standardofens.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz eines Vakuumofens muss von den nicht verhandelbaren Anforderungen des Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Leistung liegt: Für Anwendungen in der Luft- und Raumfahrt, Energie oder Medizintechnik, bei denen ein Versagen keine Option ist, ist ein Vakuumofen unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Herstellung starker, flussmittelfreier Verbindungen liegt: Für komplexe Baugruppen oder Komponenten, die absolut sauber sein müssen, ist das Vakuumlöten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der kostensensiblen Massenproduktion liegt: Für allgemeine Teile, bei denen eine leichte Oberflächenoxidation akzeptabel ist, ist ein herkömmlicher atmosphärischer Ofen oft praktikabler.

Letztendlich ist die Einführung der Vakuumofentechnologie eine strategische Entscheidung, um die Materialintegrität über alles andere zu stellen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Verhindert Oxidation | Eliminiert Sauerstoff, um Oberflächen- und innere Zersetzung von Metallen während der Erwärmung zu vermeiden. |

| Entfernt Verunreinigungen | Extrahiert gelöste Gase wie Wasserstoff und Stickstoff, um Porosität zu reduzieren und die Festigkeit zu erhöhen. |

| Ermöglicht Hochleistungslegierungen | Ermöglicht das präzise Schmelzen und Gießen empfindlicher Materialien wie Superlegierungen und Titan ohne Kontamination. |

| Schlüsselprozesse | Umfasst Präzisionsgießen, fortschrittliche Wärmebehandlung, Vakuumlöten und Sintern für überlegene Ergebnisse. |

| Abwägungen | Höhere Kosten, langsamere Zykluszeiten und erhöhte Betriebskomplexität im Vergleich zu herkömmlichen Öfen. |

Steigern Sie Ihre Fertigung mit den fortschrittlichen Vakuumöfen von KINTEK

KINTEK nutzt außergewöhnliche F&E und die hausinterne Fertigung, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob in der Luft- und Raumfahrt, bei Medizingeräten oder im Energiesektor – unsere Vakuumöfen gewährleisten maximale Materialreinheit, Festigkeit und Zuverlässigkeit für kritische Anwendungen. Lassen Sie sich nicht von Kontaminationen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre speziellen Anforderungen maßschneidern und Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen