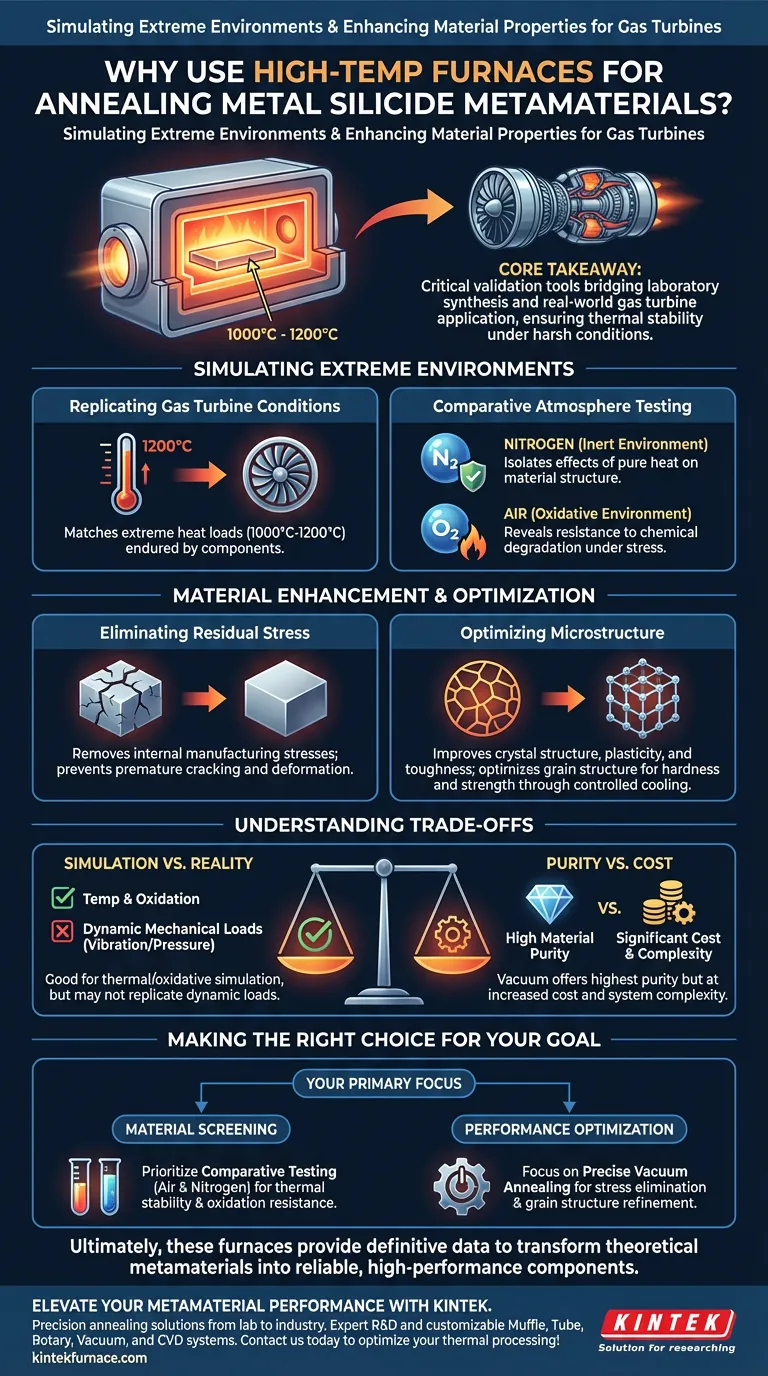

Hochtemperatur-Vakuum- und Atmosphärenöfen werden hauptsächlich verwendet, um die extremen Betriebsbedingungen von Gasturbinen zu simulieren, insbesondere Temperaturen von 1000 °C bis 1200 °C. Indem Metallsilicid-Metamaterialien diesen kontrollierten Umgebungen ausgesetzt werden, können Forscher ihre thermische Stabilität überprüfen und Materialien für die Beständigkeit gegen starke thermische und oxidative Belastungen auswählen.

Kernbotschaft Diese Öfen dienen als kritische Validierungswerkzeuge, die die Lücke zwischen Laborsynthese und realer Anwendung schließen. Sie ermöglichen vergleichende Tests sowohl in inerten als auch in oxidativen Atmosphären, um sicherzustellen, dass ein Material den rauen Umgebungen von Hochleistungsmaschinen wie Gasturbinen standhält.

Simulation extremer Umgebungen

Um festzustellen, ob ein Metallsilicid-Metamaterial für den industriellen Einsatz geeignet ist, muss es gegen die spezifischen Bedrohungen getestet werden, denen es im Betrieb ausgesetzt sein wird.

Nachbildung von Gasturbinenbedingungen

Die Hauptfunktion dieser Öfen besteht darin, die raue thermische Umgebung eines Gasturbinentriebwerks zu reproduzieren.

Die Öfen arbeiten bei Temperaturen zwischen 1000 °C und 1200 °C und entsprechen damit den extremen Wärmelasten, denen diese Komponenten standhalten müssen.

Vergleichende Atmosphärentests

Ein entscheidender Aspekt dieses Prozesses ist die Fähigkeit, zwischen verschiedenen atmosphärischen Bedingungen zu wechseln, um spezifische Schwachstellen zu testen.

Experimente werden in Stickstoff durchgeführt, um eine inerte Umgebung zu simulieren und die Auswirkungen reiner Hitze auf die Struktur des Materials zu isolieren.

Anschließend werden vergleichende Experimente in Luft durchgeführt, um eine oxidative Umgebung zu simulieren und aufzudecken, wie das Material chemische Degradation unter Belastung widersteht.

Materialverbesserung und -optimierung

Über einfache Belastungstests hinaus verbessert der Glühprozess in diesen Öfen aktiv die physikalischen Eigenschaften des Materials.

Beseitigung von Eigenspannungen

Der Glühprozess entfernt effektiv interne Eigenspannungen, die sich während der ursprünglichen Herstellung oder Formgebung des Materials angesammelt haben.

Durch die Entlastung dieser Spannungen verhindert der Prozess vorzeitige Rissbildung oder Verformung, wenn das Material schließlich in Betrieb genommen wird.

Optimierung der Mikrostruktur

Die Vakuumglühung erleichtert die Verbesserung der Kristallstruktur, Plastizität und Zähigkeit des Materials.

Eine präzise Steuerung der Abkühlraten ermöglicht es Forschern, die Kornstruktur zu optimieren, was die Härte und die allgemeine mechanische Festigkeit des Materials direkt verbessert.

Verständnis der Kompromisse

Obwohl Hochtemperaturöfen für die Validierung unerlässlich sind, ist es wichtig, die Grenzen des Testprozesses zu verstehen.

Simulation vs. Realität

Während Öfen Temperatur und Oxidation gut simulieren, bilden sie möglicherweise nicht perfekt die dynamischen mechanischen Lasten (Vibration und Druck) eines realen Turbinentriebwerks ab.

Reinheit vs. Kosten

Vakuumumgebungen bieten die höchste Materialreinheit, indem sie unerwünschte Reaktionen verhindern, stellen aber im Vergleich zu Standard-Wärmebehandlungsverfahren einen erheblichen Kosten- und Komplexitätsanstieg dar.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Art und Weise, wie Sie diese Öfen verwenden, hängt davon ab, ob Sie sich in der frühen Screening-Phase oder in der Endbearbeitungsphase befinden.

- Wenn Ihr Hauptaugenmerk auf Material-Screening liegt: Priorisieren Sie vergleichende Tests in Luft und Stickstoff, um zwischen thermischer Stabilität und Oxidationsbeständigkeit zu unterscheiden.

- Wenn Ihr Hauptaugenmerk auf Leistungsoptimierung liegt: Konzentrieren Sie sich auf präzise Vakuumglühung, um Eigenspannungen zu beseitigen und die Kornstruktur für maximale Zähigkeit zu verfeinern.

Letztendlich liefern diese Öfen die entscheidenden Daten, die benötigt werden, um ein theoretisches Metamaterial in eine zuverlässige Hochleistungskomponente zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Vakuum-/Atmosphären-Glühung |

|---|---|

| Temperaturbereich | 1000 °C bis 1200 °C (Simuliert Gasturbinenumgebungen) |

| Atmosphärenkontrolle | Stickstoff (Inert/Thermische Stabilität) vs. Luft (Oxidative Belastung) |

| Strukturelle Integrität | Beseitigt interne Eigenspannungen und verhindert Rissbildung |

| Mikrostruktur | Optimiert die Kornstruktur für erhöhte Plastizität und Zähigkeit |

| Materialreinheit | Vakuum verhindert unerwünschte chemische Reaktionen und Kontamination |

Steigern Sie Ihre Metamaterial-Leistung mit KINTEK

Präzisionsglühen ist die Brücke zwischen Laborsynthese und industrieller Zuverlässigkeit. Bei KINTEK verstehen wir die extremen Anforderungen von Hochleistungsmaschinen. Mit fachkundiger F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh- und Vakuum- sowie CVD-Systemen an, die alle vollständig an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können.

Ob Sie auf Oxidationsbeständigkeit prüfen oder Kristallstrukturen für maximale Zähigkeit optimieren, unsere Hochtemperatur-Laböfen bieten die präzise Kontrolle, die Sie benötigen, um theoretische Materialien in zuverlässige Komponenten zu verwandeln.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Next Generation of Thermal Barrier Coatings with High Temperature Metal‐Silicide Metamaterials. DOI: 10.1002/adom.202501827

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche verschiedenen Konfigurationen sind für Schutzgasöfen erhältlich? Finden Sie Ihren perfekten Partner für die Wärmebehandlung

- Wie trägt der Inertisierungsprozess zur Ofensicherheit bei? Explosionen verhindern und Betriebssicherheit gewährleisten

- Was sind die kontrollierten Atmosphären für die Wärmebehandlung? Meistern Sie die Kunst der Materialumwandlung

- Welche Materialien sind mit Niedervakuum-Atmosphärenöfen kompatibel? Ideal für kostengünstige Wärmebehandlung

- Was sind inerte Atmosphärenbedingungen? Erzielen Sie Reinheit und Kontrolle in Ihren Prozessen

- Welche Rolle spielt ein chemischer Reaktor mit thermogravimetrischer Messung bei der Nitrierung? Beherrschen Sie die Kinetik von AISI 1085

- Was sind die Haupteinsatzgebiete von Muffelöfen (Retortengröfen)? Erschließen Sie Präzision in der Hochtemperaturverarbeitung

- Welche Arten von Gasen werden üblicherweise in atmosphärischen Öfen verwendet und warum? Optimieren Sie Ihren Wärmebehandlungsprozess