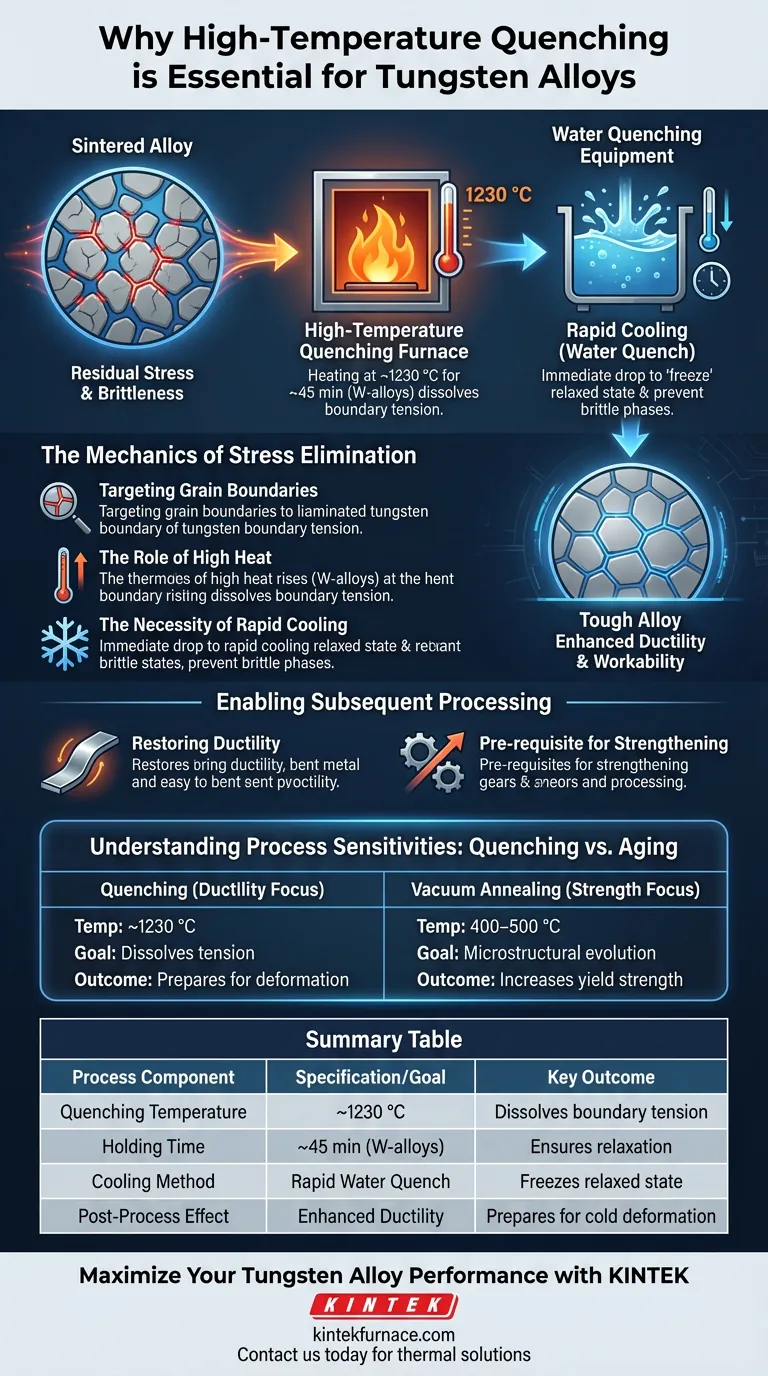

Hochtemperatur-Abkühlöfen und Wasserabschreckanlagen sind unerlässlich, um die mechanische Bearbeitbarkeit von Wolframlegierungen zu erschließen. Diese Systeme fungieren als kritischer Reset-Mechanismus, der gesinterte Legierungen auf spezifische Temperaturen (typischerweise 1230 °C) erhitzt, bevor sie schnell abgekühlt werden. Dieser präzise thermische Zyklus ist der einzig wirksame Weg, um interne Eigenspannungen an den strukturellen Grenzen des Materials zu beseitigen und es für die weitere Fertigung vorzubereiten.

Kern Erkenntnis Das Sintern erzeugt erhebliche Spannungen zwischen den Wolframkörnern und der Bindematrix, was die Flexibilität des Materials einschränkt. Der Abschreckprozess beseitigt diese Spannungen, um die Duktilität und Dehnung zu stabilisieren und die Legierung in ein zähes Material zu verwandeln, das einer Kaltverformungsverfestigung standhält.

Die Mechanik der Spannungsbeseitigung

Ziel: Die Korngrenzen

Wolframlegierungen bestehen aus harten Wolframkörnern, die in eine weichere Matrix, typischerweise Nickel oder Kobalt, eingebettet sind. Während des Sintervorgangs bauen sich erhebliche Eigenspannungen an den Grenzen zwischen diesen beiden unterschiedlichen Materialien auf.

Die Rolle hoher Hitze

Hochtemperaturöfen sind erforderlich, um die Legierung auf etwa 1230 °C zu erhitzen. Das Halten des Materials bei dieser Temperatur ermöglicht es der internen Struktur, sich zu entspannen und die Spannung an der Korn-Matrix-Grenzfläche effektiv aufzulösen.

Die Notwendigkeit einer schnellen Kühlung

Wasserabschreckanlagen sorgen für den sofortigen Temperaturabfall, der erforderlich ist, um diesen entspannten Zustand zu "fixieren". Eine schnelle Abkühlung verhindert die Neubildung schädlicher Phasen, die während einer langsamen Abkühlung auftreten könnten, und stellt sicher, dass die Struktur stabil bleibt.

Ermöglichung nachfolgender Bearbeitungsschritte

Wiederherstellung der Duktilität

Das Hauptergebnis dieser Wärmebehandlung ist eine signifikante Verbesserung der Duktilität und Dehnung. Ohne diesen Schritt würden die inneren Spannungen das Material spröde und bruchanfällig unter Belastung machen.

Voraussetzung für die Verfestigung

Dieser Prozess ist nicht der letzte Schritt; er ist eine Vorbereitungsphase. Durch die Schaffung von Zähigkeit und die Beseitigung von Sprödigkeit ermöglicht der Abschreckprozess die Durchführung einer Kaltverformungsverfestigung zu einem späteren Zeitpunkt, ohne das Material zu beschädigen.

Verständnis von Prozessempfindlichkeiten

Präzision bei Haltezeiten

Eine präzise Kontrolle der Haltezeit im Ofen ist entscheidend und variiert je nach chemischer Zusammensetzung. Während wolframfreie Legierungen bis zu 180 Minuten benötigen können, um Sekundärkarbide aufzulösen, benötigen wolframhaltige Legierungen aufgrund unterschiedlicher Phasengleichgewichte oft nur 45 Minuten.

Unterscheidung zwischen Abschrecken und Anlassen

Es ist wichtig, dieses Hochtemperatur-Abschrecken von anderen Behandlungen zu unterscheiden. Während das Abschrecken (bei ~1230 °C) die Duktilität erhöht, wird das Vakuumglühen (bei 400–500 °C) *nach* der Umformung verwendet, um die Streckgrenze und Härte zu erhöhen. Das Verwechseln dieser Phasen führt zu sofortigem Materialversagen oder verpassten mechanischen Spezifikationen.

Die richtige Wahl für Ihr Ziel

Um die spezifischen mechanischen Eigenschaften zu erzielen, die für Hochleistungsanwendungen wie Schwungradrotoren erforderlich sind, müssen Sie die richtige Wärmebehandlung im richtigen Fertigungsstadium anwenden.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitbarkeit liegt: Priorisieren Sie Hochtemperatur-Abschrecken (1230 °C) gefolgt von Wasserkühlung, um die Duktilität zu maximieren und die Legierung für die Kaltumformung vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf der Endfestigkeit liegt: Verwenden Sie Vakuumglühen (400–500 °C) nach dem Schmieden, um eine mikrostrukturelle Entwicklung auszulösen, die Härte und Streckgrenze verbessert.

Der Erfolg bei der Verarbeitung von Wolframlegierungen liegt in der disziplinierten Steuerung von Wärme, um die konkurrierenden Bedürfnisse nach Flexibilität während der Formgebung und Steifigkeit während der Anwendung auszugleichen.

Zusammenfassungstabelle:

| Prozesskomponente | Spezifikation / Ziel | Wichtigstes Ergebnis |

|---|---|---|

| Abschrecktemperatur | Ca. 1230 °C | Löst Grenzspannungen zwischen Körnern auf |

| Haltezeit | ~45 Minuten (W-Legierungen) | Gewährleistet vollständige Entspannung der inneren Struktur |

| Kühlmethode | Schnelles Wasserabschrecken | Fixiert den entspannten Zustand; verhindert spröde Phasen |

| Nachbearbeitungseffekt | Verbesserte Duktilität | Bereitet Legierung auf Kaltverformungsverfestigung vor |

Maximieren Sie die Leistung Ihrer Wolframlegierung mit KINTEK

Lassen Sie nicht zu, dass Eigenspannungen die Integrität Ihres Materials beeinträchtigen. KINTEKs hochpräzise thermische Lösungen sind darauf ausgelegt, die exakten Heiz- und Schnellkühlprofile zu liefern, die für die komplexe Verarbeitung von Wolframlegierungen erforderlich sind.

Mit Unterstützung durch F&E und Fertigung auf Expertenniveau bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Labor- oder Industrieanforderungen angepasst werden können. Egal, ob Sie die Duktilität durch Hochtemperatur-Abschrecken verbessern oder die Streckgrenze durch Vakuumglühen maximieren möchten, unsere Ausrüstung gewährleistet konsistente, wiederholbare Ergebnisse.

Bereit, Ihren Wärmebehandlungs-Workflow zu optimieren? Kontaktieren Sie uns noch heute, um sich mit unserem technischen Team zu beraten und den perfekten Ofen für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie ist der Betriebs-Druckbereich des Vakuumofen-Systems? Optimieren Sie Ihre thermischen Prozesse mit präziser Steuerung

- Wie trägt die Vak uumumgebung zur Herstellung von Medizinprodukten bei? Gewährleistung von Reinheit und Präzision für die Patientensicherheit

- Wie erleichtert ein Hochvakuumtrocknungssystem das Trocknen von MgAlhfip? Gewährleistung der Reinheit von Magnesiumelektrolyten

- Wie hilft eine kontrollierte Vakuum- oder Inertgasatmosphäre bei der Untersuchung des Oxidationsmechanismus von Aluminiumlegierungen?

- Warum ist für 18CrNiMo7-6 Stahl eine minimale Abkühlrate von 10°C/s erforderlich? Erreichen von 64HRC durch Hochdruckabschreckung

- Welche Spezifikationen gelten für die Mittelfrequenz-Induktionsheizung in Vakuum-Graphitierungsöfen? | KINTEK

- Welche Merkmale weist das Steuerungssystem eines vertikalen Vakuumofens auf? Präzision und Automatisierung freischalten

- Welche Vorteile bietet die Vakuumaufkohlung gegenüber herkömmlichen Atmosphären-Aufkohlungsverfahren? Steigern Sie Qualität und Effizienz bei der Einsatzhärtung