Im Bereich der Einsatzhärtung stellt die Vakuumaufkohlung einen bedeutenden technologischen Fortschritt gegenüber herkömmlichen atmosphärenbasierten Verfahren dar. Ihre Hauptvorteile sind eine überlegene Gleichmäßigkeit, außergewöhnliche Wiederholbarkeit und präzise Prozesskontrolle, die sich direkt in qualitativ hochwertigeren Komponenten mit geringeren Verzug und engeren Maßtoleranzen niederschlagen.

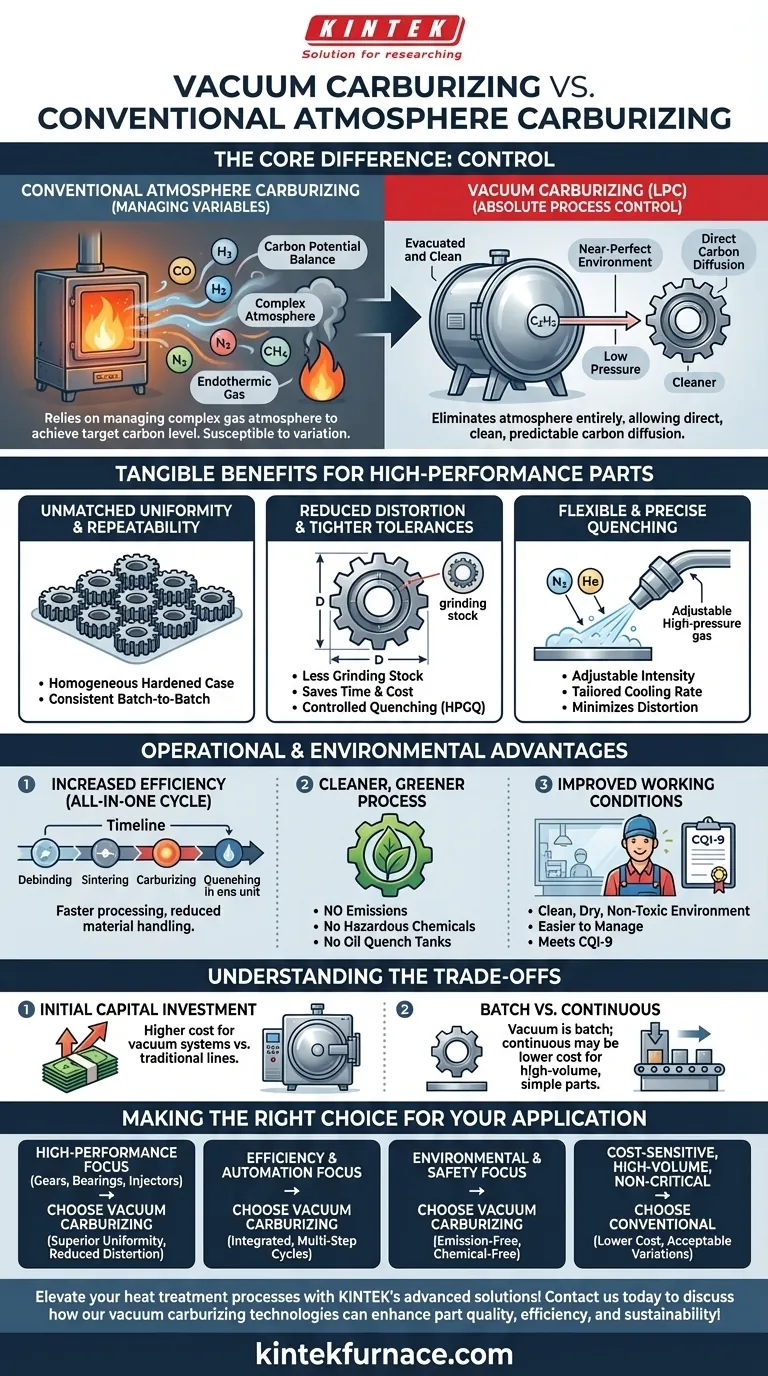

Der Hauptunterschied liegt in der Kontrolle. Konventionelle Methoden konzentrieren sich auf die Steuerung einer komplexen Gasatmosphäre, um ein Ziel-Kohlenstoffniveau zu erreichen, während die Vakuumaufkohlung die Atmosphäre vollständig eliminiert und eine direkte, saubere und hochvorhersagbare Diffusion von Kohlenstoff in den Stahl ermöglicht.

Das Kernprinzip: Absolute Prozesskontrolle

Im Kern beruht die Überlegenheit der Vakuumaufkohlung, auch bekannt als Niederdruckaufkohlung (LPC), auf ihrer Fähigkeit, eine nahezu perfekte Umgebung für die Kohlenstoffdiffusion zu schaffen.

Wie Vakuumaufkohlung funktioniert

Der Prozess beinhaltet das Erhitzen von Teilen im Vakuum, wodurch alle atmosphärischen Verunreinigungen entfernt werden. Anschließend wird ein reines Kohlenwasserstoffgas, typischerweise Acetylen, bei sehr niedrigem Druck eingeführt. Dieses Gas zerfällt, wodurch Kohlenstoff auf der Stahloberfläche abgelagert wird und in diese diffundiert. Dies geschieht oft in einer Reihe von "Boost"- (Gaseinspritzung) und "Diffusions"-Schritten (Gas aus), um die Einsatzhärtetiefe präzise zu steuern.

Eliminierung atmosphärischer Variablen

Die konventionelle Atmosphärenaufkohlung beruht auf der Aufrechterhaltung eines empfindlichen Gasgleichgewichts (einer endothermen Atmosphäre), um das "Kohlenstoffpotential" zu steuern. Dies ist von Natur aus komplex und anfällig für Schwankungen.

Vakuum bietet naturgemäß eine grundlegend sauberere Umgebung. Ein äquivalentes Maß an atmosphärischer Reinheit mit Gasverarbeitung zu erreichen, ist komplex und kostspielig, während ein Vakuumofen dies einfach durch Evakuieren der Kammer erreicht.

Greifbare Vorteile für Hochleistungsteile

Diese überlegene Kontrolle ist nicht nur akademisch; sie führt zu messbaren Verbesserungen im Endprodukt, weshalb sie die bevorzugte Methode für kritische Komponenten wie hochwertige Zahnräder und Lager ist.

Unübertroffene Gleichmäßigkeit und Wiederholbarkeit

Die Vakuumaufkohlung sorgt für eine außergewöhnlich homogene Einsatzschicht über die gesamte Charge. Der Prozess ist von einer Charge zur nächsten bemerkenswert konsistent und gewährleistet zuverlässige und vorhersagbare Ergebnisse.

Reduzierter Verzug und engere Toleranzen

Diese Gleichmäßigkeit, kombiniert mit kontrollierten Abschreckoptionen wie dem Hochdruckgasabschrecken (HPGQ), reduziert den Teileverzug erheblich. Dies ermöglicht es Ingenieuren, Teile mit weniger Schleifzugabe zu konstruieren, was wertvolle Zeit und Kosten bei Nachbearbeitungsvorgängen nach der Wärmebehandlung einspart.

Flexible und präzise Abschreckung

Mit HPGQ kann die Intensität des Abschreckens durch Steuerung des Gasdrucks (oft Stickstoff oder Helium) und der Geschwindigkeit angepasst werden. Dies ermöglicht es, die Abkühlrate an die spezifische Geometrie und das Material des Teils anzupassen, wodurch Verzug weiter minimiert und die gewünschte Härte erreicht wird.

Betriebliche und Umweltvorteile

Neben der Teilequalität bietet die Vakuumaufkohlung auch erhebliche Vorteile für den Fertigungsbetrieb selbst.

Erhöhte Betriebseffizienz

Moderne Vakuumöfen können einen vollständigen „Alles-in-einem“-Zyklus durchführen, der Entbinden, Sintern, Aufkohlen und Abschrecken in einem einzigen, ununterbrochenen Prozess integriert. Dies reduziert die Zykluszeiten und den Materialumschlag dramatisch.

Ein saubererer, umweltfreundlicherer Prozess

Die Vakuumaufkohlung gilt als umweltfreundlicher Prozess. Sie erzeugt keine Emissionen und macht den Umgang mit oder die Entsorgung gefährlicher Chemikalien überflüssig, die mit der endothermen Gaserzeugung oder großen Ölabschreckbecken verbunden sind.

Verbesserte Arbeitsbedingungen

Das Ergebnis ist eine saubere, trockene und ungiftige Arbeitsumgebung. Die Teile verlassen den Ofen sauber und sind bereit für nachfolgende Schritte, und der Prozess ist einfacher zu handhaben, was zur Einhaltung strenger Qualitätsstandards wie CQI-9 beiträgt.

Die Kompromisse verstehen

Obwohl technologisch überlegen, ist die Vakuumaufkohlung nicht die Universallösung für jede Anwendung. Objektivität erfordert die Anerkennung ihrer Kompromisse.

Anfängliche Kapitalinvestitionen

Vakuumofenanlagen erfordern im Vergleich zu herkömmlichen Atmosphärenofenlinien eine deutlich höhere Anfangsinvestition.

Chargen- vs. kontinuierliche Verarbeitung

Die Vakuumaufkohlung ist im Wesentlichen ein Chargenprozess. Für die extrem volumenstarke Produktion einfacher, unkritischer Teile können große kontinuierliche Atmosphärenöfen manchmal niedrigere Kosten pro Teil bieten.

Anwendungsspezifität

Für Komponenten, bei denen geringfügige Abweichungen in der Einsatzhärtetiefe akzeptabel sind und die Maßtoleranz kein primärer Faktor ist, kann die geringeren Kosten und die etablierte Infrastruktur der konventionellen Aufkohlung eine pragmatischere Wahl sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Aufkohlungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit den spezifischen Anforderungen Ihrer Komponente und den strategischen Zielen Ihres Unternehmens.

- Wenn Ihr Hauptaugenmerk auf Hochleistungskomponenten (Zahnräder, Lager, Einspritzdüsen) liegt: Die überlegene Gleichmäßigkeit und der reduzierte Verzug der Vakuumaufkohlung sind entscheidend, um enge Toleranzen und Leistungsanforderungen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Automatisierung liegt: Die Fähigkeit, integrierte, mehrstufige Zyklen in einem einzigen Vakuumofen durchzuführen, bietet einen klaren Vorteil bei der Reduzierung von Durchlaufzeiten und Handhabung.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Arbeitssicherheit liegt: Die emissionsfreie und chemikalienfreie Natur der Vakuumaufkohlung macht sie zur überlegenen langfristigen Wahl.

- Wenn Ihr Hauptaugenmerk auf der kostensensitiven, großvolumigen Produktion unkritischer Teile liegt: Die konventionelle Atmosphärenaufkohlung kann die wirtschaftlichere Option bleiben, vorausgesetzt, ihre Prozessschwankungen sind akzeptabel.

Durch das Verständnis dieser grundlegenden Unterschiede können Sie den Einsatzhärteprozess wählen, der genau auf Ihre technischen Anforderungen und Geschäftsziele abgestimmt ist.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überlegene Gleichmäßigkeit | Sorgt für eine homogene Einsatzschicht über alle Teile hinweg, wodurch Qualität und Konsistenz verbessert werden. |

| Reduzierter Verzug | Minimiert den Teileverzug, ermöglicht engere Toleranzen und weniger Nachbearbeitung. |

| Präzise Prozesskontrolle | Nutzt Vakuum und kontrollierte Gaseinspritzung für genaue Kohlenstoffdiffusion und Wiederholbarkeit. |

| Umweltvorteile | Emissionsfrei und eliminiert gefährliche Chemikalien, was Sicherheit und Compliance verbessert. |

| Betriebliche Effizienz | Ermöglicht "Alles-in-einem"-Zyklen für schnellere Verarbeitung und reduzierten Umschlag bei Batch-Operationen. |

Verbessern Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Vakuum- & Atmosphärenöfen, Muffel-, Rohr- und Drehrohröfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen, sei es für Hochleistungszahnräder, Lager oder andere kritische Komponenten, präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumaufkohlungstechnologien die Qualität, Effizienz und Nachhaltigkeit Ihrer Teile verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen