Hochpräzise Thermoelementsensoren sind unverzichtbar, da sie das granulare Echtzeit-Temperaturfeedback liefern, das zur Aufrechterhaltung der strengen Temperaturgradienten erforderlich ist, die für die Zirkoniumproduktion notwendig sind. Sie dienen als entscheidendes Bindeglied zwischen der physikalischen Reaktion und den automatisierten Steuerungssystemen und stellen sicher, dass der Prozess während der Reduktion und Trennung streng spezifische Temperaturbereiche einhält.

Durch die Integration von zonalen Temperaturdaten mit Steuerlogik verhindern diese Sensoren thermische Schwankungen, die die Verunreinigungsentfernung und die physikalische Struktur beeinträchtigen, und sichern letztendlich die chemische Stabilität und die gleichmäßige Partikelgröße des endgültigen Zirkoniumschwamm.

Verwaltung kritischer Temperaturschwellen

Anforderungen der Reduktionsphase

Während der thermischen Magnesiumreduktionsphase erfordert der Prozess eine konstante Temperatur von 800 Grad Celsius. Schon geringfügige Abweichungen in dieser Phase können die Reaktionskinetik destabilisieren, die für die Trennung von Zirkonium von seinen Verbindungen erforderlich ist.

Anforderungen der Vakuumtrennung

Der Vakuumtrennungsprozess arbeitet in einem höheren, engeren Fenster von 900 bis 1010 Grad Celsius. Präzision ist hier nicht verhandelbar, da diese Phase für die endgültige Reinigung des Schwammmaterials verantwortlich ist.

Die Rolle des Echtzeit-Feedbacks

Hochpräzise Thermoelemente zeichnen nicht nur Daten auf, sondern steuern das System. Sie liefern sofortiges Feedback an die Heizelemente, wodurch die Ausrüstung Mikroanpassungen vornehmen kann, um diese spezifischen Sollwerte beizubehalten.

Die Risiken thermischer Instabilität

Auswirkungen auf die Verunreinigungsentfernung

Wenn die Temperatur unter den erforderlichen Schwellenwert schwankt, sinkt die Effizienz der Entfernung von Verunreinigungen erheblich. Dies führt zu einem chemisch instabilen Produkt, das die Reinheitsstandards nicht erfüllt.

Die Gefahr des Übersinterns

Umgekehrt, wenn die Temperatur ansteigt oder zu hoch wird, besteht die Gefahr, dass der Zirkoniumschwamm übersintert. Dies verschlechtert die physikalische Struktur des Produkts und führt zu inkonsistenten Partikelgrößen, die weiter zu verarbeiten schwierig sind.

Gewährleistung der Gleichmäßigkeit

Das ultimative Ziel der Verhinderung dieser Schwankungen ist die Gleichmäßigkeit. Eine präzise Steuerung stellt sicher, dass jede Charge Zirkoniumschwamm eine konsistente Partikelgröße und eine stabile chemische Zusammensetzung aufweist.

Betriebliche Implementierung

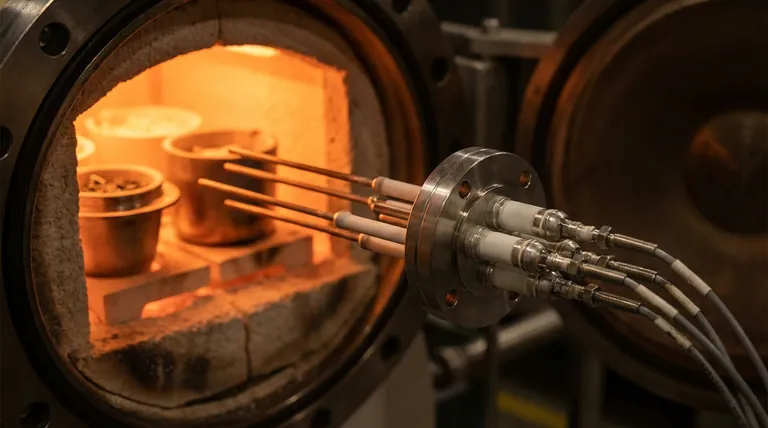

Multi-Zonen-Überwachung

Eine effektive Überwachung erfordert mehr als nur einen einzelnen Datenpunkt. Sensoren müssen in verschiedenen Temperaturzonen innerhalb des Reaktors angeordnet sein.

Kontrolle von Temperaturgradienten

Diese verteilte Anordnung ermöglicht es den Betreibern, Temperaturgradienten im gesamten Behälter zu überwachen und zu steuern. Sie stellt sicher, dass die Wärme gleichmäßig verteilt wird, und verhindert lokalisierte Hotspots oder kalte Zonen, die die Charge ruinieren könnten.

Verständnis der Kompromisse

Komplexität der Integration

Obwohl hochpräzise Sensoren eine überlegene Kontrolle bieten, erhöhen sie die Systemkomplexität. Die Integration mehrerer Sensoren über verschiedene Zonen hinweg erfordert ein robustes Steuerungssystem, das in der Lage ist, gleichzeitige Datenströme ohne Latenz zu verarbeiten.

Kalibrierung und Drift

Der Betrieb bei Temperaturen bis zu 1010 Grad Celsius belastet die Sensorelemente. Um die für die Verhinderung des Übersinterns erforderliche "hohe Präzision" aufrechtzuerhalten, erfordern diese Sensoren strenge Kalibrierungspläne, um sicherzustellen, dass sie nicht von ihren wahren Werten abgewichen sind.

Die richtige Wahl für Ihren Prozess treffen

Um die Qualität Ihrer Zirkoniumschwammproduktion zu maximieren, stimmen Sie Ihre Sensorstrategie auf Ihre spezifischen Qualitätsmetriken ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Sensorgenauigkeit im Bereich von 900–1010 °C, um eine maximale Effizienz der Verunreinigungsentfernung während der Vakuumtrennung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf physikalischer Konsistenz liegt: Stellen Sie sicher, dass Ihre Sensoren dicht über alle Temperaturzonen verteilt sind, um Gradienten zu verhindern, die zu Übersintern und unregelmäßigen Partikelgrößen führen.

Echte Prozesskontrolle ist nicht nur das Erhitzen von Material; es ist die Aufrechterhaltung der Disziplin der thermischen Umgebung.

Zusammenfassungstabelle:

| Prozessphase | Zieltemperaturbereich | Kritisches Kontrollziel |

|---|---|---|

| Thermische Magnesiumreduktion | 800°C | Stabilisierung der Reaktionskinetik für die Trennung von Verbindungen |

| Vakuumtrennung | 900°C - 1010°C | Maximale Verunreinigungsentfernung und Reinigung |

| Thermische Überwachung | Multi-Zonen-Verteilung | Verhinderung von Übersintern und Gewährleistung einer gleichmäßigen Partikelgröße |

Optimieren Sie Ihre thermischen Prozesse mit KINTEK

Eine präzise Temperaturkontrolle ist der Unterschied zwischen einem hochreinen Produkt und einer fehlgeschlagenen Charge. Bei KINTEK statten wir Labore und Hersteller mit der Präzision aus, die für die komplexe Zirkoniumproduktion erforderlich ist. Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Labröfen an – alle vollständig an Ihre spezifischen thermischen Überwachungsbedürfnisse anpassbar.

Bereit, thermische Schwankungen zu eliminieren und chemische Stabilität zu gewährleisten?

Kontaktieren Sie noch heute unsere Spezialisten, um zu erfahren, wie unsere fortschrittlichen Ofenlösungen Ihre Produktionseffizienz steigern können.

Referenzen

- М.М. Pylypenko, A.О. Drobyshevska. MAGNESIUM-THERMAL METHOD OF SPONGE ZIRCONIUM OBTAINING. DOI: 10.46813/2024-149-052

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

Andere fragen auch

- Was sind die typischen Anwendungen von Molybdändisilizid (MoSi₂)? Entdecken Sie Hochtemperatur-Heizlösungen

- Was sind die Haupttypen von Legierungen, die zur Herstellung von Heizelementen verwendet werden? Entdecken Sie die besten Legierungen für Ihre Heizbedürfnisse

- Welche Branchen verwenden üblicherweise Hochtemperatur-Heizelemente? Unverzichtbar für Metallurgie, Chemie und Elektronik

- Welche Faktoren beeinflussen die Lebensdauer von MoSi2-Heizelementen? Maximieren Sie die Langlebigkeit durch richtige Pflege

- Wie wurde Molybdän in Industrieöfen als Heizelement eingesetzt? Entfesseln Sie Hochtemperaturleistung bis zu 1900°C

- Warum ist eine hohe Temperaturstabilität für Graphitheizelemente wichtig? Sorgen Sie für zuverlässige Leistung bei extremer Hitze

- Welche Einschränkungen gibt es bei der Verwendung von SiC-Widerständen in Stickstoffatmosphäre? Schlüsselfaktoren für einen zuverlässigen Hochtemperaturbetrieb

- Was ist im Hinblick auf den zyklischen Charakter einer Anwendung bei der Verwendung von Heizelementen zu beachten? Gewährleistung der Langlebigkeit bei Hochtemperaturzyklen