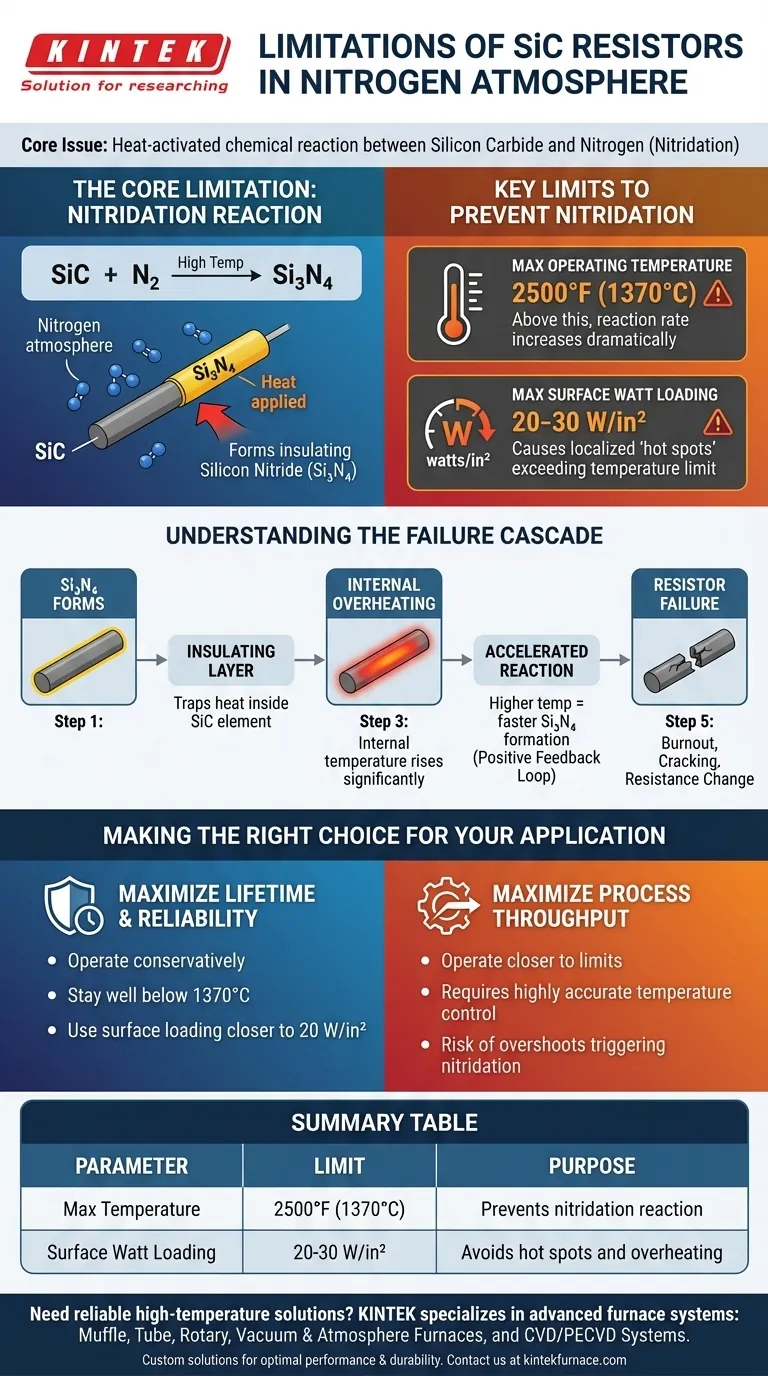

In einer Stickstoffatmosphäre ist die Verwendung von Siliziumkarbid (SiC)-Heizelementen durch eine maximale Betriebstemperatur und eine maximale Oberflächenleistungsdichte begrenzt. Konkret liegen die Grenzwerte bei 2500°F (1370°C) und einer Oberflächen-Wattbelastung von 20 bis 30 Watt pro Quadratzoll. Das Überschreiten dieser Schwellenwerte löst eine zerstörerische chemische Reaktion aus, die zu einem vorzeitigen Ausfall des Elements führt.

Das Kernproblem ist nicht der Stickstoff selbst, sondern eine wärmeaktivierte chemische Reaktion zwischen dem Siliziumkarbid und dem Stickstoff. Diese Betriebsgrenzen sollen diese Reaktion, bekannt als Nitridierung, die den Widerstand irreversibel schädigt, verhindern.

Die Kernbeschränkung: Die Nitridierungsreaktion

Um SiC-Elemente zuverlässig in Stickstoff zu betreiben, müssen Sie den zugrunde liegenden chemischen Prozess verstehen, der ihre Leistungsgrenzen definiert. Die gesamte Betriebsstrategie dreht sich um die Verhinderung dieser einzelnen Reaktion.

Was ist Nitridierung?

Bei ausreichend hohen Temperaturen reagiert das Silizium im SiC-Element direkt mit dem Stickstoff (N₂) in der Atmosphäre.

Diese Reaktion bildet eine neue Verbindung, Siliziumnitrid (Si₃N₄), auf der Oberfläche des Heizelements.

Warum die Temperaturgrenze wichtig ist

Diese Nitridierungsreaktion ist thermisch aktiviert. Unter 2500°F (1370°C) ist die Reaktionsrate vernachlässigbar und ermöglicht eine lange Betriebslebensdauer.

Oberhalb dieser Temperatur steigt die Reaktionsrate dramatisch an. Je höher die Temperatur, desto schneller bildet sich die Siliziumnitridschicht und desto schneller wird das Element beschädigt.

Die Rolle der Oberflächen-Wattbelastung

Die Oberflächen-Wattbelastung ist ein Maß für die Leistungsdichte (Watt pro Quadratzoll) auf der Oberfläche des Elements. Sie ist der Hauptfaktor, der die Oberflächentemperatur des Elements bestimmt.

Selbst wenn die Umgebungstemperatur des Ofens unter dem Grenzwert liegt, kann eine hohe Wattbelastung lokalisierte "Hot Spots" auf der Elementoberfläche erzeugen, die 1370°C überschreiten. Deshalb ist die Steuerung sowohl der Umgebungstemperatur als auch der Wattbelastung entscheidend.

Die Kaskade des Versagens verstehen

Die Bildung von Siliziumnitrid leitet einen Teufelskreis ein, der schnell zur Zerstörung des Elements führt. Das Verständnis dieses Prozesses hilft bei der Diagnose und Vorbeugung von Ausfällen.

Bildung einer Isolierschicht

Siliziumnitrid ist ein sehr effektiver Wärmeisolator. Wenn es sich auf der Oberfläche des Elements bildet, wirkt es wie eine Decke, die Wärme im SiC-Element einschließt.

Der Teufelskreis der Überhitzung

Wenn Wärme eingeschlossen wird, steigt die Innentemperatur des Elements erheblich an, selbst wenn die Oberflächentemperatur konstant bleibt.

Diese höhere Innentemperatur beschleunigt die Nitridierungsreaktion, was wiederum eine dickere Isolierschicht erzeugt. Diese positive Rückkopplungsschleife führt dazu, dass die Temperatur des Elements unkontrolliert ansteigt.

Das Endergebnis: Widerstandsversagen

Diese schnelle, lokalisierte Überhitzung führt letztendlich zum Ausfall des Heizelements. Das Element kann durchbrennen, aufgrund thermischer Spannungen reißen oder sein Widerstand kann sich so drastisch ändern, dass es nicht mehr effektiv heizt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Betriebsstrategie hängt vollständig von Ihren Prozesszielen ab. Das Abwägen von Leistung und Lebensdauer der Ausrüstung ist entscheidend, wenn SiC-Elemente in Stickstoff betrieben werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Lebensdauer und Zuverlässigkeit liegt: Betreiben Sie Ihre Elemente konservativ, bleiben Sie deutlich unter der 1370°C-Grenze und verwenden Sie eine Oberflächen-Wattbelastung näher an 20 W/in².

- Wenn Ihr Hauptaugenmerk auf dem Prozessdurchsatz liegt: Sie können näher an den maximalen Grenzen arbeiten, müssen aber in hochpräzise Temperaturregelungs- und Überwachungssysteme investieren, um Überschreitungen zu verhindern, die eine Nitridierung auslösen könnten.

Das Verständnis dieser chemischen Einschränkung ist der Schlüssel zur Entwicklung eines zuverlässigen und effektiven Hochtemperatur-Stickstoffprozesses.

Zusammenfassungstabelle:

| Parameter | Grenzwert | Zweck |

|---|---|---|

| Max. Temperatur | 2500°F (1370°C) | Verhindert Nitridierungsreaktion |

| Oberflächen-Wattbelastung | 20-30 W/in² | Vermeidet Hot Spots und Überhitzung |

Benötigen Sie zuverlässige Hochtemperaturlösungen für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E und Eigenfertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen und optimale Leistung und Haltbarkeit in Stickstoffatmosphären zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer