Im Kern ist die Hochtemperaturstabilität die wichtigste Eigenschaft eines Graphitheizelements, da sie sicherstellt, dass das Material seine primäre Funktion – die Erzeugung intensiver Wärme – erfüllen kann, ohne sich zu zersetzen, zu schmelzen oder zu versagen. Diese Stabilität ermöglicht eine zuverlässige und wiederholbare Leistung in extremen Industrieumgebungen, wie z. B. Vakuumöfen, die bei Temperaturen betrieben werden, die die meisten Metalle zerstören würden.

Hochtemperaturstabilität bedeutet nicht nur, Hitze zu überstehen; es geht darum, die strukturelle Integrität und vorhersehbare elektrische Eigenschaften unter thermischer Belastung aufrechtzuerhalten. Diese Vorhersehbarkeit, kombiniert mit den anderen einzigartigen thermischen und chemischen Eigenschaften von Graphit, macht es zu einem überlegenen und vielseitigen Material für fortschrittliche Heizanwendungen.

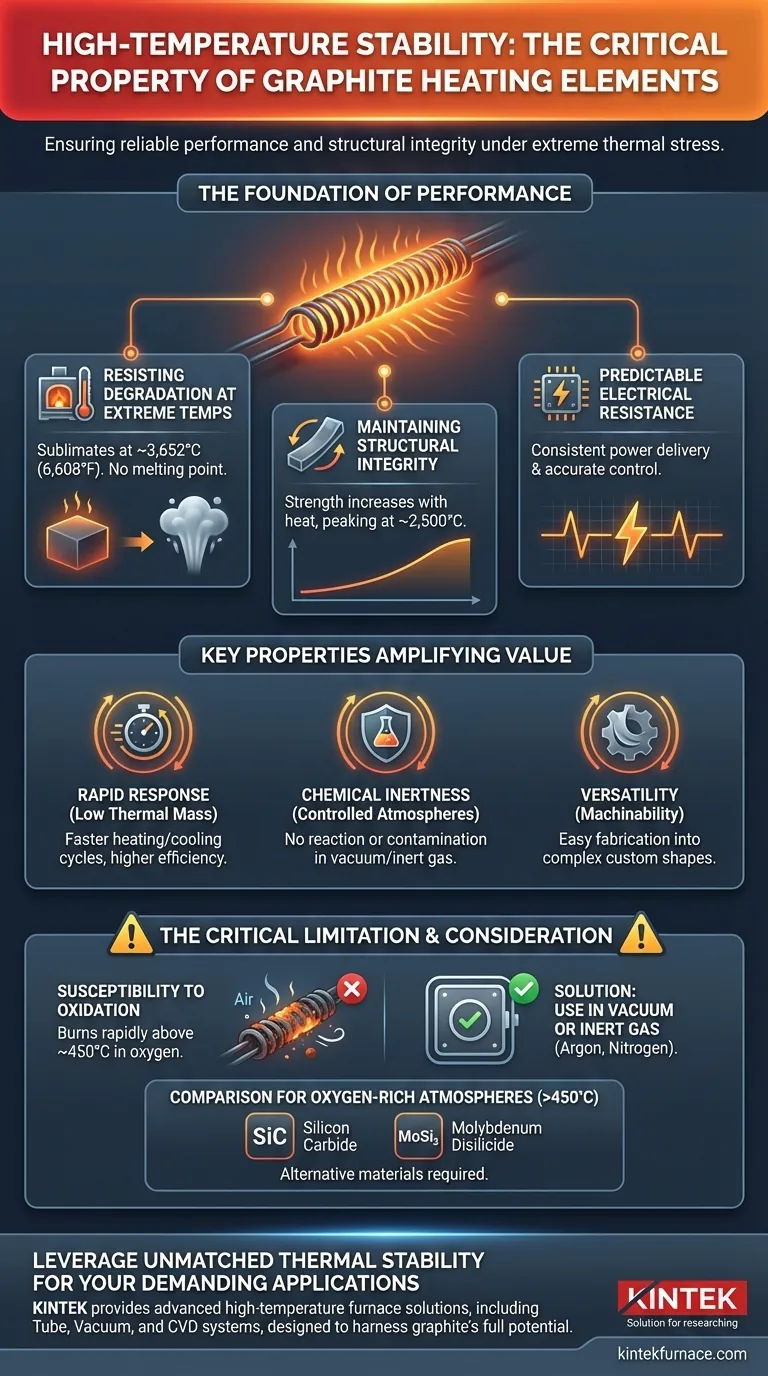

Die Grundlage der Leistung: Hochtemperaturstabilität entschlüsseln

Der Begriff „Stabilität“ umfasst mehrere unterschiedliche Eigenschaften, die zusammenwirken, um Graphit zu einem außergewöhnlichen Material für Hochtemperaturanwendungen zu machen. Das Verständnis dieser einzelnen Komponenten zeigt, warum es in anspruchsvollen Industrien so stark genutzt wird.

Beständigkeit gegen Zersetzung bei extremen Temperaturen

Graphit hat keinen herkömmlichen Schmelzpunkt bei atmosphärischem Druck; stattdessen sublimiert es bei etwa 3.652 °C (6.608 °F). Dies ist deutlich höher als der Schmelzpunkt der meisten Industriemetalle.

Diese außergewöhnliche thermische Beständigkeit macht es zum Material der Wahl für Prozesse wie Metallsinterung, Härtung und Hochtemperaturlöten, bei denen die Ofentemperaturen sowohl extrem als auch präzise gesteuert werden müssen.

Aufrechterhaltung der strukturellen Integrität

Im Gegensatz zu vielen Materialien, die beim Erhitzen schwächer werden oder sich verformen, zeigt Graphit eine einzigartige und sehr wertvolle Eigenschaft: seine mechanische Festigkeit nimmt mit der Temperatur zu und erreicht ihren Höhepunkt bei etwa 2.500 °C (4.532 °F).

Das bedeutet, dass das Heizelement nicht nur dem Versagen widersteht, sondern in seinem Betriebsbereich stärker und steifer wird, wodurch sichergestellt wird, dass es seine Form und Position innerhalb der Ofenbaugruppe beibehält.

Gewährleistung eines vorhersehbaren elektrischen Widerstands

Ein Heizelement wandelt elektrische Energie durch Widerstand in Wärme um. Für eine präzise Temperaturregelung muss dieser Widerstand über den gesamten Betriebstemperaturbereich stabil und vorhersehbar sein.

Die Stabilität von Graphit stellt sicher, dass seine elektrischen Eigenschaften bei hohen Temperaturen nicht unregelmäßig schwanken. Dies ermöglicht eine gleichmäßige Leistungsabgabe und hochgenaue thermische Zyklen, was für die Herstellung hochwertiger Teile entscheidend ist.

Schlüsseleigenschaften, die den Wert von Graphit verstärken

Hochtemperaturstabilität ist der Grundpfeiler, aber mehrere andere Eigenschaften wirken synergetisch, um Graphit zu einem einzigartig effektiven und effizienten Heizmaterial zu machen.

Geringe thermische Masse für schnelle Reaktion

Graphit hat eine relativ geringe thermische Masse, was bedeutet, dass es weniger Energie zum Aufheizen benötigt und schnell abkühlt.

Dies ermöglicht schnelle Heiz- und Kühlzyklen, wodurch der Ofendurchsatz und die Gesamtenergieeffizienz erhöht werden. Es gibt Prozessingenieuren eine präzise Kontrolle über das thermische Profil eines Fertigungslaufs.

Chemische Inertheit in kontrollierten Atmosphären

In den Vakuum- oder Inertgasumgebungen, die in Hochtemperaturöfen üblich sind, ist Graphit chemisch inert.

Es reagiert nicht mit den zu verarbeitenden Produkten und kontaminiert sie nicht, was für Anwendungen in der Elektronik, Luft- und Raumfahrt sowie Medizintechnik, wo die Materialreinheit von größter Bedeutung ist, unerlässlich ist.

Vielseitigkeit durch Bearbeitbarkeit

Hochreiner, isostatischer Graphit ist homogen und konsistent, wodurch er bemerkenswert einfach zu bearbeiten ist.

Dies ermöglicht die Herstellung von Heizelementen, Vorrichtungen und Tiegeln in komplexen und kundenspezifischen Formen, wodurch optimierte Ofenkonstruktionen und gleichmäßige Heizmuster ermöglicht werden, die mit anderen Materialien schwierig oder unmöglich wären.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist Graphit keine Universallösung. Das Erkennen seiner Einschränkungen ist der Schlüssel zu seiner effektiven und sicheren Anwendung.

Die kritische Rolle der Atmosphäre

Die größte Einschränkung von Graphit ist seine Anfälligkeit für Oxidation. In Gegenwart von Sauerstoff beginnt Graphit bei Temperaturen über etwa 450 °C (842 °F) schnell zu verbrennen.

Aus diesem Grund werden Graphitheizelemente fast ausschließlich in Vakuumöfen oder Öfen mit einem Inertgas wie Argon oder Stickstoff verwendet. Dies schützt das Element vor vorzeitigem Versagen.

Vergleich mit anderen Hochtemperaturmaterialien

Für Anwendungen, die hohe Hitze in einer oxidierenden Atmosphäre erfordern, müssen Ingenieure auf exotischere und oft teurere Materialien zurückgreifen.

Materialien wie Molybdändisilizid (MoSi₂) oder Siliziumkarbid (SiC) können bei sehr hohen Temperaturen an der Luft betrieben werden, eine Aufgabe, für die Graphit grundsätzlich ungeeignet ist.

Die Bedeutung der Materialqualität

Die Leistung eines Graphitelements hängt direkt von der Qualität des Rohmaterials und der Präzision des Bearbeitungsprozesses ab.

Die Verwendung einer geringen Reinheitsklasse oder eines schlecht bearbeiteten Elements kann zu Hotspots, ungleichmäßiger Erwärmung und vorzeitigem Versagen führen. Qualifizierte Bearbeitung und hochwertiger isostatischer Graphit sind für die Zuverlässigkeit unerlässlich.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Heizelementmaterials erfordert ein klares Verständnis Ihrer Prozessanforderungen und der Betriebsumgebung.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung in einem Vakuum oder einer inerten Atmosphäre liegt: Graphit ist aufgrund seiner unübertroffenen thermischen Stabilität, schnellen Reaktion und Kosteneffizienz eine ausgezeichnete Wahl.

- Wenn Ihr Prozess eine sauerstoffreiche Atmosphäre über 450 °C beinhaltet: Sie müssen alternative Materialien wie Siliziumkarbid oder Molybdändisilizid in Betracht ziehen, da Graphit schnell oxidiert und versagt.

- Wenn Sie komplexe Elementformen und präzise Temperaturregelung benötigen: Die überlegene Bearbeitbarkeit und stabilen elektrischen Eigenschaften von Graphit machen es zu einer äußerst anpassungsfähigen und zuverlässigen Lösung.

Letztendlich ermöglicht Ihnen das Verständnis der einzigartigen Kombination von Eigenschaften von Graphit, seine Stärken für effiziente und zuverlässige Hochtemperatur-Industrieprozesse zu nutzen.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil für Graphitheizelemente |

|---|---|

| Hoher Sublimationspunkt (~3650°C) | Beständig gegen Zersetzung bei extremen Temperaturen, ideal zum Sintern und Löten. |

| Zunehmende Festigkeit mit Hitze | Behält strukturelle Integrität und Form bei, erreicht den Höhepunkt bei etwa 2500°C. |

| Stabiler elektrischer Widerstand | Ermöglicht präzise Temperaturregelung und konsistente thermische Zyklen. |

| Geringe thermische Masse | Ermöglicht schnelle Heiz-/Kühlzyklen, verbessert die Energieeffizienz. |

| Chemische Inertheit | Verhindert Kontamination empfindlicher Materialien in Vakuum-/Inertatmosphären. |

Nutzen Sie unübertroffene thermische Stabilität für Ihre anspruchsvollen Anwendungen

Die überlegene Hochtemperaturleistung von Graphit ist grundlegend für Prozesse, die extreme Hitze und Präzision erfordern. Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie die interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind.

Unsere Produktpalette, einschließlich Hochleistungs-Rohröfen, Vakuum- & Atmosphäreöfen und CVD/PECVD-Systemen, wurde entwickelt, um das volle Potenzial von Graphitheizelementen auszuschöpfen. In Kombination mit unserer starken Fähigkeit zur tiefgreifenden Anpassung stellen wir sicher, dass Ihr Ofensystem Ihre experimentellen und Produktionsanforderungen präzise erfüllt.

Bereit für eine zuverlässige Hochtemperaturverarbeitung? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung