Die Wahl einer Heizelementlegierung wird durch ein präzises Gleichgewicht elektrischer, thermischer und mechanischer Eigenschaften bestimmt. Die gängigsten Legierungen für die Herstellung von Heizelementen sind Nickel-Chrom (NiCr), bekannt für seine Allround-Leistung; Eisen-Chrom-Aluminium (FeCrAl), geschätzt für seine Hochtemperatureigenschaften und geringeren Kosten; und Kupfer-Nickel (CuNi), das für präzises Heizen bei niedrigeren Temperaturen verwendet wird. Für spezielle Anwendungen können bei extremen Bedingungen auch Platin oder feuerfeste Metalle verwendet werden.

Die Auswahl der richtigen Legierung ist nicht nur eine Frage ihres Schmelzpunkts; es ist eine kritische technische Entscheidung, die die maximale Betriebstemperatur, die Oxidationsbeständigkeit und die Kosten ausgleicht. Das Material muss Elektrizität effizient in Wärme umwandeln und gleichzeitig seiner rauen Betriebsumgebung standhalten.

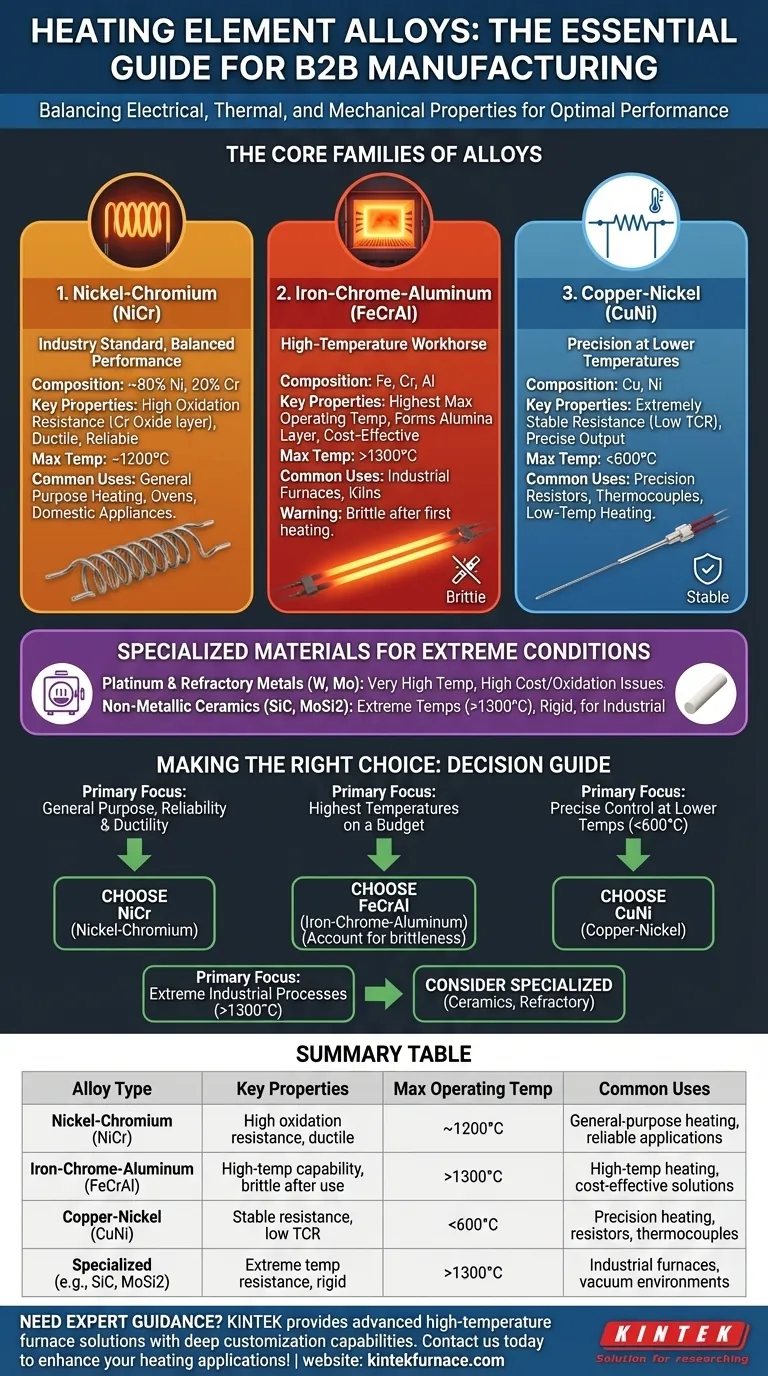

Die Kernfamilien der Heizelementlegierungen

Die überwiegende Mehrheit der Widerstandsheizanwendungen wird von drei Hauptlegierungsfamilien bedient. Jede bietet einen unterschiedlichen Satz von Eigenschaften, die auf verschiedene Betriebsbedingungen und Leistungsanforderungen zugeschnitten sind.

Nickel-Chrom (NiCr) Legierungen: Der Industriestandard

Die bekannteste dieser Legierungen ist Nichrom, typischerweise bestehend aus 80 % Nickel und 20 % Chrom. Diese Familie ist aufgrund ihrer hervorragenden Eigenschaftskombination der Maßstab für Heizelemente.

Beim Erhitzen bildet das Chrom auf der Oberfläche der Legierung eine schützende, haftende Schicht aus Chromoxid. Diese Schicht verhindert, dass Sauerstoff das darunter liegende Metall erreicht, wodurch die Oxidation drastisch verlangsamt und die Lebensdauer des Elements verlängert wird.

NiCr-Legierungen sind außerdem sehr duktil, was bedeutet, dass sie leicht zu Draht gezogen oder zu Spulen und komplexen Formen geformt werden können, ohne zu brechen. Sie behalten diese mechanische Integrität auch nach wiederholten thermischen Zyklen bei.

Eisen-Chrom-Aluminium (FeCrAl) Legierungen: Das Hochtemperatur-Arbeitstier

FeCrAl-Legierungen, allgemein bekannt unter dem Handelsnamen Kanthal, sind die wichtigste Alternative zu NiCr. Ihr Hauptvorteil ist eine höhere maximale Betriebstemperatur als die meisten NiCr-Legierungen, die oft 1300 °C (2372 °F) übersteigt.

Diese Leistung ist dem Aluminium in der Legierung zu verdanken, das bei hohen Temperaturen eine sehr stabile und schützende Schicht aus Aluminiumoxid (Alumina) bildet. Diese Legierungen sind im Allgemeinen auch kostengünstiger als ihre Nickel-basierten Gegenstücke.

Diese Hochleistungseigenschaften gehen jedoch mit einem Kompromiss einher. Nach dem ersten Erhitzen werden FeCrAl-Legierungen sehr spröde und können bei mechanischer Beanspruchung oder Vibration leicht brechen.

Kupfer-Nickel (CuNi) Legierungen: Präzision bei niedrigeren Temperaturen

Auch bekannt als Konstantan, ist diese Legierungsfamilie für einen anderen Zweck konzipiert. Ihr definierendes Merkmal ist ein sehr niedriger Temperaturkoeffizient des Widerstands (TCR).

Das bedeutet, dass sein elektrischer Widerstand über einen weiten Temperaturbereich bemerkenswert stabil bleibt. Obwohl es nicht für Hochtemperaturanwendungen (typischerweise auf unter 600 °C / 1112 °F) verwendet werden kann, ist es ideal für Anwendungen, die eine vorhersagbare und präzise Leistung erfordern.

CuNi-Legierungen finden Sie in Präzisionswiderständen, Thermoelementen und Heizungsanwendungen, bei denen die genaue Wattzahl wichtiger ist als die reine Hitze.

Spezialisierte Materialien für extreme Bedingungen

Für Anwendungen, die über die Grenzen herkömmlicher Legierungen hinausgehen, greifen Ingenieure auf exotischere Materialien zurück.

Platin und feuerfeste Metalle

Platin bietet eine hervorragende Beständigkeit gegen Oxidation und chemische Korrosion bei sehr hohen Temperaturen, aber seine extrem hohen Kosten beschränken seine Verwendung auf hochspezialisierte Laborgeräte und Sensoren.

Wolfram und Molybdän haben außergewöhnlich hohe Schmelzpunkte, oxidieren jedoch in offener Luft katastrophal. Sie sind für den Einsatz in Vakuumöfen oder Umgebungen mit einer schützenden, inerten Atmosphäre reserviert.

Nichtmetallische Keramikelemente

Für die anspruchsvollsten Industrieöfen und Brennöfen sind nichtmetallische Werkstoffe erforderlich. Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) sind Keramiken, die kontinuierlich bei Temperaturen arbeiten können, die weit über den Fähigkeiten jeder Metalllegierung liegen. Sie sind starr, selbstheilend und für extreme Industrieumgebungen konzipiert.

Verständnis der kritischen Kompromisse

Die Wahl einer Legierung ist eine Frage der Priorisierung von Leistungseigenschaften. Kein einzelnes Material ist für jede Situation perfekt.

Oxidationsbeständigkeit vs. Sprödigkeit

Sowohl NiCr- als auch FeCrAl-Legierungen sind für ihr Überleben auf eine schützende Oxidschicht angewiesen. Das Chromoxid auf NiCr ist hochwirksam und ermöglicht es dem darunter liegenden Metall, duktil zu bleiben.

Das Aluminiumoxid auf FeCrAl bietet einen überlegenen Temperaturschutz, verändert jedoch grundlegend die mechanischen Eigenschaften der Legierung und macht sie nach dem Gebrauch spröde und zerbrechlich.

Betriebstemperatur vs. Kosten

Es gibt eine klare Hierarchie. CuNi-Legierungen sind für niedrigere Temperaturen. NiCr-Legierungen stellen die zuverlässige, leistungsstarke Mitte dar. FeCrAl-Legierungen erhöhen die Temperaturobergrenze bei moderaten Kosten.

Platin, feuerfeste Metalle und Keramikelemente bieten die ultimative Temperaturleistung, jedoch zu erheblich höheren Material- und Betriebskosten.

Spezifischer Widerstand und Stabilität

Ein gutes Heizelement benötigt einen hohen elektrischen Widerstand, um effizient Wärme zu erzeugen (P = I²R). Sowohl NiCr als auch FeCrAl bieten eine hohe spezifische Leitfähigkeit, die für Hochleistungselemente geeignet ist.

Für Anwendungen, bei denen die Leistung konstant bleiben muss, während sich das Element erwärmt, ist jedoch der niedrige TCR einer CuNi-Legierung der wichtigste Faktor, auch wenn ihr Gesamtwiderstand geringer ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung hängt vollständig von Ihrem primären technischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Allzweck-Heizung mit hoher Zuverlässigkeit liegt: Wählen Sie eine Nickel-Chrom (NiCr) Legierung wegen ihrer hervorragenden Balance aus Oxidationsbeständigkeit, Kosten und Duktilität.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Temperatur zu einem günstigen Preis zu erreichen: Eine Eisen-Chrom-Aluminium (FeCrAl) Legierung ist die überlegene Wahl, aber Sie müssen die Sprödigkeit nach dem Erhitzen in Ihrem Design berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf präziser Wattzahlregelung bei niedrigeren Temperaturen (unter 600 °C) liegt: Eine Kupfer-Nickel (CuNi) Legierung ist aufgrund ihres außergewöhnlich stabilen Widerstands über ihren gesamten Betriebsbereich ideal.

- Wenn Ihr Hauptaugenmerk auf extremen industriellen Hochtemperaturprozessen (über 1300 °C) liegt: Sie müssen über traditionelle Legierungen hinaus zu nichtmetallischen Elementen wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) schauen.

Das Verständnis dieser grundlegenden Materialeigenschaften ermöglicht es Ihnen, ein Element auszuwählen, das nicht nur Wärme liefert, sondern auch die Zuverlässigkeit und Langlebigkeit, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Legierungstyp | Haupteigenschaften | Max. Betriebstemp. | Häufige Verwendungen |

|---|---|---|---|

| Nickel-Chrom (NiCr) | Hohe Oxidationsbeständigkeit, duktil | ~1200°C | Allzweckheizung, zuverlässige Anwendungen |

| Eisen-Chrom-Aluminium (FeCrAl) | Hochtemperaturbeständigkeit, nach Gebrauch spröde | >1300°C | Hochtemperaturheizung, kostengünstige Lösungen |

| Kupfer-Nickel (CuNi) | Stabiler Widerstand, niedriger TCR | <600°C | Präzisionsheizung, Widerstände, Thermoelemente |

| Speziallegierungen (z. B. SiC, MoSi2) | Extreme Temperaturbeständigkeit, starr | >1300°C | Industrieöfen, Vakuumumgebungen |

Benötigen Sie fachkundige Beratung bei der Auswahl der perfekten Heizelementlegierung für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Tiefenanpassungsfähigkeiten erfüllen wir präzise einzigartige experimentelle Anforderungen – und gewährleisten optimale Leistung, Zuverlässigkeit und Kosteneffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Heizungsanwendungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen