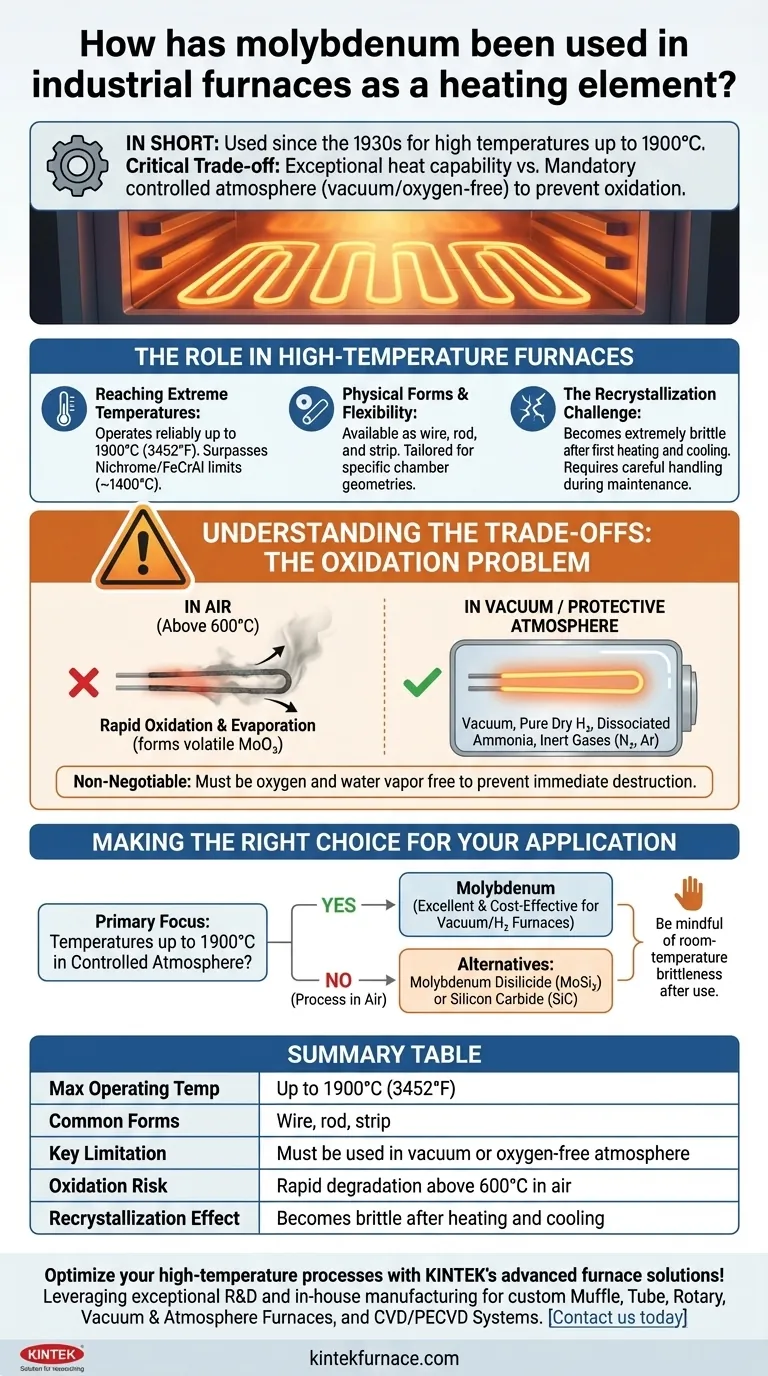

Kurz gesagt, Molybdän wird seit den 1930er Jahren als Hochtemperaturheizelement in Industrieöfen für Anwendungen eingesetzt, die Temperaturen bis zu 1900°C erfordern. Es wird typischerweise in Draht- oder Stangenform gebracht, aber seine primäre Betriebsbedingung ist, dass es in einem Vakuum oder einer schützenden, sauerstofffreien Atmosphäre verwendet werden muss, um einen schnellen Abbau zu verhindern.

Die Kernentscheidung für die Verwendung von Molybdän hängt von einem kritischen Kompromiss ab: Es bietet eine außergewöhnliche Hochtemperaturfähigkeit zu vertretbaren Kosten, jedoch nur, wenn die erforderliche kontrollierte Atmosphäre bereitgestellt werden kann, um es vor Oxidation zu schützen.

Die Rolle von Molybdän in Hochtemperaturofenen

Molybdän nimmt eine spezielle Nische im Ofendesign ein und wird gewählt, wenn herkömmliche Heizelemente die erforderlichen Temperaturanforderungen nicht erfüllen können. Seine Eigenschaften bestimmen sowohl seine Fähigkeiten als auch seine Grenzen.

Erreichen extremer Temperaturen

Der Hauptgrund für die Wahl von Molybdän ist sein hoher Schmelzpunkt und seine ausgezeichnete Festigkeit bei erhöhten Temperaturen. Dies ermöglicht einen zuverlässigen Betrieb in Öfen bei Temperaturen bis zu 1900°C (3452°F).

Diese Fähigkeit positioniert es weit über den Grenzen gängigerer Elemente wie Nichrom oder FeCrAl (Kanthal), die typischerweise über 1200–1400°C versagen.

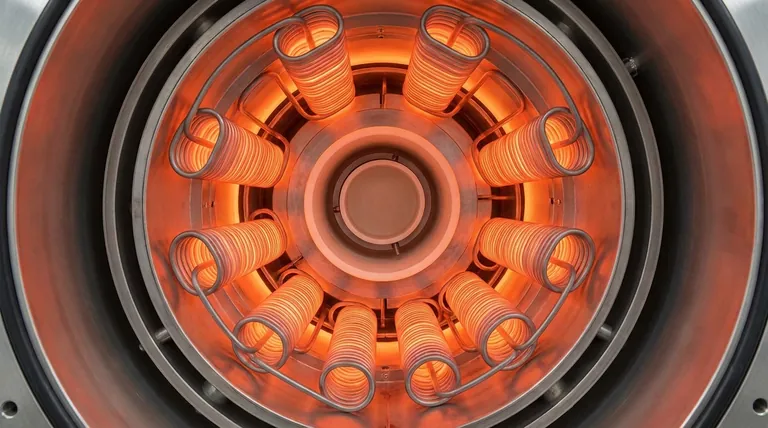

Physikalische Formen und Designflexibilität

Molybdänelemente sind in verschiedenen Standardkonfigurationen erhältlich, darunter Draht, Stab und Band. Diese Vielseitigkeit ermöglicht es Ofendesignern, Heizmatrizen zu erstellen, die auf spezifische Kammergeometrien und Wärmeverteilungsanforderungen zugeschnitten sind.

Diese Elemente werden oft zu „Haarnadel“-Formen oder anderen Konfigurationen gebogen, um eine gleichmäßige Erwärmung innerhalb der Heißzone des Ofens zu gewährleisten.

Die Rekristallisationsherausforderung

Ein kritisches Merkmal, das man verstehen muss, ist, dass Molybdän nach dem Erhitzen auf seine Betriebstemperatur eine Rekristallisation durchläuft.

Sobald es auf Raumtemperatur abgekühlt ist, wird das Element extrem spröde. Dies hat erhebliche Auswirkungen auf die Ofenwartung, da die Elemente leicht brechen können, wenn sie angestoßen oder unsachgemäß gehandhabt werden.

Die Kompromisse verstehen: Das Oxidationsproblem

Die größte Einschränkung von reinem Molybdän ist seine extreme Anfälligkeit gegenüber Sauerstoff bei hohen Temperaturen. Dies ist kein geringfügiges Problem; es ist eine grundlegende Einschränkung, die das gesamte Ofendesign bestimmt.

Warum ein Vakuum oder eine Schutzatmosphäre nicht verhandelbar sind

Oberhalb von etwa 600°C beginnt Molybdän in Gegenwart von Luft schnell zu oxidieren. Es bildet Molybdäntrioxid (MoO₃), das bei Ofentemperaturen stark flüchtig ist.

Das bedeutet, dass das Element nicht einfach eine schützende Oxidschicht bildet – es verdampft praktisch, was zum schnellen Ausfall des Heizelements und zur Kontamination des Ofeninneren und des Produkts führt.

Übliche Schutzatmosphären

Um Oxidation zu verhindern, müssen Molybdänelemente in einem Hochvakuum oder unter einer Schutzatmosphäre betrieben werden.

Häufige Optionen sind reiner, trockener Wasserstoff, dissoziiertes Ammoniak oder eine Mischung aus Inertgasen wie Stickstoff und Argon. Entscheidend ist das vollständige Fehlen von Sauerstoff und Wasserdampf.

Die Kosten und Komplexität der Atmosphärenkontrolle

Diese Anforderung führt zu erheblichen Kosten und Komplexität. Der Ofen muss vakuumdicht sein und mit teuren Vakuumpumpen oder hochentwickelten Gasmanagementsystemen ausgestattet sein, um die atmosphärische Integrität aufrechtzuerhalten.

Jede Leckage oder jeder Ausfall des Atmosphärenkontrollsystems kann zur sofortigen Zerstörung der Heizelemente führen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert eine Abwägung zwischen Temperaturanforderungen, atmosphärischen Bedingungen und Betriebsbedingungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Temperaturen bis zu 1900°C in einer kontrollierten Atmosphäre zu erreichen: Molybdän ist eine ausgezeichnete und kostengünstige Wahl für Vakuum- oder Wasserstofföfen.

- Wenn Ihr Prozess in einer Luftatmosphäre ablaufen muss: Reines Molybdän ist ungeeignet; Sie müssen Alternativen wie Molybdändisilizid (MoSi₂) oder Siliziumkarbid (SiC)-Elemente in Betracht ziehen.

- Wenn Ihre Anwendung häufige Wartungsarbeiten oder Bewegungen von Ofeninnenteilen beinhaltet: Beachten Sie die Sprödigkeit von Molybdän bei Raumtemperatur nach dem ersten Gebrauch und planen Sie Verfahren für den vorsichtigen Umgang.

Letztendlich ist das Verständnis der Beziehung von Molybdän zur Ofenatmosphäre der Schlüssel, um seine Hochtemperaturfähigkeiten effektiv zu nutzen.

Zusammenfassungstabelle:

| Merkmal | Details |

|---|---|

| Max. Betriebstemperatur | Bis zu 1900°C (3452°F) |

| Gängige Formen | Draht, Stab, Band |

| Wesentliche Einschränkung | Muss in Vakuum oder sauerstofffreier Atmosphäre verwendet werden |

| Oxidationsrisiko | Schneller Abbau über 600°C in Luft |

| Rekristallisationseffekt | Wird nach dem Erhitzen und Abkühlen spröde |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und hausinterner Fertigung bieten wir vielfältigen Laboren kundenspezifische Hochtemperaturöfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Effizienz und Ergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung