Kurz gesagt, die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) wird hauptsächlich zur Abscheidung dielektrischer Filme wie Siliziumdioxid und Siliziumnitrid verwendet, sowie verschiedener Siliziumformen, einschließlich amorphem und polykristallinem Silizium. Das Verfahren ist auch zur Abscheidung bestimmter Verbindungshalbleiter-, Epitaxie- und metallischer Dünnschichten fähig, bei denen niedrige Prozesstemperaturen eine kritische Anforderung darstellen.

Das definierende Merkmal von PECVD ist nicht die spezifischen Materialien, die abgeschieden werden können, sondern die Fähigkeit, dies bei deutlich niedrigeren Temperaturen als herkömmliche Methoden zu tun. Dieser einzelne Vorteil macht es zum bevorzugten Verfahren für die Abscheidung hochwertiger Filme auf Substraten, die keine thermische Beschädigung vertragen.

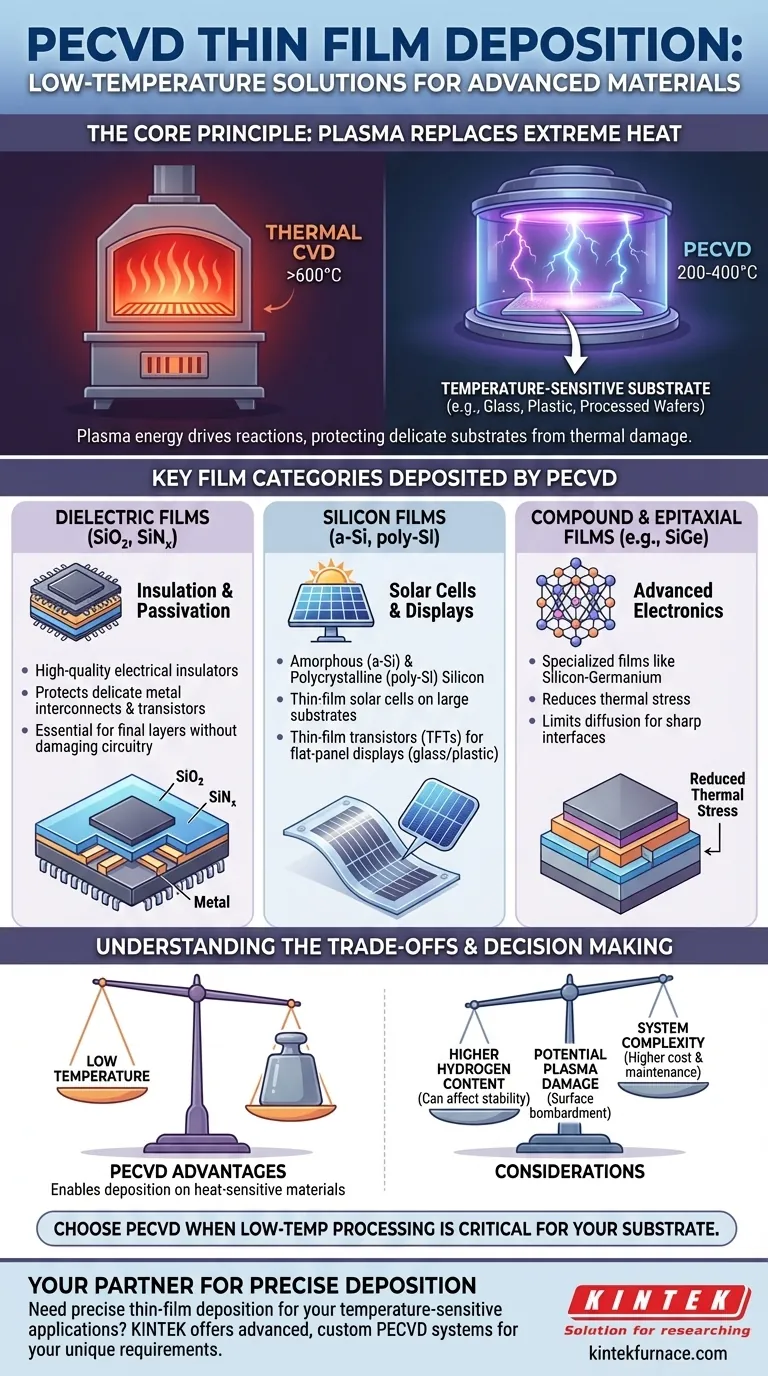

Das Kernprinzip von PECVD: Abscheidung ohne extreme Hitze

Um zu verstehen, warum bestimmte Filme mit PECVD in Verbindung gebracht werden, muss man zuerst seinen grundlegenden Vorteil gegenüber der traditionellen Chemischen Gasphasenabscheidung (CVD) erfassen.

Wie Plasma Hitze ersetzt

Bei der herkömmlichen CVD sind hohe Temperaturen (oft >600°C) erforderlich, um die Energie bereitzustellen, die zum Zersetzen von Vorläufergasen und zur Initiierung der chemischen Reaktion erforderlich ist, die den Film auf einem Substrat bildet.

PECVD ersetzt diese intensive thermische Energie durch Energie aus einem Plasma. Durch Anlegen eines Hochfrequenzfeldes (HF) oder Mikrowellenfeldes an ein Niederdruckgas werden hochreaktive Ionen und Radikale erzeugt, die die Abscheidungsreaktion bei viel niedrigeren Temperaturen, typischerweise im Bereich von 200-400°C, antreiben können.

Die Auswirkung auf die Materialauswahl

Diese Niedertemperaturfähigkeit ist nicht nur eine inkrementelle Verbesserung, sondern eine transformative. Sie eröffnet die Möglichkeit, Filme auf Substraten abzuscheiden, die durch Hochtemperaturprozesse verzogen, geschmolzen oder anderweitig zerstört würden. Dies ist der zentrale Grund für die spezifischen Anwendungen von PECVD.

Hauptfilmkategorien, die durch PECVD abgeschieden werden

Obwohl die Liste der möglichen Filme lang ist, werden die häufigsten Anwendungen durch die Notwendigkeit bestimmt, temperatursensible Strukturen zu schützen.

Dielektrische Filme (SiO₂, SiNₓ)

Dies ist die am weitesten verbreitete Anwendung von PECVD in der Halbleiterindustrie. Filme wie Siliziumdioxid (SiO₂) und Siliziumnitrid (SiNₓ) werden als hochwertige elektrische Isolatoren und Schutzschichten abgeschieden.

Da diese Filme oft spät im Herstellungsprozess aufgebracht werden, enthält der zugrundeliegende Wafer bereits empfindliche Metallverbindungen und Transistoren. Die niedrige Temperatur von PECVD ist unerlässlich, um diese letzten Passivierungs- oder Isolationsschichten abzuscheiden, ohne die fertige Schaltung zu beschädigen.

Siliziumfilme (a-Si, poly-Si)

PECVD ist entscheidend für die Abscheidung von amorphen Silizium (a-Si) und polykristallinem Silizium (poly-Si). Diese Materialien sind grundlegend für zwei wichtige Industrien.

Erstens, in der Photovoltaik, wird a-Si zur Herstellung von Dünnschicht-Solarzellen auf großen, kostengünstigen Substraten wie Glas verwendet. Zweitens, in Flachbildschirmen, bilden diese Siliziumfilme die Dünnschichttransistoren (TFTs), die die Pixel auf Glas- oder sogar flexiblen Kunststoffsubstraten steuern. Hochtemperaturabscheidung ist für diese Anwendungen einfach keine Option.

Verbindungs- und Epitaxiefilme

Obwohl seltener, kann PECVD zur Züchtung spezialisierter Filme wie Silizium-Germanium (SiGe) oder bestimmter Verbindungshalbleiter verwendet werden.

Hier hilft der Niedertemperaturvorteil, thermische Spannungen zwischen dem Film und dem Substrat zu reduzieren und die unerwünschte Diffusion von Atomen zwischen den Schichten zu begrenzen, was für die Erzeugung scharfer Grenzflächen in fortschrittlichen elektronischen Geräten von entscheidender Bedeutung ist.

Die Kompromisse verstehen

PECVD ist ein leistungsfähiges Werkzeug, aber es ist nicht ohne Kompromisse. Die Wahl erfordert die Akzeptanz bestimmter Abwägungen im Vergleich zu höhertemperierten Methoden.

Filmqualität und Wasserstoffgehalt

Da die Vorläufergase durch Plasma anstelle von Hitze gespalten werden, weisen PECVD-Filme oft einen erheblichen Gehalt an eingebettetem Wasserstoff auf. Dies kann in einigen Fällen vorteilhaft sein (Passivierung von Defekten), in anderen Fällen jedoch nachteilig, da es die elektrische Stabilität und Leistung des Films beeinträchtigen kann. Hochtemperatur-CVD erzeugt typischerweise reinere Filme mit geringerem Wasserstoffgehalt.

Potenzial für plasmainduzierte Schäden

Die energiereichen Ionen im Plasma können während der Abscheidung die Substratoberfläche physisch bombardieren. Obwohl dies manchmal die Filmdichte verbessern kann, birgt es auch das Risiko, Oberflächenschäden zu erzeugen, was bei hochsensiblen elektronischen Bauteilen problematisch sein kann.

Systemkomplexität

PECVD-Reaktoren sind komplexer und teurer als ihre thermischen CVD-Pendants. Sie erfordern hochentwickelte HF-Stromerzeugungs- und -lieferungssysteme, Impedanzanpassungsnetzwerke und eine robuste Vakuumssteuerung, um das Plasma aufrechtzuerhalten und zu steuern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der Abscheidungsmethode hängt vollständig von den Randbedingungen Ihres Substrats und den erforderlichen Eigenschaften Ihres Films ab.

- Wenn Ihr Hauptaugenmerk auf dem Schutz zugrunde liegender Strukturen liegt: PECVD ist der Industriestandard für die Abscheidung dielektrischer Isolations- und Passivierungsschichten auf fertig bearbeiteten Wafern oder anderen temperatursensiblen Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf großflächigen oder Niedertemperatursubstraten liegt: PECVD ist unerlässlich für Anwendungen wie Dünnschicht-Solarzellen oder Displays auf Glas und Kunststoff.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Kristallqualität und Reinheit liegt: Sie müssen möglicherweise höhertemperierte Methoden wie thermische CVD oder Molekularstrahlepitaxie (MBE) in Betracht ziehen, insbesondere wenn der Wasserstoffgehalt ein Problem darstellt.

Letztendlich ist das Verständnis des Niedertemperaturvorteils von PECVD der Schlüssel zur Nutzung seiner Leistungsfähigkeit für die fortschrittliche Materialabscheidung.

Zusammenfassungstabelle:

| Filmart | Häufige Materialien | Schlüsselanwendungen |

|---|---|---|

| Dielektrisch | Siliziumdioxid (SiO₂), Siliziumnitrid (SiNₓ) | Elektrische Isolierung, Passivierung in Halbleitern |

| Silizium | Amorphes Silizium (a-Si), Polykristallines Silizium (poly-Si) | Dünnschicht-Solarzellen, Flachbildschirme |

| Verbindung/Epitaxie | Silizium-Germanium (SiGe) | Fortschrittliche Elektronik mit reduzierter thermischer Belastung |

Benötigen Sie eine präzise Dünnschichtabscheidung für Ihre temperatursensiblen Anwendungen? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche PECVD-Systeme und andere Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen – kontaktieren Sie uns noch heute, um die Effizienz und Innovationskraft Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen