Kurz gesagt, Vakuumöfen eignen sich hervorragend für eine breite Palette von metallurgischen Prozessen, bei denen atmosphärische Verunreinigungen eliminiert werden müssen. Sie werden für Wärmebehandlungen wie Glühen und Härten, Fügeprozesse wie Löten, Pulvermetallurgie durch Sintern sowie Oberflächenmodifikationstechniken wie Aufkohlen und Nitrieren eingesetzt – allesamt in einer kontrollierten, sauerstofffreien Umgebung durchgeführt.

Der wahre Wert eines Vakuumofens liegt nicht in der Hitze, sondern in der Abwesenheit von Atmosphäre. Durch die Entfernung reaktiver Gase ermöglicht er metallurgische Prozesse, die sauberere Materialien, festere Verbindungen und überlegene mechanische Eigenschaften zur Folge haben, die in offener Luft nicht erreichbar sind.

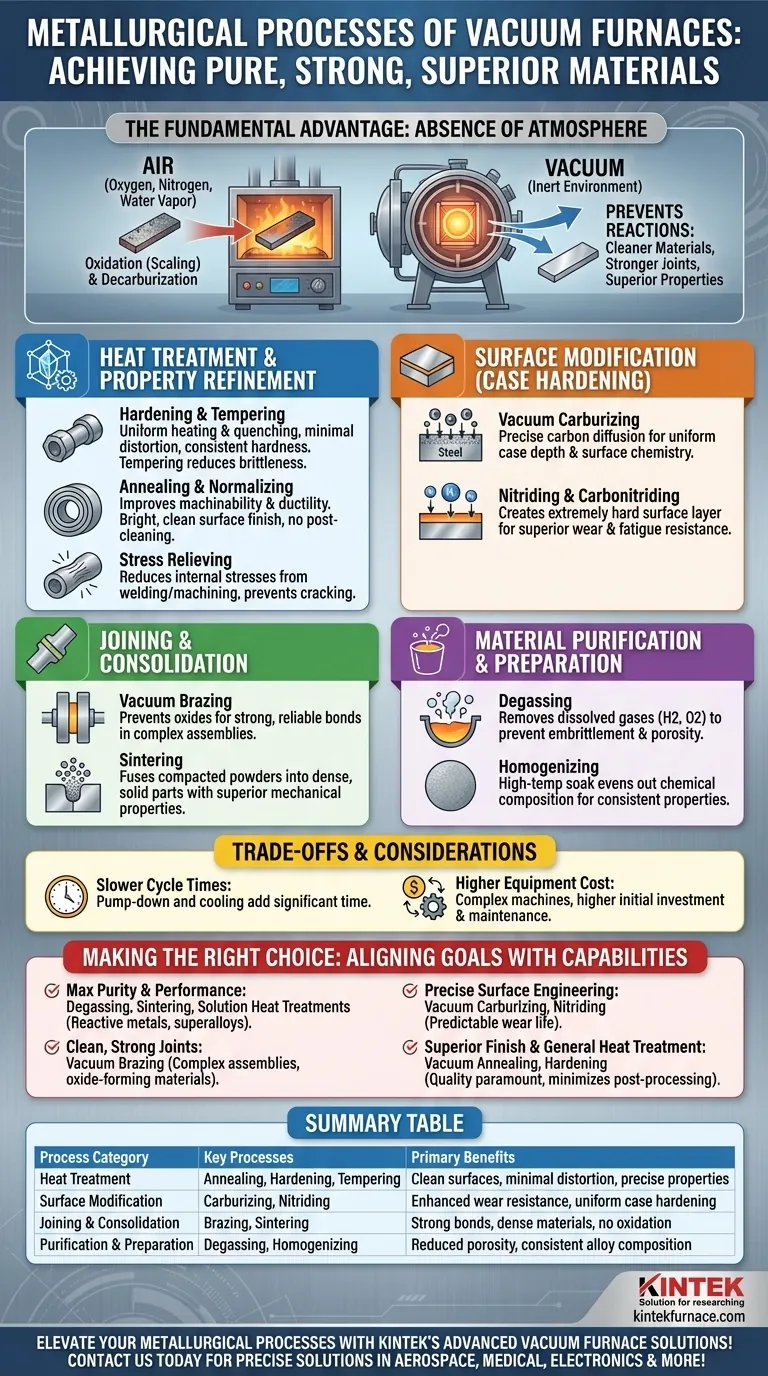

Der grundlegende Vorteil einer Vakuumumgebung

Ein herkömmlicher Ofen erhitzt Metall in Anwesenheit von Luft, die reich an Sauerstoff, Stickstoff und Wasserdampf ist. Bei hohen Temperaturen reagieren diese Gase mit der Metalloberfläche und verursachen unerwünschte Effekte wie Oxidation (Zunderbildung) und Entkohlung, was die Materialeigenschaften beeinträchtigen kann.

Ein Vakuumofen löst dieses Problem, indem er zunächst fast die gesamte Atmosphäre absaugt. Dadurch entsteht eine inerte Umgebung, die diese unerwünschten Reaktionen verhindert. Diese Kontrolle ist der Grund, warum Vakuumöfen in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Elektronik, wo die Materialintegrität nicht verhandelbar ist, von entscheidender Bedeutung sind.

Eine Aufschlüsselung der wichtigsten Vakuumofenprozesse

Die Liste der Prozesse, die ein Vakuumofen durchführen kann, ist umfangreich. Sie können in einige Schlüsselkategorien unterteilt werden.

Wärmebehandlung und Eigenschaftsverfeinerung

Diese Prozesse verändern die innere Kristallstruktur eines Materials, um spezifische mechanische Eigenschaften wie Härte, Duktilität oder Zähigkeit zu erzielen.

- Härten & Anlassen: Ein Vakuum gewährleistet, dass die Teile gleichmäßig erhitzt und abgeschreckt werden, ohne Oberflächenzunder, was zu konsistenter Härte und minimaler Verformung führt. Das Anlassen reduziert die Sprödigkeit des gehärteten Teils.

- Glühen & Normalisieren: Diese Erweichungsprozesse verbessern die Bearbeitbarkeit und Duktilität eines Materials. Die Vakuumumgebung garantiert eine helle, saubere Oberflächengüte und macht eine Nachbehandlung überflüssig.

- Spannungsarmglühen: Dieser Niedertemperaturprozess reduziert innere Spannungen, die durch Herstellungsprozesse wie Schweißen oder Bearbeitung entstehen, und verhindert zukünftige Rissbildung oder Verformung.

Oberflächenmodifikation (Randschichthärten)

Diese Prozesse verändern die Chemie nur der Oberfläche des Teils, um eine harte, verschleißfeste äußere Schicht zu erzeugen, während ein weicherer, zäherer Kern erhalten bleibt.

- Vakuumaufkohlen: Nach dem Erzeugen eines perfekten Vakuums wird eine präzise Menge eines Kohlenwasserstoffgases eingeleitet. Dies ermöglicht dem Kohlenstoff, mit außergewöhnlicher Gleichmäßigkeit und Kontrolle in die Stahloberfläche zu diffundieren.

- Nitrieren & Carbonitrieren: Ähnlich wie beim Aufkohlen verwenden diese Prozesse Stickstoff (oder eine Mischung aus Stickstoff und Kohlenstoff), um eine extrem harte Randschicht zu erzeugen, was die Verschleiß- und Ermüdungsfestigkeit stark verbessert. Das Vakuum stellt sicher, dass das Grundmetall für die Reaktion perfekt sauber ist.

Fügen und Konsolidieren

Eine Vakuumumgebung ist ideal für die Herstellung makelloser Verbindungen zwischen Materialien.

- Vakuumlöten: Beim Löten wird ein Füllmetall verwendet, um zwei Komponenten zu verbinden. Ein Vakuum verhindert die Bildung von Oxiden auf den Fügeflächen, was ansonsten das Benetzen und Fließen des Füllmetalls behindern würde, was zu einer wesentlich stärkeren und zuverlässigeren Verbindung führt.

- Sintern: Beim Sintern in der Pulvermetallurgie werden verdichtete Metallpulver auf knapp unter ihren Schmelzpunkt erhitzt. Das Vakuum verhindert Oxidation und zieht eingeschlossene Gase heraus, wodurch die Partikel zu einem dichten, festen Körper mit überlegenen mechanischen Eigenschaften verschmelzen können.

Materialreinigung und -vorbereitung

Das Vakuum selbst kann als Verarbeitungswerkzeug zur Veredelung von Materialien eingesetzt werden.

- Entgasen: Ein Vakuum kann gelöste Gase wie Wasserstoff und Sauerstoff buchstäblich aus einem geschmolzenen oder festen Metall ziehen. Dies ist entscheidend, um Sprödigkeit und Porosität in empfindlichen Legierungen wie Titan zu verhindern.

- Homogenisieren: Dieses Hochtemperaturhalten gleicht die chemische Zusammensetzung einer Legierung aus und stellt sicher, dass ihre Eigenschaften im gesamten Bauteil konsistent sind.

Abwägungen und Überlegungen verstehen

Obwohl Vakuumöfen leistungsstark sind, sind sie keine universelle Lösung. Die Kenntnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Zykluszeit und Durchsatz

Vakuumprozesse sind von Natur aus langsamer als ihre atmosphärischen Gegenstücke. Die Zeit, die benötigt wird, um die Kammer auf das erforderliche Vakuumniveau abzupumpen und sie zur Kühlung mit Inertgas wieder zu füllen, verlängert jeden Zyklus erheblich.

Anlagenkosten und Komplexität

Vakuumöfen sind komplexe Maschinen, die Pumpen, Dichtungen und hochentwickelte Steuerungssysteme umfassen. Dies führt zu einer höheren Anfangsinvestition und anspruchsvolleren Wartungsanforderungen im Vergleich zu herkömmlichen Öfen.

Prozessgeeignetheit

Für viele kohlenstoffarme Stähle oder Anwendungen, bei denen eine Zunderbildung akzeptabel ist oder ohnehin abgefräst wird, ist der Aufwand eines Vakuumofens unnötig. Die Wahl hängt vollständig vom Material und den endgültigen Leistungsanforderungen der Komponente ab.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses erfordert die Abstimmung der Fähigkeiten eines Vakuumofens mit Ihrem spezifischen metallurgischen Ziel.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialreinheit und -leistung liegt: Vakuum-Entgasung, Sintern und Lösungsglühbehandlungen sind für reaktive Metalle und Superlegierungen, die in kritischen Anwendungen eingesetzt werden, unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sauberer, fester Verbindungen liegt: Das Vakuumlöten ist die überlegene Wahl gegenüber atmosphärischen Methoden, insbesondere für komplexe Baugruppen oder oxidbildende Materialien.

- Wenn Ihr Hauptaugenmerk auf der präzisen Oberflächentechnik liegt: Vakuumaufkohlen und -nitrieren bieten eine unvergleichliche Kontrolle über die Schichtdicke und die Oberflächenchemie, was zu einer hochgradig vorhersagbaren und zuverlässigen Lebensdauer der Komponente führt.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung mit überlegener Oberfläche liegt: Vakuumglühen oder -härten eliminiert die Nachbehandlung und minimiert Verformungen, was die Kosten rechtfertigt, wenn die Komponentenqualität von größter Bedeutung ist.

Letztendlich ist der Einsatz eines Vakuumofens eine Entscheidung, die Materialintegrität und Leistung über alles andere stellt.

Zusammenfassungstabelle:

| Prozesskategorie | Schlüsselprozesse | Hauptvorteile |

|---|---|---|

| Wärmebehandlung | Glühen, Härten, Anlassen | Saubere Oberflächen, minimale Verformung, präzise Eigenschaften |

| Oberflächenmodifikation | Aufkohlen, Nitrieren | Verbesserte Verschleißfestigkeit, gleichmäßiges Randschichthärten |

| Fügen & Konsolidieren | Löten, Sintern | Feste Verbindungen, dichte Materialien, keine Oxidation |

| Reinigung & Vorbereitung | Entgasen, Homogenisieren | Reduzierte Porosität, konsistente Legierungszusammensetzung |

Werten Sie Ihre metallurgischen Prozesse mit den fortschrittlichen Vakuumofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und eigener Fertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefert sauberere Materialien, festere Verbindungen und überlegene mechanische Eigenschaften. Gehen Sie keine Kompromisse bei der Qualität ein – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren spezifischen Anwendungen in der Luft- und Raumfahrt, der Medizintechnik, der Elektronik und darüber hinaus zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung