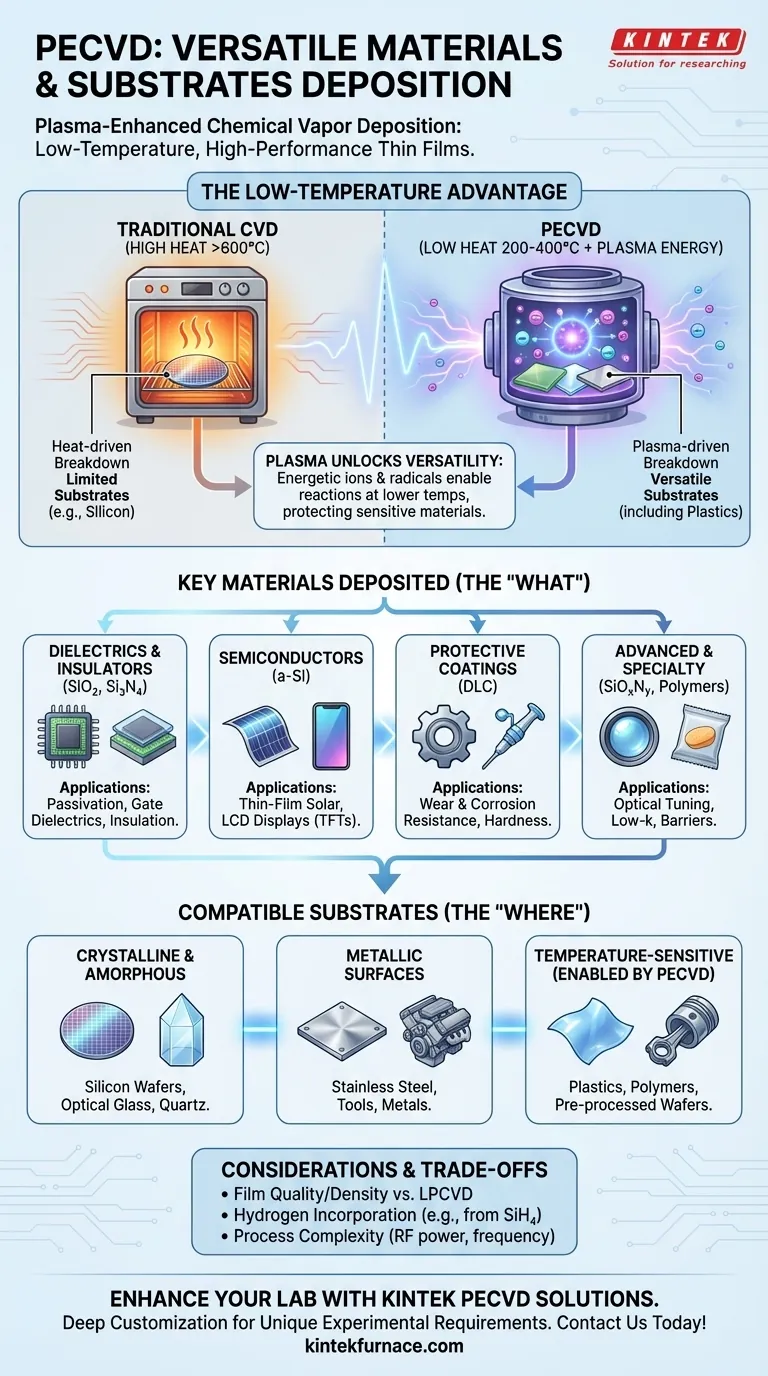

Grundsätzlich ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) eine äußerst vielseitige Technik, die in der Lage ist, eine breite Palette von Materialien auf viele verschiedene Oberflächen abzuscheiden. Zu den gängigsten Materialien gehören Dielektrika wie Siliziumnitrid (Si₃N₄) und Siliziumdioxid (SiO₂), Halbleiter wie amorphes Silizium (a-Si) und Schutzschichten wie diamantähnlicher Kohlenstoff (DLC). Diese Schichten können auf Substraten von Siliziumwafern und Quarz bis hin zu Edelstahl und sogar Kunststoffen aufgebracht werden.

Der Hauptgrund für die Vielseitigkeit von PECVD ist der Niedertemperaturbetrieb. Durch die Verwendung eines energiereichen Plasmas anstelle hoher Hitze zur Steuerung chemischer Reaktionen kann PECVD hochwertige Dünnschichten auf Substraten abscheiden, die durch andere Hochtemperaturmethoden beschädigt oder zerstört würden.

Warum Plasma die Materialvielfalt freisetzt

Traditionelle chemische Gasphasenabscheidung (CVD) erfordert sehr hohe Temperaturen (oft >600 °C), um die Energie bereitzustellen, die zum Aufbrechen von Prekursor-Gasen und zur Filmbildung notwendig ist. PECVD erreicht das gleiche Ergebnis bei viel niedrigeren Temperaturen, typischerweise zwischen 200 °C und 400 °C.

Die Rolle der Plasmaenergie

In einer PECVD-Kammer wird ein elektrisches Feld an ein Niederdruckgas angelegt, wodurch ein Plasma erzeugt wird. Dieses Plasma ist ein hochenergetischer Materiezustand, der Ionen, Elektronen und neutrale Radikale enthält.

Diese energiereichen Partikel bombardieren die Prekursor-Gasteilchen und zerlegen sie in reaktive Spezies. Diese Spezies wandern dann zur Substratoberfläche und reagieren, um den gewünschten Dünnfilm zu bilden, ohne extreme Hitze zu benötigen.

Schlüsselmaterialkategorien, die mittels PECVD abgeschieden werden

PECVD ist kein einzelner Prozess, sondern eine Familie von Prozessen, die auf verschiedene Materialien zugeschnitten sind. Die Wahl der Prekursor-Gase, der Plasmaleistung und der Temperatur bestimmt den endgültigen Film.

Dielektrika und Isolatoren (SiO₂, Si₃N₄)

Dies ist die häufigste Anwendung von PECVD, insbesondere in der Halbleiterindustrie. Filme wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) sind hervorragende elektrische Isolatoren.

Sie werden als Passivierungsschichten zum Schutz von Mikrochips vor Feuchtigkeit und Verunreinigungen, als Gate-Dielektrika in Transistoren und als Isolierschichten zwischen Metallverdrahtungen auf einem Chip verwendet.

Halbleiter (a-Si)

PECVD ist die dominierende Methode zur Abscheidung von amorphem Silizium (a-Si). Im Gegensatz zu kristallinem Silizium fehlt amorphem Silizium eine langreichweitige geordnete Struktur.

Dieses Material ist entscheidend für Dünnschichtsolarzellen und bildet die aktive Schicht in den Dünnschichttransistoren (TFTs), die die Pixel in LCD-Displays für Fernseher, Laptops und Telefone steuern.

Schutz- und Funktionsbeschichtungen (DLC)

Diamantähnliche Kohlenstoffschichten (DLC) sind extrem hart, chemisch inert und haben einen sehr niedrigen Reibungskoeffizienten.

Mittels PECVD abgeschieden, bildet DLC eine langlebige, verschleißfeste Beschichtung auf Werkzeugen, medizinischen Implantaten, Automobilmotorteilen und optischen Komponenten, um sie vor Kratzern und Korrosion zu schützen.

Fortschrittliche und Spezialfilme

Die Flexibilität von PECVD ermöglicht die Abscheidung komplexerer oder speziellerer Materialien. Dazu gehören Siliziumoxynitrid (SiOxNy) zur Abstimmung optischer Eigenschaften, Low-k-Dielektrika zur Verbesserung der Mikroprozessor-Geschwindigkeit und sogar organische Polymerfilme für Anwendungen wie Lebensmittelverpackungsbarrieren oder Beschichtungen für biomedizinische Geräte.

Kompatible Substrate: Der Vorteil niedriger Temperaturen

Die Niedertemperaturnatur von PECVD öffnet die Tür für eine breite Palette kompatibler Substrate.

Kristalline und amorphe Substrate

PECVD wird routinemäßig auf traditionellen Substraten wie Siliziumwafern, optischem Glas und Quarz eingesetzt. Da der Prozess weniger thermisch aggressiv ist, reduziert er das Risiko von Waferverformungen oder -spannungen.

Es funktioniert auch außergewöhnlich gut auf metallischen Substraten wie Edelstahl, wo es oft zur Aufbringung von DLC oder anderen Schutzbeschichtungen verwendet wird.

Temperaturempfindliche Substrate

Hier übertrifft PECVD wirklich. Seine niedrige Betriebstemperatur ermöglicht die Abscheidung auf Materialien, die traditionellem CVD nicht standhalten können. Dazu gehören Polymere und Kunststoffe, was Anwendungen in der flexiblen Elektronik ermöglicht, und vorverarbeitete Siliziumwafer, auf denen bereits empfindliche metallische Strukturen hergestellt wurden.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist PECVD nicht ohne Einschränkungen. Objektivität erfordert die Anerkennung, wo andere Methoden überlegen sein können.

Filmqualität und Reinheit

PECVD-Filme sind im Allgemeinen von sehr hoher Qualität, können aber eine geringere Dichte und eine höhere Fehlerzahl aufweisen als Filme, die bei höheren Temperaturen mittels Methoden wie Low-Pressure CVD (LPCVD) gewachsen sind.

Wasserstoffeinbau

PECVD-Prekursor-Gase enthalten oft Wasserstoff (z.B. Silan - SiH₄). Der Plasmaprozess kann zu einer signifikanten Menge an Wasserstoff führen, die in den endgültigen Film eingebaut wird, was manchmal die elektrischen oder mechanischen Eigenschaften des Films beeinträchtigen kann.

Prozesskomplexität

Die Steuerung eines Plasmas fügt dem Abscheidungsprozess Variablen hinzu, wie z.B. HF-Leistung und -Frequenz. Dies kann die Prozessoptimierung komplexer machen als bei einem rein thermischen Prozess.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von Ihrem Endziel ab. PECVD ist ein leistungsfähiges Werkzeug, wenn seine spezifischen Vorteile mit Ihren Anforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung mikroelektronischer Geräte liegt: PECVD ist der Industriestandard für die Abscheidung hochwertiger Siliziumnitrid- und Siliziumdioxid-Passivierungs- und Zwischenschichtdielektrikumschichten bei Temperaturen, die vorhandene Schaltungen nicht beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung harter, verschleißfester Oberflächen liegt: Erforschen Sie diamantähnliche Kohlenstoffschichten (DLC), die mittels PECVD abgeschieden werden, insbesondere für die Beschichtung von metallischen, Glas- oder sogar Polymerunterlagen.

- Wenn Ihr Hauptaugenmerk auf Dünnschichtsolarzellen oder -displays liegt: PECVD ist die wesentliche Technik zur Abscheidung der amorphen Silizium-Aktivschichten, die für diese großflächigen elektronischen Geräte erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: PECVD ist eine der wenigen Methoden, die in der Lage sind, hochwertige anorganische Filme auf Kunststoffe, Polymere oder andere Substrate mit niedrigem Schmelzpunkt abzuscheiden.

Durch das Verständnis dieser Prinzipien können Sie PECVD effektiv nutzen, um fortschrittliche Materialien zu entwickeln, die auf Ihr spezifisches technisches Ziel zugeschnitten sind.

Zusammenfassungstabelle:

| Kategorie | Materialien | Substrate | Hauptanwendungen |

|---|---|---|---|

| Dielektrika | Siliziumnitrid (Si₃N₄), Siliziumdioxid (SiO₂) | Siliziumwafer, Quarz | Passivierung, Isolation in der Mikroelektronik |

| Halbleiter | Amorphes Silizium (a-Si) | Glas, Siliziumwafer | Dünnschichtsolarzellen, LCD-Displays |

| Schutzbeschichtungen | Diamantähnlicher Kohlenstoff (DLC) | Edelstahl, Kunststoffe | Verschleißfestigkeit, Korrosionsschutz |

| Fortschrittliche Filme | Siliziumoxynitrid (SiOxNy), Low-k-Dielektrika | Verschiedene, einschließlich Polymere | Optische Abstimmung, Verbesserung der Mikroprozessor-Geschwindigkeit |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Lösungen zu erweitern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit Hochtemperaturofenanlagen, einschließlich CVD/PECVD-Systemen, zu versorgen. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für die Abscheidung von Materialien auf verschiedenen Substraten präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen