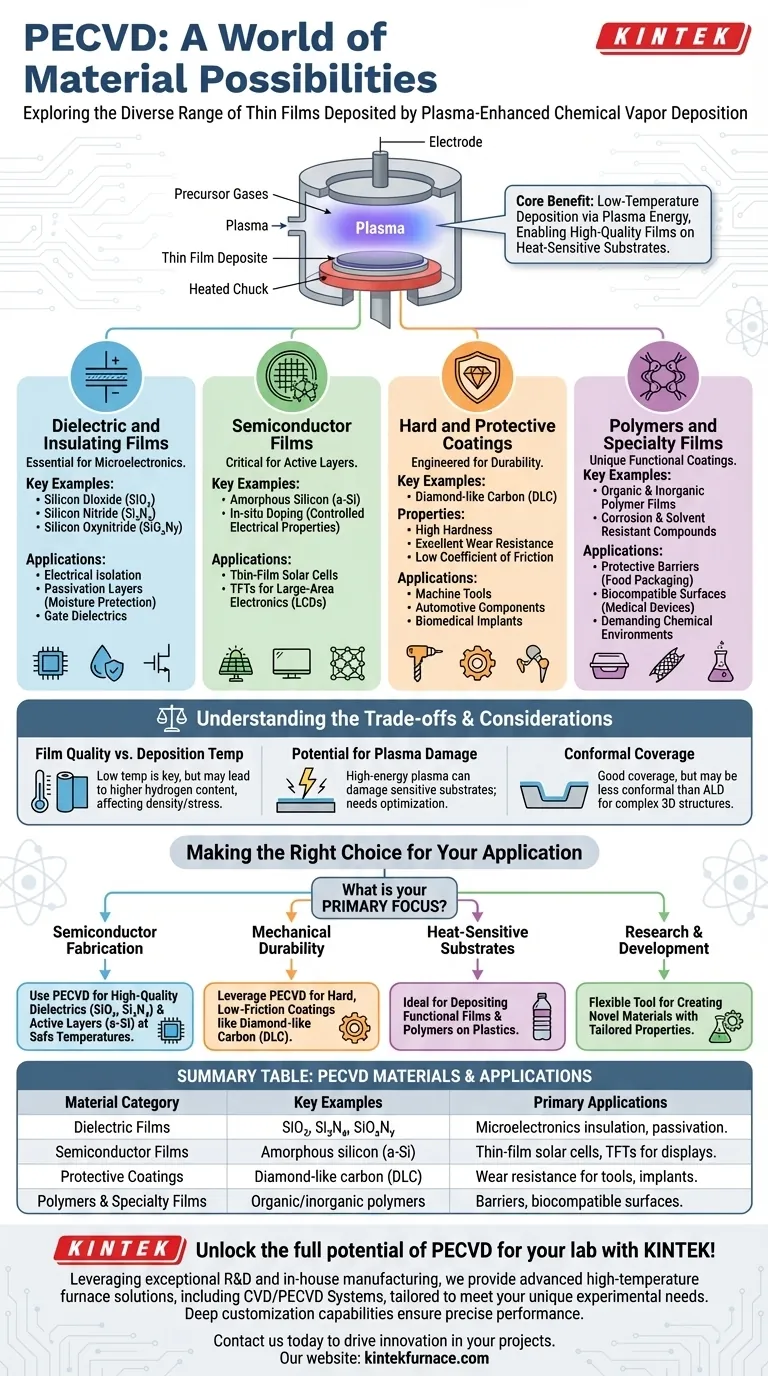

Im Kern wird die Plasma-Enhanced Chemical Vapor Deposition (PECVD) durch ihre Materialvielfalt definiert. Sie kann eine breite Palette von Dünnschichten abscheiden, insbesondere wesentliche mikroelektronische Materialien wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄), Halbleiterschichten wie amorphes Silizium (a-Si) und widerstandsfähige Schutzbeschichtungen wie diamantähnlicher Kohlenstoff (DLC). Diese Flexibilität macht sie zu einem grundlegenden Prozess in zahlreichen Hochtechnologiebereichen.

Der Schlüssel zur Vielseitigkeit von PECVD liegt in der Verwendung von Plasma, um chemische Reaktionen bei niedrigen Temperaturen zu ermöglichen. Dies eröffnet die Möglichkeit, hochwertige Schichten auf einer Vielzahl von Substraten abzuscheiden, einschließlich solcher, die die intensive Hitze traditioneller Abscheidungsmethoden nicht vertragen.

Die primären Materialkategorien von PECVD

PECVD beschränkt sich nicht auf eine einzige Materialklasse. Ihre Fähigkeit erstreckt sich über Isolatoren, Halbleiter und spezialisierte Funktionsbeschichtungen, die jeweils unterschiedliche industrielle und wissenschaftliche Zwecke erfüllen.

Dielektrische und isolierende Schichten

Diese Materialien sind das Fundament der modernen Mikroelektronik und dienen zur elektrischen Isolierung leitfähiger Schichten voneinander.

Die häufigsten PECVD-Dielektrika sind Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄). Sie dienen als ausgezeichnete Isolatoren, Passivierungsschichten zum Schutz von Bauteilen vor Feuchtigkeit und Verunreinigungen sowie als Gate-Dielektrika in Transistoren.

PECVD kann auch Siliziumoxinitrid (SiOxNy) abscheiden, eine Schicht, deren Eigenschaften durch Anpassung des Vorläufergasverhältnisses zwischen denen eines Oxids und eines Nitrids eingestellt werden können.

Halbleiterschichten

PECVD ist entscheidend für die Abscheidung von Halbleitermaterialien, insbesondere wenn keine Kristallstrukturen erforderlich sind oder niedrige Temperaturen zwingend erforderlich sind.

Amorphes Silizium (a-Si) ist ein Hauptbeispiel, das häufig in Dünnschicht-Solarzellen und als aktive Schicht in Dünnschichttransistoren (TFTs) für großflächige Elektronik wie LCD-Bildschirme verwendet wird.

Ein wesentlicher Vorteil des PECVD-Verfahrens ist die Möglichkeit der In-situ-Dotierung, bei der Dotiergase während der Abscheidung zugeführt werden, um die elektrischen Eigenschaften der Schicht präzise zu steuern.

Harte und Schutzbeschichtungen

Über die Elektronik hinaus zeichnet sich PECVD durch die Herstellung von Schichten aus, die auf mechanische Leistung und Umweltbeständigkeit ausgelegt sind.

Diamantähnlicher Kohlenstoff (DLC) ist eine Kategorie harter, amorpher Kohlenstoffschichten mit außergewöhnlichen Eigenschaften. Diese Schichten bieten hohe Härte, hervorragende Verschleißfestigkeit und einen sehr niedrigen Reibungskoeffizienten.

DLC-Beschichtungen werden auf Werkzeugmaschinen, Automobilkomponenten und medizinische Implantate aufgebracht, um deren Lebensdauer und Leistung dramatisch zu erhöhen.

Polymere und Spezialschichten

Die Niedrigtemperatur-Natur von PECVD macht es einzigartig geeignet für die Abscheidung von Polymerschichten auf hitzeempfindlichen Substraten wie Kunststoffen.

Diese organischen und anorganischen Polymerfilme werden in Anwendungen eingesetzt, die von Schutzbarrieren in Lebensmittelverpackungen bis zur Erzeugung biokompatibler Oberflächen auf medizinischen Geräten reichen.

Das Verfahren ist auch flexibel genug, um einzigartige Verbindungen mit hoher Korrosions- und Lösungsmittelbeständigkeit zu erzeugen, die für anspruchsvolle chemische Umgebungen maßgeschneidert sind.

Die Kompromisse verstehen

Obwohl unglaublich vielseitig, ist PECVD keine universelle Lösung. Das Verständnis seiner Grenzen ist entscheidend für die richtige Anwendung.

Schichtqualität im Vergleich zur Abscheidungstemperatur

Der Hauptvorteil von PECVD – seine niedrige Abscheidungstemperatur – ist auch die Quelle seines größten Kompromisses.

Schichten, die mittels PECVD abgeschieden werden, weisen oft eine höhere Konzentration an eingebettetem Wasserstoff auf als Schichten aus Hochtemperaturprozessen wie LPCVD (Low-Pressure CVD). Dies kann die Dichte, Spannung und die elektrischen Eigenschaften der Schicht beeinflussen.

Potenzial für Plasmaschäden

Das energiereiche Plasma, das die Abscheidungsreaktion antreibt, kann manchmal physikalische oder elektrische Schäden an der Substratoberfläche verursachen.

Dies ist ein kritischer Aspekt bei der Arbeit mit hochsensiblen Bauteilarchitekturen, und die Prozessparameter müssen sorgfältig optimiert werden, um dieses Risiko zu mindern.

Konforme Abdeckung

Obwohl PECVD eine gute Abdeckung bietet, erreicht es möglicherweise nicht das gleiche Maß an Konformität – die Fähigkeit, komplexe Gräben mit hohem Aspektverhältnis gleichmäßig zu beschichten – wie andere Prozesse wie die Atomic Layer Deposition (ALD). Dies macht es für bestimmte fortschrittliche 3D-Bauteilstrukturen weniger geeignet.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von Ihren Materialanforderungen und Substratbeschränkungen ab. Die Stärke von PECVD liegt in seiner Balance aus Qualität, Temperatur und Materialflexibilität.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Verwenden Sie PECVD für hochwertige dielektrische Isolierung (SiO₂, Si₃N₄) und aktive Schichten (a-Si) bei Temperaturen, die die darunterliegenden Bauteilstrukturen schonen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Nutzen Sie PECVD zur Abscheidung harter, reibungsarmer Beschichtungen wie diamantähnlicher Kohlenstoff (DLC) auf Werkzeugen, Komponenten oder medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf hitzeempfindlichen Substraten liegt: PECVD ist die ideale Wahl für die Abscheidung von Funktionsschichten, einschließlich Polymeren, auf Kunststoffen oder anderen Materialien, die hoher Hitze nicht standhalten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die Flexibilität des Prozesses macht ihn zu einem außergewöhnlichen Werkzeug zur Herstellung und Erprobung neuartiger Materialien mit maßgeschneiderten optischen, elektrischen oder mechanischen Eigenschaften.

Das Verständnis dieses Spektrums an Materialien ist der erste Schritt, um die einzigartigen Prozessvorteile von PECVD für Ihr spezifisches technisches Ziel zu nutzen.

Zusammenfassungstabelle:

| Materialkategorie | Wichtige Beispiele | Hauptanwendungen |

|---|---|---|

| Dielektrische Schichten | SiO₂, Si₃N₄, SiOxNy | Mikroelektronische Isolierung, Passivierung |

| Halbleiterschichten | Amorphes Silizium (a-Si) | Dünnschicht-Solarzellen, TFTs für Displays |

| Schutzbeschichtungen | Diamantähnlicher Kohlenstoff (DLC) | Verschleißfestigkeit für Werkzeuge, Implantate |

| Polymere & Spezialschichten | Organische/anorganische Polymere | Barrieren, biokompatible Oberflächen |

Entfalten Sie das volle Potenzial von PECVD für Ihr Labor mit KINTEK! Durch die Nutzung herausragender F&E- und Inhouse-Fertigungskapazitäten bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unabhängig davon, ob Sie mit Dielektrika, Halbleitern oder Schutzbeschichtungen arbeiten, stellen unsere tiefgreifenden Anpassungsfähigkeiten eine präzise Leistung sicher. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Materialabscheidungsprozesse verbessern und Innovationen in Ihren Projekten vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung