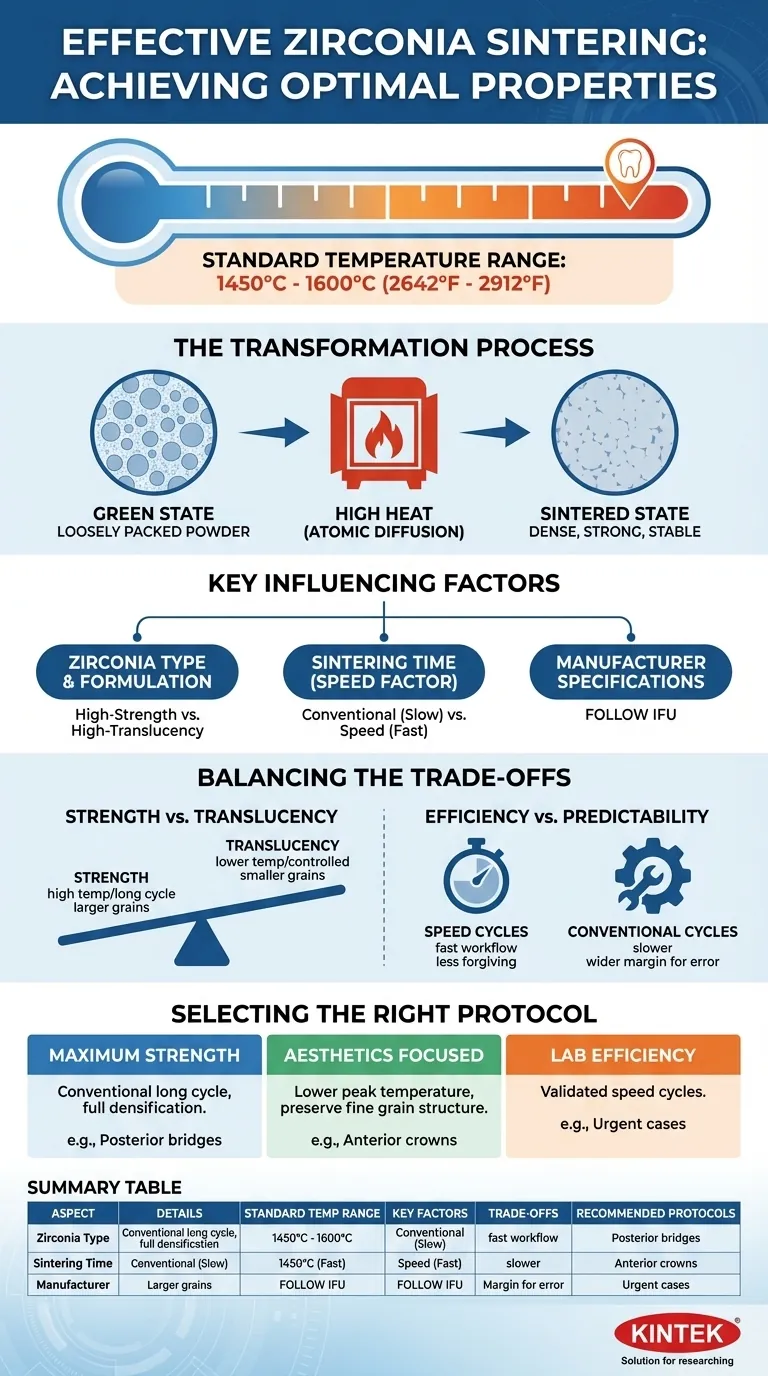

Um eine vollständige Verdichtung und optimale Eigenschaften zu erreichen, müssen Dentalöfen für das Sintern von Zirkonoxid in einem bestimmten Hochtemperaturbereich betrieben werden. Die Standardtemperatur für das Sintern von konventionellem Dentalzirkonoxid liegt typischerweise zwischen 1450°C und 1600°C (2642°F bis 2912°F). Dieser kritische thermische Prozess wandelt das poröse, kreideartige Material im "Grünzustand" in eine dichte, starke und stabile endgültige Restauration um.

Während die Spitzentemperatur ein entscheidender Maßstab ist, ist effektives Sintern eine Funktion eines präzisen thermischen Zyklus – des Zusammenspiels von Temperatur, Zeit und Heiz-/Kühlraten. Einfach das Erreichen einer Zieltemperatur reicht nicht aus; der gesamte Prozess muss kontrolliert werden, um die endgültige Festigkeit mit der gewünschten ästhetischen Transluzenz in Einklang zu bringen.

Die Rolle der Temperatur bei der Zirkonoxid-Transformation

Sintern ist ein Prozess der atomaren Diffusion, bei dem hohe Hitze die Energie liefert, die erforderlich ist, um die Struktur des Materials grundlegend zu verändern. Das Verständnis dieser Transformation ist der Schlüssel zur Steuerung des Endergebnisses.

Von porös zu dicht

Im vorgesinterten Zustand ist Zirkonoxid ein komprimiertes Pulver mit erheblichen leeren Räumen oder Poren zwischen seinen Partikeln.

Wenn die Ofentemperatur ansteigt, beginnen diese einzelnen Partikel an ihren Kontaktpunkten zu verschmelzen. Das Erreichen der Zieltemperatur von 1450°C bis 1600°C liefert genügend Energie, um diese Poren zu eliminieren, wodurch das Material schrumpft und fast 100% seiner theoretischen Dichte erreicht.

Erreichen der Materialfestigkeit

Die endgültige Biegefestigkeit der Zirkonoxid-Restauration ist direkt mit ihrer Dichte verbunden. Unvollständiges Sintern aufgrund unzureichender Temperatur hinterlässt Restporosität im Material.

Diese Poren wirken als mikroskopische Spannungskonzentratoren und Rissinitiationsstellen, die die strukturelle Integrität und langfristige Haltbarkeit der Restauration erheblich beeinträchtigen.

Der Einfluss der Korngröße

Auf mikroskopischer Ebene besteht Zirkonoxid aus kristallinen Körnern. Die Temperatur und Dauer des Sinterzyklus beeinflussen direkt die endgültige Größe dieser Körner.

Im Allgemeinen führen höhere Temperaturen oder längere Haltezeiten bei Spitzentemperatur zu einem größeren Kornwachstum. Dies hat erhebliche Auswirkungen auf die optischen und mechanischen Eigenschaften des Materials.

Faktoren, die den idealen Sinterzyklus beeinflussen

Die ideale Temperatur ist keine einzelne Zahl, sondern eine Variable innerhalb eines Bereichs, abhängig vom spezifischen Material und dem gewünschten Ergebnis.

Zirkonoxid-Typ und -Formulierung

Modernes Dentalzirkonoxid ist in verschiedenen Formulierungen erhältlich. Hochfeste, opake Zirkonoxide, die für posteriore Brücken verwendet werden, können bei höheren Temperaturen gesintert werden, um die Festigkeit zu maximieren.

Umgekehrt erfordern hochtransparente ästhetische Zirkonoxide, die für anteriore Kronen verwendet werden, oft etwas niedrigere und sorgfältiger kontrollierte Temperaturen. Ein Überbrennen dieser Materialien kann die Korngröße erhöhen, was Licht streut und den gewünschten Chamäleon-Effekt reduziert.

Sinterzeit (der Geschwindigkeitsfaktor)

Die Zeit, die das Material bei seiner Spitzentemperatur gehalten wird, ist genauso wichtig wie die Temperatur selbst. Sinterzyklen können von wenigen Stunden bis zu einem Übernachtprozess reichen.

"Schnelle" oder "Speed"-Sinterzyklen verwenden schnell ansteigende Temperaturen und kürzere Haltezeiten. Konventionelle Zyklen verwenden langsamere Heizraten und längere Haltezeiten, was oft als Goldstandard für das Erreichen maximaler Festigkeit und Stabilität angesehen wird.

Herstellerangaben

Jede Zirkonoxid-Scheibe oder jeder Block ist eine einzigartige chemische Formulierung. Der Hersteller hat viel in die Bestimmung des präzisen thermischen Protokolls investiert, um die beworbenen Eigenschaften zu erreichen. Betrachten Sie die Gebrauchsanweisung (IFU) des Herstellers immer als die primäre Quelle der Wahrheit.

Die Kompromisse verstehen

Die Wahl eines Sinterprotokolls beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt keinen einzigen "besten" Zyklus für alle Situationen.

Festigkeit vs. Transluzenz

Dies ist der kritischste Kompromiss bei modernen Dental-Keramiken. Die Maximierung der Festigkeit durch Hochtemperatur-Sintern mit langer Dauer führt oft zu einem größeren Kornwachstum, was die Opazität erhöhen und die Transluzenz verringern kann. Das Erreichen des höchsten ästhetischen Potenzials kann bedeuten, einen kleinen Teil der maximalen Festigkeit zu opfern.

Effizienz vs. Vorhersagbarkeit

Schnelle Sinterzyklen verbessern den Workflow und die Durchlaufzeit eines Dentallabors erheblich. Sie können jedoch weniger fehlerverzeihend sein als konventionelle Zyklen.

Das schnelle Aufheizen und Abkühlen kann interne Spannungen verursachen, wenn es nicht perfekt durch einen gut kalibrierten Ofen gesteuert wird, was möglicherweise die Randpassung oder die Langzeitstabilität der Restauration beeinträchtigt. Konventionelle Zyklen sind langsamer, bieten aber einen größeren Fehlerspielraum und vorhersagbarere Ergebnisse.

Auswahl des richtigen Sinterprotokolls

Ihre Wahl des Sinterzyklus sollte eine bewusste Entscheidung sein, basierend auf den klinischen Anforderungen des Falls.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt (z. B. für eine mehrgliedrige posteriore Brücke): Halten Sie sich an den konventionellen, langen Sinterzyklus des Herstellers, um eine vollständige Verdichtung und eine robuste Kornstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Ästhetik liegt (z. B. für eine anteriore Krone): Verwenden Sie einen Zyklus, der für hochtransparente Materialien spezifiziert ist, der eine niedrigere Spitzentemperatur beinhalten kann, um die feine Kornstruktur zu erhalten und die Lichttransmission zu optimieren.

- Wenn Ihr Hauptaugenmerk auf Laboreffizienz liegt: Ein schneller Sinterzyklus ist eine gültige Option, aber verwenden Sie nur Protokolle, die sowohl vom Zirkonoxid- als auch vom Ofenhersteller explizit validiert wurden, um die Integrität der Restauration nicht zu gefährden.

Letztendlich bedeutet die Beherrschung des Zirkonoxid-Sinterns, über eine einzelne Temperatur hinauszugehen und den gesamten thermischen Prozess zu steuern, um das Material perfekt an die klinischen Bedürfnisse anzupassen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Standardtemperaturbereich | 1450°C bis 1600°C (2642°F bis 2912°F) |

| Schlüsselfaktoren | Zirkonoxid-Typ, Sinterzeit, Herstellerangaben |

| Kompromisse | Festigkeit vs. Transluzenz, Effizienz vs. Vorhersagbarkeit |

| Empfohlene Protokolle | Konventionell für Festigkeit, schnell für Effizienz, ästhetikorientiert für Transluzenz |

Erzielen Sie Präzision in Ihrem Dentallabor mit den fortschrittlichen Ofenlösungen von KINTEK

Fällt es Ihnen schwer, die perfekte Balance aus Festigkeit und Ästhetik beim Zirkonoxid-Sintern zu finden? KINTEK ist spezialisiert auf Hochtemperaturofentechnologie, maßgeschneidert für Dentallabore. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen – wird durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung unterstützt. Mit starken, tiefgreifenden Anpassungsmöglichkeiten entwickeln wir Lösungen, die Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und zuverlässige Sinterzyklen sowie überlegene Restaurationsergebnisse gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Effizienz Ihres Labors steigern und konsistente, hochwertige Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen