Im Kontext dentaler und Porzellan-Anwendungen arbeiten Keramiköfen typischerweise in einem Temperaturbereich von 600°C bis 1.000°C (1112°F bis 1832°F). Dieser Bereich stellt jedoch nur eine spezifische Untergruppe dessen dar, wofür "Keramiköfen" verwendet werden. Die benötigte Temperatur wird grundlegend durch das zu verarbeitende Material und die gewünschte thermische Behandlung bestimmt.

Der Begriff "Keramikofen" ist weit gefasst; es gibt keinen einzelnen Temperaturbereich. Das spezifische Keramikmaterial und der beabsichtigte Prozess – ob Sintern, Glühen oder Glasieren – sind die Faktoren, die die erforderliche Betriebstemperatur wirklich definieren, die von 600°C bis weit über 1.700°C reichen kann.

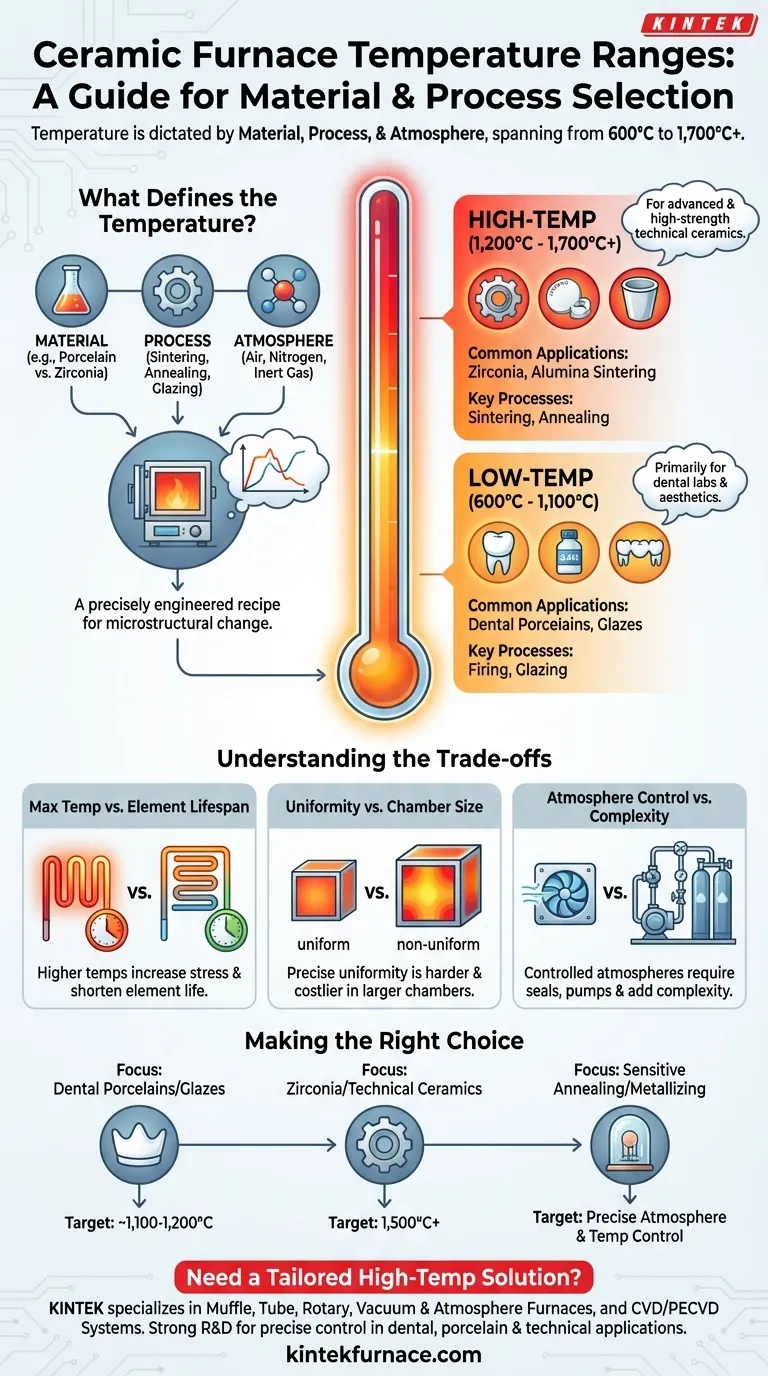

Was definiert die Betriebstemperatur eines Ofens?

Das Temperaturprofil eines Ofenzyklus ist nicht willkürlich. Es ist ein präzise entwickeltes Rezept, um eine spezifische mikrostrukturelle Veränderung in einem Material zu erzielen.

Das Material bestimmt den Prozess

Verschiedene Keramiken haben sehr unterschiedliche Verarbeitungsanforderungen. Ein Ofen muss in der Lage sein, die Temperatur zu erreichen und zu halten, die erforderlich ist, um das spezifische Material, mit dem Sie arbeiten, richtig auszureifen.

Zum Beispiel werden feldspatische Dentalporzellane bei niedrigeren Temperaturen gebrannt, oft unter 1.000°C. Im Gegensatz dazu erfordert das Sintern hochfester technischer Keramiken wie Zirkonoxid viel höhere Temperaturen.

Der Prozess bestimmt den thermischen Zyklus

Das Ziel des Heizprozesses bestimmt die gesamte Temperaturkurve, einschließlich Aufheizraten, Spitzentemperatur und Haltezeiten.

Gängige Prozesse umfassen:

- Sintern: Verdichten und Formen einer festen Materialmasse durch Hitze, ohne sie bis zur Verflüssigung zu schmelzen.

- Glühen: Verändern der Mikrostruktur eines Materials, um die Härte zu reduzieren, die Duktilität zu erhöhen und innere Spannungen abzubauen.

- Glasieren/Brennen: Auftragen einer glasartigen Beschichtung auf einen Keramikkörper, oft aus ästhetischen oder versiegelnden Zwecken.

Die kritische Rolle der Atmosphäre

Die Atmosphäre im Ofen – sei es Luft, Stickstoff, ein Inertgas wie Argon oder sogar reiner Sauerstoff – ist genauso wichtig wie die Temperatur. Sie verhindert unerwünschte chemische Reaktionen, wie Oxidation, die die Endprodukteigenschaften der Keramikkomponente beeinträchtigen könnten.

Gängige Temperaturbereiche und ihre Anwendungen

Obwohl kundenspezifische Öfen für nahezu jede Temperatur gebaut werden können, fallen die meisten kommerziellen Einheiten in einige Schlüsselkategorien, basierend auf ihrer beabsichtigten Verwendung.

Niedertemperaturprozesse (600°C - 1.100°C)

Dies ist der Bereich, der am häufigsten mit Dentallaboröfen verbunden ist. Er wird hauptsächlich zum Brennen von niedrigschmelzenden Gläsern und Porzellanen auf Metall- oder Keramikunterkonstruktionen sowie zum Auftragen von Glasuren und Farben verwendet.

Hochtemperatursintern (1.200°C - 1.700°C+)

Dieser Bereich ist für die Verarbeitung fortschrittlicher und hochfester technischer Keramiken erforderlich. Das Sintern von Zirkonoxid für Zahnkronen und -brücken oder Aluminiumoxid für Industriekomponenten erfolgt bei diesen erhöhten Temperaturen und erfordert oft spezielle Heizelemente.

Die Kompromisse verstehen

Die Auswahl eines Ofens erfordert ein Gleichgewicht zwischen Leistung, Fähigkeit und Kosten. Das Verständnis der inhärenten Kompromisse ist entscheidend für eine fundierte Entscheidung.

Maximale Temperatur vs. Lebensdauer der Heizelemente

Öfen, die höhere Temperaturen erreichen können, belasten ihre Heizelemente (z.B. Kanthal vs. MoSi2) stärker. Der konsistente Betrieb eines Ofens nahe seiner maximalen Nennleistung verkürzt die Lebensdauer dieser kritischen Komponenten und erhöht die Wartungskosten.

Temperaturgleichmäßigkeit vs. Kammergröße

Das Erreichen einer präzisen und gleichmäßigen Temperatur in der gesamten Brennkammer ist eine erhebliche technische Herausforderung. Es ist im Allgemeinen schwieriger und teurer, eine hohe Gleichmäßigkeit in einem größeren Ofen als in einem kleineren aufrechtzuerhalten.

Atmosphärenkontrolle vs. Komplexität

Ein einfacher Ofen, der nur in Luft betrieben wird, ist weitaus weniger komplex und kostspielig als ein System, das für kontrollierte Atmosphären ausgelegt ist. Öfen, die Inertgase verwalten oder ein Vakuum erzeugen, erfordern zusätzliche Dichtungen, Pumpen und Steuerungssysteme, was ihre Kosten und ihren Betriebsaufwand erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Ofen auszuwählen, müssen Sie zuerst Ihr Material und Ihren Prozess definieren.

- Wenn Ihr Hauptaugenmerk auf dem Brennen von Dentalporzellanen oder Glasuren liegt: Ein Ofen mit einer Maximaltemperatur von etwa 1.100°C bis 1.200°C ist ausreichend.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Zirkonoxid oder anderen technischen Keramiken liegt: Sie benötigen einen Hochtemperaturofen, der zuverlässig 1.500°C oder mehr erreichen kann.

- Wenn Ihr Hauptaugenmerk auf empfindlichem Glühen oder Metallisieren liegt: Ihre Priorität sollte ein Ofen mit präziser Atmosphärenkontrolle zusätzlich zur genauen Temperaturregelung sein.

Zu verstehen, dass der Ofen ein Werkzeug ist, um ein spezifisches Materialergebnis zu erzielen, ist der Schlüssel zur Auswahl der richtigen Ausrüstung für Ihre Arbeit.

Zusammenfassungstabelle:

| Temperaturbereich | Gängige Anwendungen | Schlüsselprozesse |

|---|---|---|

| 600°C - 1.100°C | Dentalporzellane, Glasuren | Brennen, Glasieren |

| 1.200°C - 1.700°C+ | Zirkonoxid, Aluminiumoxid-Sintern | Sintern, Glühen |

Benötigen Sie einen Hochtemperaturofen, der auf die einzigartigen Anforderungen Ihres Labors zugeschnitten ist? KINTEK ist spezialisiert auf fortschrittliche Lösungen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E und tiefgreifenden Anpassungsmöglichkeiten gewährleisten wir präzise Temperaturkontrolle und Leistung für dentale, Porzellan- und technische Keramikanwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihrer Materialverarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor