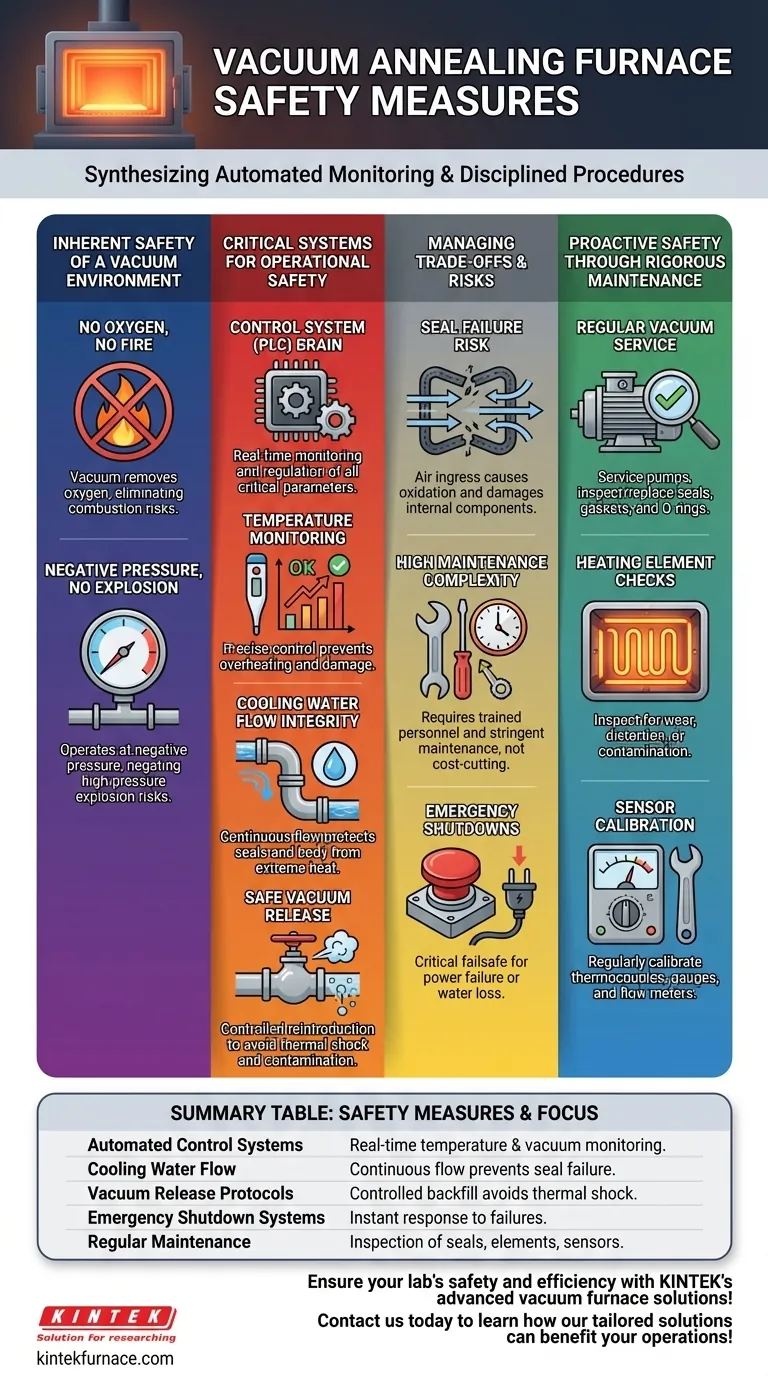

Im Kern beruht die Sicherheit in einem Vakuum-Glühofen auf einer Synthese aus automatisierten Überwachungssystemen und disziplinierten Betriebsverfahren. Die wichtigsten Maßnahmen umfassen die Echtzeitüberwachung von Temperatur und Kühlwasserdurchfluss, die Sicherstellung korrekter Vakuumfreigabeprotokolle, ein zuverlässiges Notabschaltsystem und die Durchführung regelmäßiger Inspektionen aller kritischen Komponenten wie Dichtungen und Heizelemente.

Während Vakuumöfen inhärent traditionelle Risiken wie Feuer und Explosion eliminieren, indem sie Sauerstoff entfernen und bei Unterdruck arbeiten, hängt ihre Sicherheit von der Aufrechterhaltung der Integrität dieser kontrollierten Umgebung ab. Wahre Sicherheit wird nicht nur durch die Vermeidung alter Gefahren erreicht, sondern durch die aktive Steuerung der einzigartigen Bedingungen von hoher Hitze und tiefem Vakuum.

Die inhärente Sicherheit einer Vakuumumgebung

Ein Hauptgrund für die Verwendung eines Vakuumofens ist sein inhärenter Sicherheitsprofil, das sich grundlegend von herkömmlichen atmosphärischen oder druckbasierten Heizsystemen unterscheidet.

Kein Sauerstoff, kein Feuer

Durch den Betrieb im Vakuum entfernt der Ofen den für die Verbrennung notwendigen Sauerstoff. Dies eliminiert praktisch das Brandrisiko durch Oxidation von Werkstücken oder anderen Materialien im Ofen, eine erhebliche Gefahr bei traditionellen Hochtemperaturprozessen.

Unterdruck, keine Explosion

Im Gegensatz zu Behältern oder Kesseln, die bei hohem Überdruck arbeiten, arbeiten Vakuumöfen bei Unterdruck. Dieses Design negiert das Risiko einer Hochdruckexplosion und macht das System aus mechanischer Sicht grundsätzlich sicherer.

Kritische Systeme für die Betriebssicherheit

Obwohl das Vakuum eine sichere Basis bietet, sind aktive Systeme unerlässlich für die Steuerung des Prozesses und die Reaktion auf mögliche Ausfälle.

Die zentrale Rolle des Steuerungssystems

Moderne Öfen nutzen eine speicherprogrammierbare Steuerung (SPS) und programmierbare Temperaturregler als Gehirn des Betriebs. Diese Systeme bieten Echtzeitüberwachung und -regelung aller kritischen Parameter, von der Temperatur bis zum Vakuumgrad, und stellen sicher, dass der Prozess innerhalb sicherer, vordefinierter Grenzen abläuft.

Temperaturüberwachung und -regelung

Eine präzise Temperaturregelung ist von größter Bedeutung. Fortschrittliche Systeme erkennen und reagieren sofort auf Anomalien und verhindern Überhitzung, die das Werkstück beschädigen, die strukturelle Integrität des Ofens beeinträchtigen oder zu unsicheren Bedingungen führen könnte.

Integrität des Kühlwasserdurchflusses

Der Ofenkörper, die Dichtungen und andere Komponenten werden durch ein Kühlsystem vor extremer Hitze geschützt. Ein kontinuierlicher und ausreichender Durchfluss ist nicht verhandelbar. Jede Unterbrechung kann zum Versagen von Dichtungen oder zur Verformung des Kessels führen, was zu einem Vakuumverlust und potenziell katastrophalen Schäden am Gerät führt.

Sichere Vakuumfreigabeverfahren

Das Wiederherstellen der Atmosphäre in der Kammer muss auf kontrollierte Weise erfolgen. Die zu schnelle oder mit einem falschen Füllgas erfolgte Vakuumfreigabe kann zu einem thermischen Schock der erhitzten Teile führen oder Verunreinigungen einbringen, was sowohl die Produkt- als auch die Betriebssicherheit beeinträchtigt.

Abwägung von Kompromissen und Risiken verstehen

Objektivität erfordert die Anerkennung, dass ein Vakuumumfeld zwar einige Probleme löst, aber neue Komplexitäten mit sich bringt, die gemanagt werden müssen.

Das verborgene Risiko eines Dichtungsversagens

Die Integrität des gesamten Systems hängt von seinen Vakuumdichtungen und -paketen ab. Sollte eine Dichtung bei hoher Temperatur versagen, strömt Luft in die Kammer. Dies kann zu einer sofortigen, aggressiven Oxidation des heißen Werkstücks führen, was potenziell das Produkt zerstört und interne Ofenkomponenten wie Heizelemente beschädigt.

Hohe Kosten und Wartungskomplexität

Vakuumöfen sind anspruchsvoll und teuer. Ihre Komplexität erfordert ein höheres Maß an Wartung durch gut geschultes Personal. Die strengen Anforderungen an die Vakuumintegrität bedeuten, dass beim Service gespart keine Kostenersparnis, sondern ein direktes Sicherheitsrisiko darstellt.

Die Bedeutung von Notabschaltungen

Notabschaltsysteme sind nicht nur eine regulatorische Anforderung, sondern ein kritischer Fehlerschutz. Diese Systeme sind darauf ausgelegt, sofort auf gefährliche Zustände wie Kühlwasserausfall oder einen größeren Stromausfall zu reagieren und die Heiz- und Vakuumsysteme sicher abzuschalten, um Schäden zu verhindern.

Proaktive Sicherheit durch rigorose Wartung

Ein zuverlässiges Sicherheitsprotokoll ist proaktiv, nicht reaktiv. Es basiert auf einer Grundlage konsistenter und gründlicher vorbeugender Wartung.

Regelmäßige Wartung des Vakuumsystems

Dies umfasst die Wartung der Vakuumpumpen, die die Umgebung erzeugen, sowie die regelmäßige Inspektion und den Austausch aller Türdichtungen, Packungen und O-Ringe, um Lecks zu verhindern.

Überprüfung der Heizelemente und des Ofeninneren

Heizelemente verschleißen mit der Zeit. Regelmäßige Überprüfung auf Verschleiß, Verformung oder Kontamination gewährleistet eine zuverlässige Erwärmung und verhindert unerwartete Ausfälle während eines Zyklus.

Kalibrierung von Steuerungssystem und Sensoren

Das Steuerungssystem ist nur so gut wie die Daten, die es empfängt. Die regelmäßige Kalibrierung von Thermoelementen, Vakuummessgeräten und Durchflussmessern ist unerlässlich, um sicherzustellen, dass das „Gehirn“ des Ofens Entscheidungen auf der Grundlage genauer Informationen trifft.

Implementierung eines robusten Sicherheitsprotokolls

Um die Sicherheit zu gewährleisten, müssen Sie Ihre Verfahren an Ihren primären operativen Zielen ausrichten.

- Wenn Ihr Hauptaugenmerk auf der Betriebszuverlässigkeit liegt: Priorisieren Sie die Integrität Ihrer Echtzeitsteuerungssysteme und stellen Sie sicher, dass alle Sensoren kalibriert sind und automatische Alarme ordnungsgemäß funktionieren.

- Wenn Ihr Hauptaugenmerk auf dem langfristigen Anlagenschutz liegt: Implementieren und halten Sie sich strikt an einen rigorosen Wartungsplan, insbesondere für das Kühlsystem und die Vakuumdichtungen.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Erzwingen Sie eine umfassende Schulung der Standardbetriebsverfahren, mit besonderem Schwerpunkt auf der sicheren Vakuumfreigabe und der korrekten Reaktion bei einer Notabschaltung.

Letztendlich ist die Sicherheit in einem Vakuumofen das direkte Ergebnis des Verständnisses als vollständiges System, bei dem die Integrität jeder Komponente für das Ganze entscheidend ist.

Zusammenfassungstabelle:

| Sicherheitsmaßnahme | Schwerpunkt |

|---|---|

| Automatisierte Steuerungssysteme | Echtzeitüberwachung von Temperatur- und Vakuumwerten |

| Kühlwasserdurchfluss | Kontinuierlicher Durchfluss zur Verhinderung von Dichtungsversagen und Überhitzung |

| Vakuumfreigabeprotokolle | Kontrollierte Nachfüllung zur Vermeidung von thermischem Schock und Kontamination |

| Notabschaltsysteme | Sofortige Reaktion auf Ausfälle wie Strom- oder Wasserausfall |

| Regelmäßige Wartung | Überprüfung von Dichtungen, Heizelementen und Sensorik-Kalibrierung |

Sichern Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung ermöglicht es uns, Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen, was die Zuverlässigkeit erhöht und Ihre Anlagen schützt. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere maßgeschneiderten Lösungen Ihre Abläufe verbessern können!

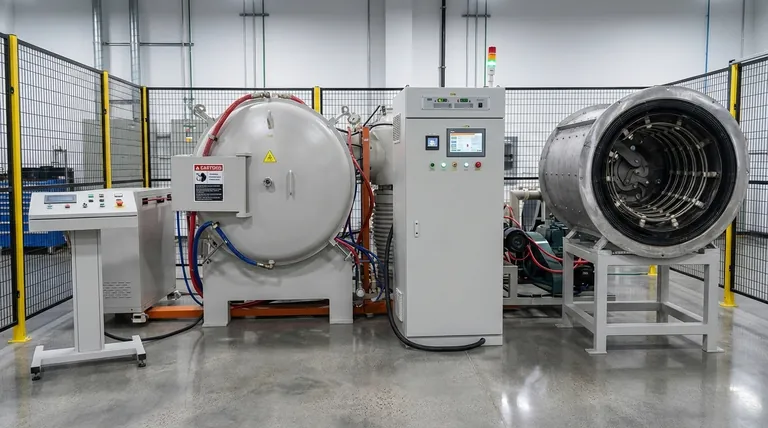

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung