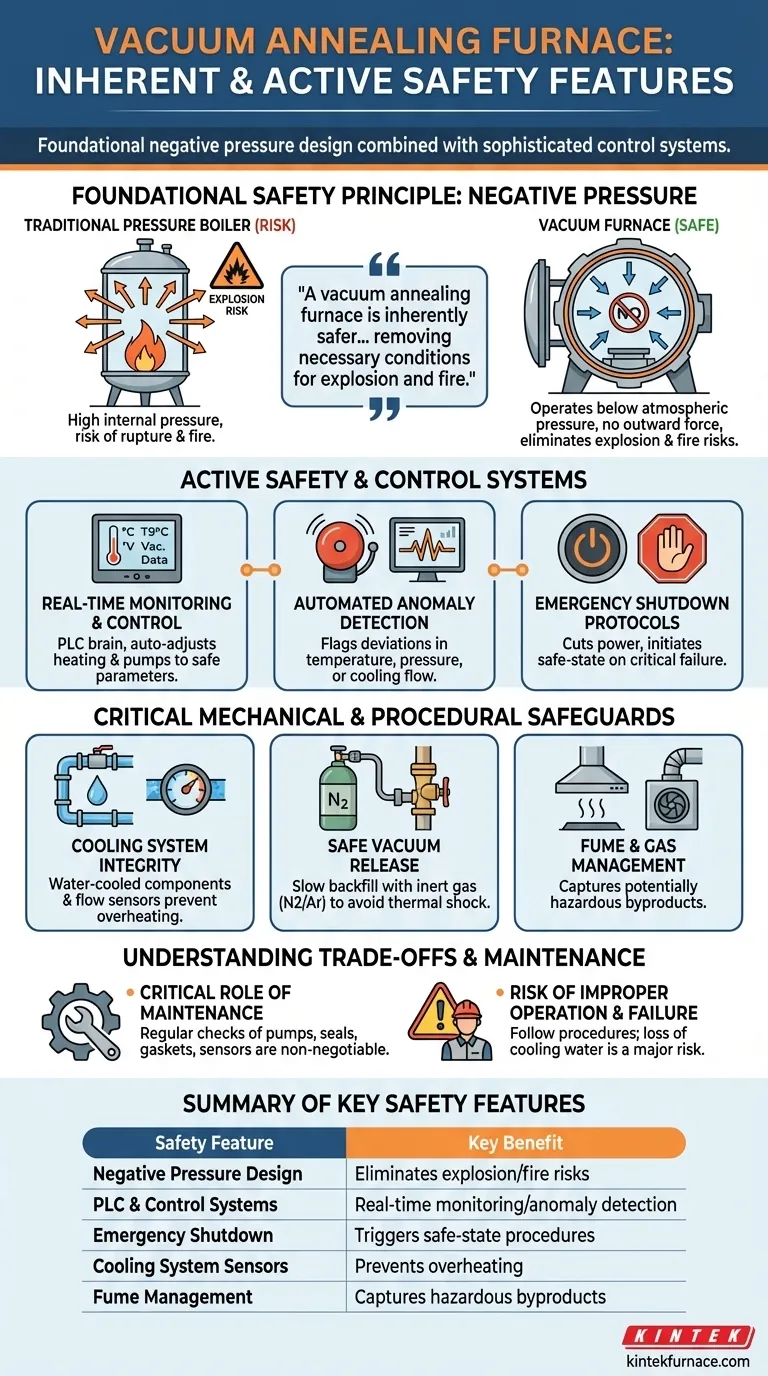

Im Wesentlichen basieren die Sicherheitsmerkmale eines Vakuumglühofens auf zwei Prinzipien: der inhärenten Sicherheit des Betriebs im Vakuum und einem ausgeklügelten Netzwerk aktiver Steuerungssysteme. Durch das Entfernen von Sauerstoff und den Betrieb unter Unterdruck eliminieren diese Öfen die üblichen industriellen Risiken von Feuer und Explosion. Diese grundlegende Sicherheit wird dann durch Echtzeit-Überwachungssysteme verstärkt, die Temperatur, Druck und Kühlung verwalten, um Anomalien zu verhindern, bevor sie zu Gefahren werden.

Ein Vakuumglühofen ist von Natur aus sicherer als ein herkömmlicher Druck- oder Atmosphärenofen, da sein Kernbetriebsprinzip – ein Vakuum – die notwendigen Bedingungen für Explosionen und Brände beseitigt. Seine fortschrittlichen Sicherheitsmerkmale sind darauf ausgelegt, diesen kontrollierten Zustand aufrechtzuerhalten und die Ausrüstung sowie den Bediener zu schützen.

Das grundlegende Sicherheitsprinzip: Unterdruck

Das wichtigste Sicherheitsmerkmal eines Vakuumofens ist kein Zusatz, sondern sein grundlegendes Design. Der Betrieb unter Unterdruck verändert das gesamte Risikoprofil im Vergleich zu herkömmlichen Heizanlagen.

Beseitigung des Explosionsrisikos

Im Gegensatz zu einem Druckkessel, der hohen Innendruck enthält, der zu einem katastrophalen Bruch führen kann, arbeitet ein Vakuumofen bei einem Druck unterhalb der umgebenden Atmosphäre. Es gibt keine äußere Kraft auf die Ofenwände, wodurch das Risiko einer Explosion durch Überdruck vollständig eliminiert wird.

Minderung des Brand- und Oxidationsrisikos

Feuer benötigt Sauerstoff. Durch Evakuieren der Luft aus der Heizkammer entfernt ein Vakuumofen den für die Verbrennung benötigten Sauerstoff. Dies verhindert, dass das Werkstück selbst bei extremen Temperaturen oxidiert oder Feuer fängt, was ein kritisches Sicherheits- und Qualitätsmerkmal ist.

Aktive Sicherheits- und Steuerungssysteme

Moderne Vakuumöfen sind mit intelligenten Systemen ausgestattet, die den gesamten Glühprozess aktiv überwachen und verwalten und eine robuste Schicht automatisierter Sicherheit bieten.

Echtzeitüberwachung und -steuerung

Das Gehirn des Ofens ist typischerweise eine Speicherprogrammierbare Steuerung (SPS), gekoppelt mit Temperatur- und Druckreglern. Dieses System liefert Echtzeitdaten über Vakuumniveaus und Temperatur und passt Heizelemente und Pumpenaktivität automatisch an, um innerhalb präziser, sicherer Parameter zu bleiben.

Automatisierte Anomalieerkennung

Diese Steuerungssysteme sind so programmiert, dass sie jede Abweichung vom gewünschten Prozess erkennen. Wenn die Temperatur überschreitet, der Vakuumpegel sinkt oder der Kühlwasserfluss unterbrochen wird, kennzeichnet das System die Anomalie sofort.

Notabschaltprotokolle

Im Falle einer kritischen Anomalie, wie einem Ausfall des Kühlsystems, löst der Ofen eine Notabschaltung aus. Dies unterbricht automatisch die Stromversorgung der Heizelemente und leitet andere sichere Verfahren ein, um die Ausrüstung, das Produkt und das Personal zu schützen.

Kritische mechanische und prozedurale Schutzmaßnahmen

Neben den digitalen Steuerungen sind physikalische Technik und etablierte Betriebsverfahren unerlässlich, um sichere, wiederholbare Ergebnisse zu gewährleisten.

Integrität des Kühlsystems

Die Ofenwände, die Tür und die Stromdurchführungen sind typischerweise wassergekühlt, um sie vor der intensiven inneren Hitze zu schützen. Kühlwasserflusssensoren sind ein wichtiges Sicherheitsmerkmal, das einen Alarm oder eine Abschaltung auslöst, wenn der Durchfluss unzureichend ist, wodurch eine Überhitzung des Ofenkörpers und Schäden verhindert werden.

Sichere Vakuumfreigabe

Die Rückführung der Kammer auf atmosphärischen Druck muss korrekt erfolgen. Ein korrektes Vakuumfreigabeverfahren verwendet ein Inertgas wie Stickstoff oder Argon, um die Kammer langsam zu hinterfüllen, wodurch ein thermischer Schock für das heiße Werkstück oder eine Kontamination durch Umgebungsluft verhindert wird.

Rauch- und Gasmanagement

Für Prozesse, bei denen Materialien flüchtige Substanzen oder Dämpfe freisetzen können, sind einige Vakuumöfen mit Abzugshauben oder lokalen Absaugsystemen ausgestattet. Dies gewährleistet, dass potenziell gefährliche Nebenprodukte sicher aufgefangen und abgeleitet werden, wodurch Bediener geschützt und die Einhaltung von Vorschriften gewährleistet werden.

Verständnis der Kompromisse und Wartungsanforderungen

Obwohl von Natur aus sicher, hängt die Zuverlässigkeit eines Vakuumofens vollständig von seinem Zustand und seinem ordnungsgemäßen Betrieb ab. Selbstgefälligkeit ist das größte Risiko.

Die kritische Rolle der Wartung

Die Sicherheitssysteme sind nur so gut wie die Komponenten, die sie überwachen. Ein regelmäßiger Wartungsplan ist unabdingbar. Dazu gehören die Inspektion und Wartung von Vakuumpumpen, die Überprüfung von Türdichtungen und Dichtungen, die Kalibrierung von Steuerungssystemen und die Überprüfung der Funktion aller Sensoren. Eine undichte Dichtung kann das Vakuum beeinträchtigen und Risiken einführen, die der Ofen eigentlich verhindern soll.

Das Risiko unsachgemäßer Bedienung

Bedienfehler bleiben eine potenzielle Gefahr. Die Nichtbeachtung korrekter Verfahren zum Be- und Entladen oder zum Nachfüllen kann Risiken einführen. Aus diesem Grund bieten moderne Öfen oft automatische oder halbautomatische Steuermodi an, um manuelle Eingriffe zu minimieren und die Prozesskonsistenz zu gewährleisten.

Ausfall des Kühlsystems

Der kritischste Ausfallpunkt eines wassergekühlten Vakuumofens ist der Verlust von Kühlwasser. Dies kann zu einer schnellen Überhitzung des Ofenkörpers, Dichtungsschäden und erheblichen Geräteschäden führen. Zuverlässige Wasserquellen und funktionierende Durchflusssensoren sind von größter Bedeutung.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie verstehen, wie diese Sicherheitssysteme zusammenarbeiten, können Sie priorisieren, was für Ihre spezifischen betrieblichen Anforderungen am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Qualität liegt: Die SPS und programmierbaren Steuerungen sind Ihre wichtigsten Merkmale, da sie eine präzise, wiederholbare Kontrolle über das Vakuum und die thermische Umgebung gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Bedienersicherheit und Konformität liegt: Das grundlegende Unterdruckdesign, kombiniert mit Notabschaltsystemen und Rauchmanagement, bietet das höchste Schutzniveau.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit und Betriebszeit liegt: Ein strenger vorbeugender Wartungsplan für Vakuumpumpen, Dichtungen und Kühlsysteme ist der Schlüssel zur Vermeidung von Ausfällen.

Durch die Nutzung seines inhärenten Designs und intelligenter Steuerungen bietet ein gut gewarteter Vakuumglühofen eine der sichersten und kontrolliertesten thermischen Verarbeitungsumgebungen, die verfügbar sind.

Zusammenfassungstabelle:

| Sicherheitsmerkmal | Hauptvorteil |

|---|---|

| Unterdruckdesign | Eliminiert Explosions- und Brandrisiken durch Sauerstoffentzug |

| SPS- und Steuerungssysteme | Bietet Echtzeitüberwachung und automatisierte Anomalieerkennung |

| Notabschaltung | Löst sichere Zustandsverfahren bei kritischen Fehlern aus |

| Kühlsystemsensoren | Verhindert Überhitzung durch Überwachung des Wasserdurchflusses |

| Rauchmanagement | Erfasst gefährliche Nebenprodukte zum Schutz des Bedieners |

Verbessern Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Produkte wie Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Abläufe schützen und die Leistung steigern können!

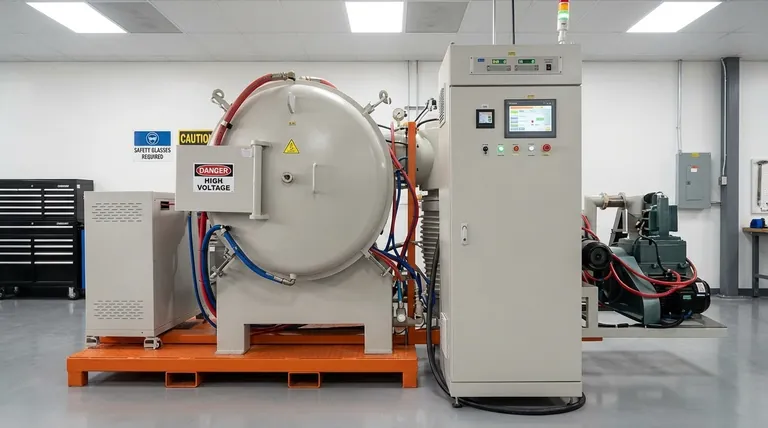

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen