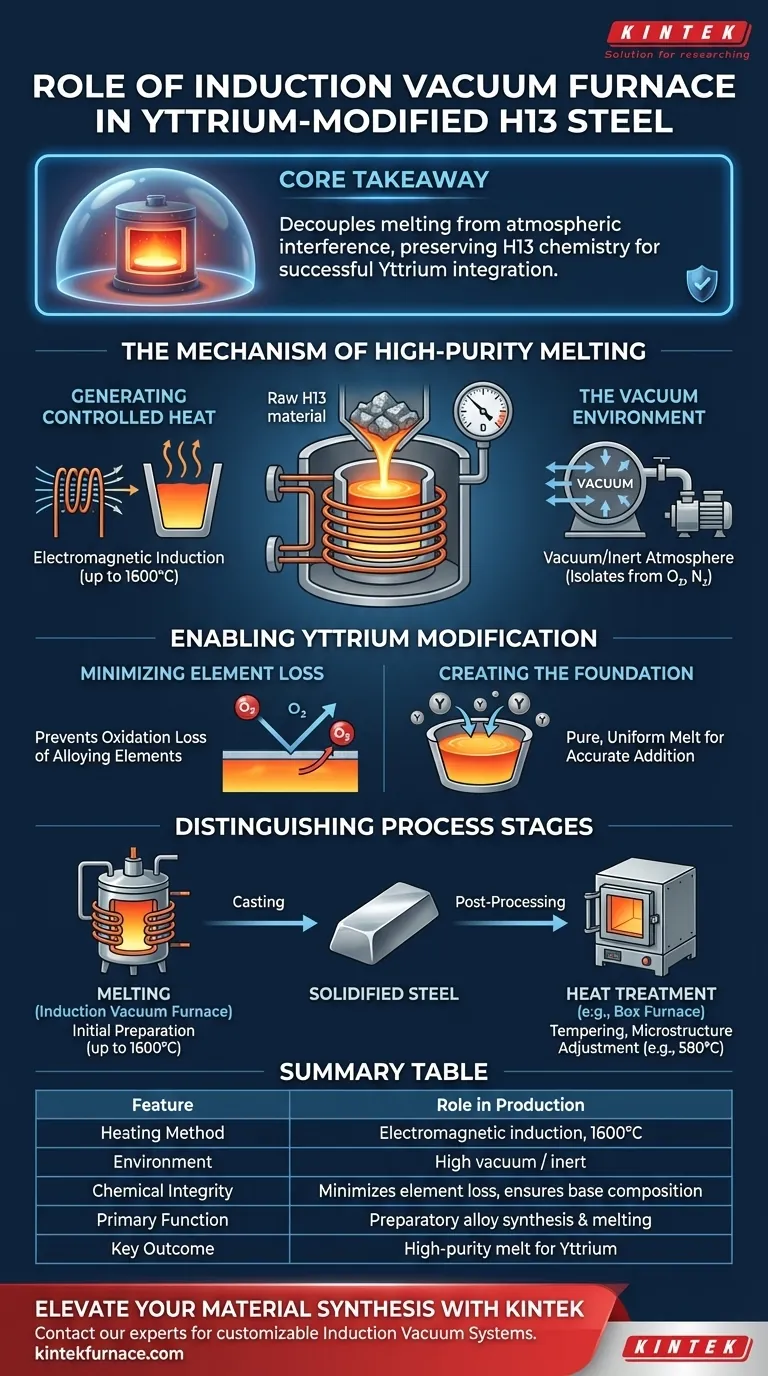

Der Induktionsvakuumofen dient als entscheidendes Vorbereitungsgefäß für die Herstellung von hochwertigem Yttrium-modifiziertem H13-Stahl. Er nutzt elektromagnetische Induktion, um extreme Hitze (bis zu 1600°C) in einer kontrollierten Vakuum- oder Inertgasatmosphäre zu erzeugen, wodurch sichergestellt wird, dass das Basismaterial ohne atmosphärische Verunreinigung geschmolzen wird. Diese spezielle Umgebung ist erforderlich, um den Oxidationsverlust von Legierungselementen zu minimieren und eine reine, gleichmäßige Schmelze zu erzeugen, die als notwendige Grundlage für die präzise Zugabe von Seltenerdmetallen wie Yttrium dient.

Kernbotschaft Die Hauptfunktion des Induktionsvakuumofens besteht darin, den Schmelzprozess von atmosphärischen Störungen zu entkoppeln. Durch die Eliminierung von Oxidation wird die präzise chemische Zusammensetzung von H13-Stahl erhalten, was die erfolgreiche Integration reaktiver Seltenerdmetalle wie Yttrium in die Legierungsmatrix ermöglicht.

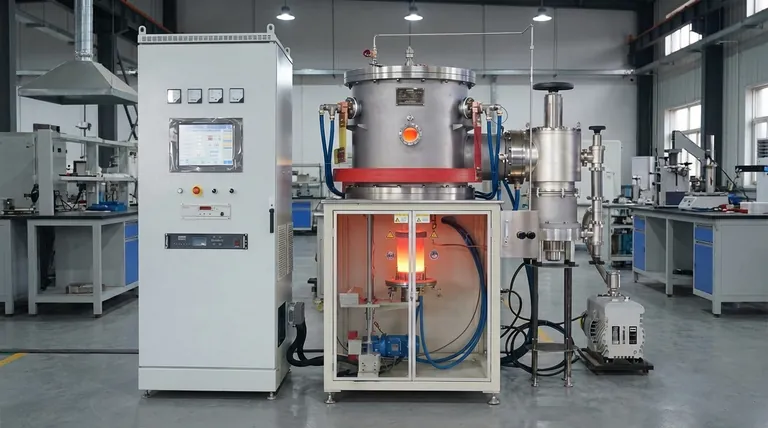

Der Mechanismus des Hochrein-Schmelzens

Erzeugung kontrollierter Wärme

Der Ofen verwendet elektromagnetische Induktion als primäre Wärmequelle.

Diese Technologie ermöglicht eine schnelle und präzise Temperaturerhöhung, die in der Lage ist, die für das vollständige Schmelzen von rohen H13-Stahlmaterialien erforderlichen 1600 Grad Celsius zu erreichen und zu halten.

Die Vakuumumgebung

Das bestimmende Merkmal dieser Ausrüstung ist die Vakuumkammer, die sowohl die Induktionsspule als auch die Charge (das zu schmelzende Material) aufnimmt.

Durch den Betrieb unter Vakuum oder Inertgasatmosphäre isoliert der Ofen den geschmolzenen Stahl von Sauerstoff und Stickstoff in der Luft.

Ermöglichung der Yttrium-Modifikation

Minimierung des Elementverlusts

Herkömmliches atmosphärisches Schmelzen führt oft zu Oxidationsverlusten kritischer Legierungselemente.

Der Induktionsvakuumofen minimiert diesen Verlust effektiv und stellt sicher, dass die Basischemie des H13-Stahls vor der Modifikation intakt bleibt.

Schaffung der Grundlage für die Legierung

Yttrium ist ein Seltenerdmetall, das eine stabile, hochreine Umgebung benötigt, um wirksam zu sein.

Durch die Gewährleistung einer hochgradig reinen und gleichmäßigen Zusammensetzung der geschmolzenen Stahls liefert der Ofen die notwendige Basis für die genaue Zugabe von Yttrium.

Ohne diese kontrollierte Umgebung wäre die Einführung von Seltenerdmetallen inkonsistent und chemisch beeinträchtigt.

Unterscheidung der Prozessstufen

Schmelzen vs. Wärmebehandlung

Es ist wichtig, zwischen der Schmelzphase und den nachfolgenden Wärmebehandlungsphasen zu unterscheiden.

Der Induktionsvakuumofen ist ausschließlich für das Schmelzen und die anfängliche Vorbereitung der Legierung verantwortlich.

Die Rolle der Nachbearbeitung

Sobald der Stahl gegossen ist, übernehmen andere Geräte die Modifikation der Mikrostruktur.

Zum Beispiel wird später ein Labor-Hochtemperatur-Muffelofen verwendet, um den Stahl bei niedrigeren Temperaturen (z. B. 580 °C) zu tempern, um die Carbidausscheidung zu fördern und die Kohlenstoffsegregation an Korngrenzen zu steuern.

Der Induktionsofen führt diese Anlassfunktion nicht aus; er erzeugt lediglich das hochwertige Rohmaterial, das ein erfolgreiches Anlassen ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Legierungssynthese liegt: Verlassen Sie sich auf den Induktionsvakuumofen, um den Stahl zu schmelzen und die chemische Integrität reaktiver Zusätze wie Yttrium zu schützen.

- Wenn Ihr Hauptaugenmerk auf der mikrostrukturellen Anpassung liegt: Verwenden Sie einen Hochtemperatur-Muffelofen, um das Anlassen durchzuführen und die Umverteilung von Legierungselementen nach dem Erstarren des Stahls zu steuern.

Der Erfolg bei der Herstellung von Yttrium-modifiziertem H13-Stahl erfordert die Verwendung des Induktionsvakuumofens, um die Reinheit der Schmelze zu gewährleisten, bevor mit einer Wärmebehandlung begonnen wird.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Herstellung von Yttrium-modifiziertem H13 |

|---|---|

| Heizmethode | Elektromagnetische Induktion bis zu 1600°C für schnelles, gleichmäßiges Schmelzen. |

| Umgebung | Hochvakuum oder Inertgasatmosphäre zur Verhinderung der Oxidation reaktiver Seltenerdmetalle. |

| Chemische Integrität | Minimiert den Verlust von Legierungselementen und gewährleistet eine präzise und konsistente Basiszusammensetzung. |

| Hauptfunktion | Vorbereitende Legierungssynthese und -schmelze (unterschiedlich von der Wärmebehandlung nach dem Guss). |

| Schlüsselergebnis | Erzeugung einer hochreinen Schmelze, die für die effektive Yttrium-Integration notwendig ist. |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise Legierungsmodifikationen wie die Yttrium-Integration erfordern eine kompromisslose Kontrolle über die Schmelzumgebung. KINTEK bietet branchenführende Induktionsvakuumsysteme, Muffel-, Rohr- und CVD-Öfen, die für die anspruchsvollen Anforderungen der modernen Metallurgie entwickelt wurden.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Systeme vollständig an Ihre individuellen Forschungs- oder Produktionsanforderungen anpassbar. Ob Sie neue Legierungen synthetisieren oder Mikrostrukturen verfeinern, KINTEK bietet die thermische Präzision, die Ihr Projekt verdient.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte maßgeschneiderte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Y. Q. Wang, Bin Yang. Improved Corrosion Resistance of Yttrium-Bearing H13 Steel for Shield Machine Cutter Ring. DOI: 10.3390/met15090935

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Vorteile von Induktionsschmelzöfen bei der Metallverarbeitung? Steigerung von Effizienz, Qualität und Sicherheit

- Welche spezifischen Anwendungen hat ein Vakuum-Induktionsschmelzofen in der Schmuckherstellung? Makellose, hochreine Legierungen erzielen

- Was sind die wichtigsten Schritte im Vakuuminduktionsschmelzverfahren? Hochreine Metalllegierungen für anspruchsvolle Anwendungen erreichen

- Welche Rolle spielt ein Vakuuminduktionsofen bei der Vorbereitung von Chromstahl? Sicherstellung von Reinheit und Zusammensetzungskontrolle

- Welche Energieeffizienzvorteile bieten Induktionsschmelzöfen? Erzielen Sie 30-80 % höhere Energieeinsparungen

- Was ist ein Vakuum-Induktions-Schmelzofen (VIM) und welche Prozesse führt er durch? Erzielen Sie ultimative Metallreinheit und Präzision

- Welchen Zweck haben Kondensatoren in einem Induktionsheizkreis? Heizleistung und Effizienz verstärken

- Wie verbessert ein Induktionsofen die Reinheit von geschmolzenem Gold? Erzielen Sie maximale Reinheit und Ausbeute