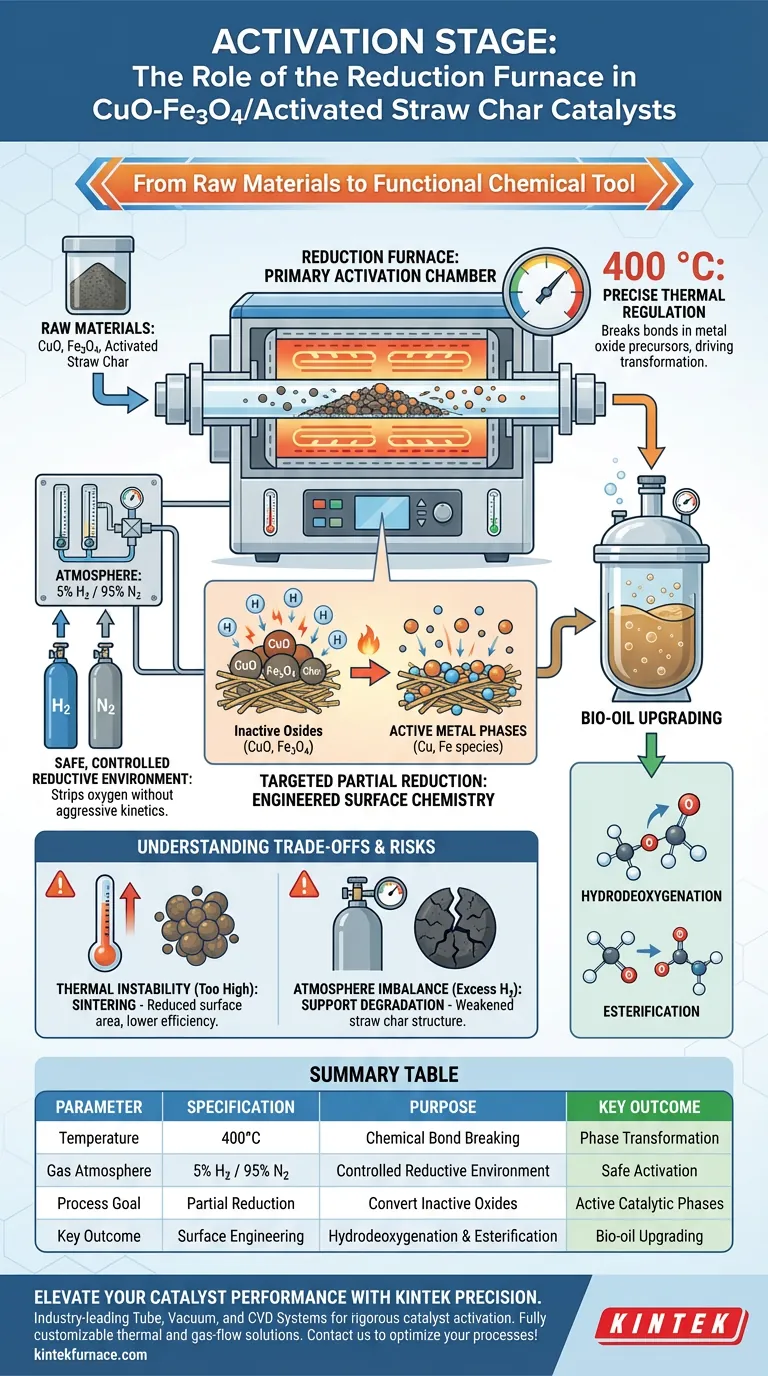

Der Reduktionsrohrofen fungiert als primäre Aktivierungskammer für CuO-Fe3O4/aktivierte Stroh-Kohle-Katalysatoren und schließt die Lücke zwischen Rohmaterialien und einem funktionellen chemischen Werkzeug.

Er bietet eine streng kontrollierte Umgebung – typischerweise bei 400°C mit einem stetigen Fluss von Wasserstoff-Stickstoff-Gemisch (normalerweise 5% H2) – um die partielle Reduktion von Metalloxidvorläufern zu ermöglichen. Diese thermische und chemische Behandlung wandelt inaktive Oxide in aktive Metallphasen um und erschließt die spezifischen katalytischen Eigenschaften, die für die Aufwertung von Bioöl erforderlich sind.

Durch die Einwirkung einer präzisen reduzierenden Hochtemperaturatmosphäre auf den Katalysator gestaltet der Ofen die Oberflächenchemie, die für kritische Reaktionen wie Hydrodeoxygenierung und Veresterung in überkritischen Ethanolumgebungen notwendig ist.

Die Mechanik der Katalysatoraktivierung

Erzeugung der reduzierenden Atmosphäre

Der Ofen ist für die Aufrechterhaltung einer stabilen, strömenden Atmosphäre aus Gasgemischen, insbesondere Wasserstoff und Stickstoff, verantwortlich.

Die primäre Referenz gibt eine typische Konzentration von 5% Wasserstoff (H2) an. Dieses spezifische Verhältnis ist entscheidend, da es das Reduktionsmittel (Wasserstoff) liefert, das benötigt wird, um Sauerstoffatome von den Metallvorläufern zu entfernen, ohne die Sicherheitsrisiken oder aggressiven Reaktionskinetiken von reinem Wasserstoff.

Präzise thermische Regelung

Die Temperaturkontrolle ist der Motor des Aktivierungsprozesses. Der Ofen muss eine konstante Temperatur von 400°C aufrechterhalten.

Bei diesem spezifischen thermischen Plateau ist die Energie ausreichend, um chemische Bindungen in den auf der Stroh-Kohle aufgebrachten Metalloxidvorläufern zu brechen. Dies treibt die Umwandlung von einem statischen Oxidzustand in eine chemisch aktive Phase an, die Reaktionen ermöglichen kann.

Gezielte partielle Reduktion

Das Ziel dieses Ofenbetriebs ist die partielle Reduktion, nicht unbedingt die vollständige Metallisierung.

Durch die Kontrolle der Expositionszeit und Temperatur stellt der Ofen sicher, dass die Metalloxide (CuO und Fe3O4) gerade genug modifiziert werden, um aktive Metallphasen zu bilden. Diese spezifische Oberflächenstruktur befähigt den Katalysator, Hydrodeoxygenierung (Entfernung von Sauerstoff) und Veresterung (Bildung von Estern) durchzuführen, was für die Aufwertung der Bioölqualität unerlässlich ist.

Verständnis der Kompromisse

Das Risiko thermischer Instabilität

Während das Ziel 400°C beträgt, können Abweichungen von der Heizrate oder der Halte-Temperatur des Ofens den Katalysator beeinträchtigen.

Wenn die Temperaturen zu stark ansteigen (momentan hohe Hitze), besteht die Gefahr des Sinterns, bei dem sich die aktiven Metallpartikel zusammenballen. Dies reduziert die Oberfläche und tötet effektiv die Effizienz des Katalysators ab, bevor er überhaupt verwendet wird.

Atmosphärisches Gleichgewicht

Das Gleichgewicht des Wasserstoffs ist ein heikler Kompromiss zwischen Reaktivität und struktureller Integrität.

Ein unzureichender Wasserstofffluss führt zu einer unvollständigen Aktivierung, wodurch der Katalysator unfähig wird, Bioöl aufzuwerten. Umgekehrt könnte eine unkontrollierte reduzierende Atmosphäre die aktivierte Stroh-Kohle-Trägermaterial potenziell abbauen und die physikalische Struktur schwächen, die die Metallpartikel festhält.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr CuO-Fe3O4/aktivierter Stroh-Kohle-Katalysator in überkritischen Ethanolumgebungen effektiv arbeitet, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der katalytischen Aktivität liegt: Priorisieren Sie die Präzision der 400°C Temperaturhaltung; Abweichungen hier werden die Hydrodeoxygenierungsfähigkeit direkt verändern.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Stabilität liegt: Überwachen Sie streng das 5% H2/N2-Gasgemisch, um eine kontrollierte partielle Reduktion ohne Beschädigung des Stroh-Kohle-Trägermaterials zu gewährleisten.

Erfolg hängt davon ab, den Reduktionsrohrofen nicht nur als Heizgerät, sondern als Präzisionswerkzeug zur Gestaltung spezifischer aktiver Zentren auf der Katalysatoroberfläche zu nutzen.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Temperatur | 400°C | Ermöglicht den Bruch chemischer Bindungen für die Phasenumwandlung |

| Gasatmosphäre | 5% H2 / 95% N2 | Bietet eine sichere, kontrollierte reduzierende Umgebung |

| Prozessziel | Partielle Reduktion | Wandelt inaktive Oxide in aktive katalytische Phasen um |

| Schlüsselergebnis | Oberflächentechnik | Ermöglicht Hydrodeoxygenierungs- und Veresterungsfähigkeiten |

Verbessern Sie Ihre Katalysatorleistung mit KINTEK Precision

Lassen Sie nicht thermische Instabilität oder inkonsistente Atmosphären die Effizienz Ihres Katalysators beeinträchtigen. KINTEK bietet branchenführende Rohr-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Katalysatoraktivierung und chemischen Forschung entwickelt wurden.

Gestützt auf F&E und Fertigungsexpertise sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre spezifischen thermischen Plateau- und Gasflussanforderungen zu erfüllen. Ob Sie Bioöl aufwerten oder komplexe Materialien synthetisieren, KINTEK gewährleistet jedes Mal eine gleichmäßige Erwärmung und präzise Kontrolle.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuelle Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Alhassan Ibrahim, El Barbary Hassan. Catalytic Upgrading of Rice Straw Bio-Oil via Esterification in Supercritical Ethanol over Bimetallic Catalyst Supported on Rice Straw Biochar. DOI: 10.3390/en17020407

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche allgemeinen Vorteile bieten Vakuumöfen? Reinheit, Präzision und Wiederholbarkeit erreichen

- Warum ist ein Vakuumofen im Prozessablauf zur Herstellung von Kohlenstoff-Nanosphären notwendig? Hohe Reinheit & Dispersion sichern

- Was ist der technische Zweck eines Vakuumdestillationssystems bei der VMPPS-Synthese? Erhöhung des Polymergewichts und der Reinheit

- Was ist die Funktion von industriellen Vakuum-Sinteröfen in der CMF-Produktion? Engineering von hochfesten Metallschäumen

- Wie werden Vakuumöfen bei der Nachbearbeitung von additiv gefertigten Teilen eingesetzt? Entfalten Sie das Potenzial von Hochleistungs-Metallteilen

- Was ist der Unterschied zwischen Härten und Vakuumhärten? Erzielen Sie überlegene, saubere Metallteile

- Welche Verbesserungen der mechanischen Eigenschaften können durch den Einsatz eines Vakuumofens erzielt werden? Steigerung von Festigkeit, Zähigkeit und Ermüdungslebensdauer

- Welche Arten von Pumpsystemen werden in Hochvakuumöfen verwendet? Ein wesentlicher Leitfaden für eine saubere und effiziente Verarbeitung