Der grundlegende Vorteil eines Vakuumofens ist seine Fähigkeit, eine außergewöhnlich reine und präzise kontrollierte Umgebung für die Wärmebehandlung zu schaffen. Durch die Entfernung der Luft und ihrer reaktiven Gase verhindern diese Öfen Kontamination und Oxidation, wodurch überlegene Materialeigenschaften, verbesserte Oberflächengüten und ein Maß an Prozesswiederholbarkeit erzielt werden, das herkömmliche Öfen nicht erreichen können.

Obwohl oft im Hinblick auf Temperaturkontrolle und Sauberkeit diskutiert, liegt der wahre Wert eines Vakuumofens in der Risikominderung. Er eliminiert atmosphärische Variablen und garantiert, dass die endgültigen Eigenschaften eines Materials allein das Ergebnis des thermischen Prozesses sind und nicht einer unkontrollierten Reaktion mit seiner Umgebung.

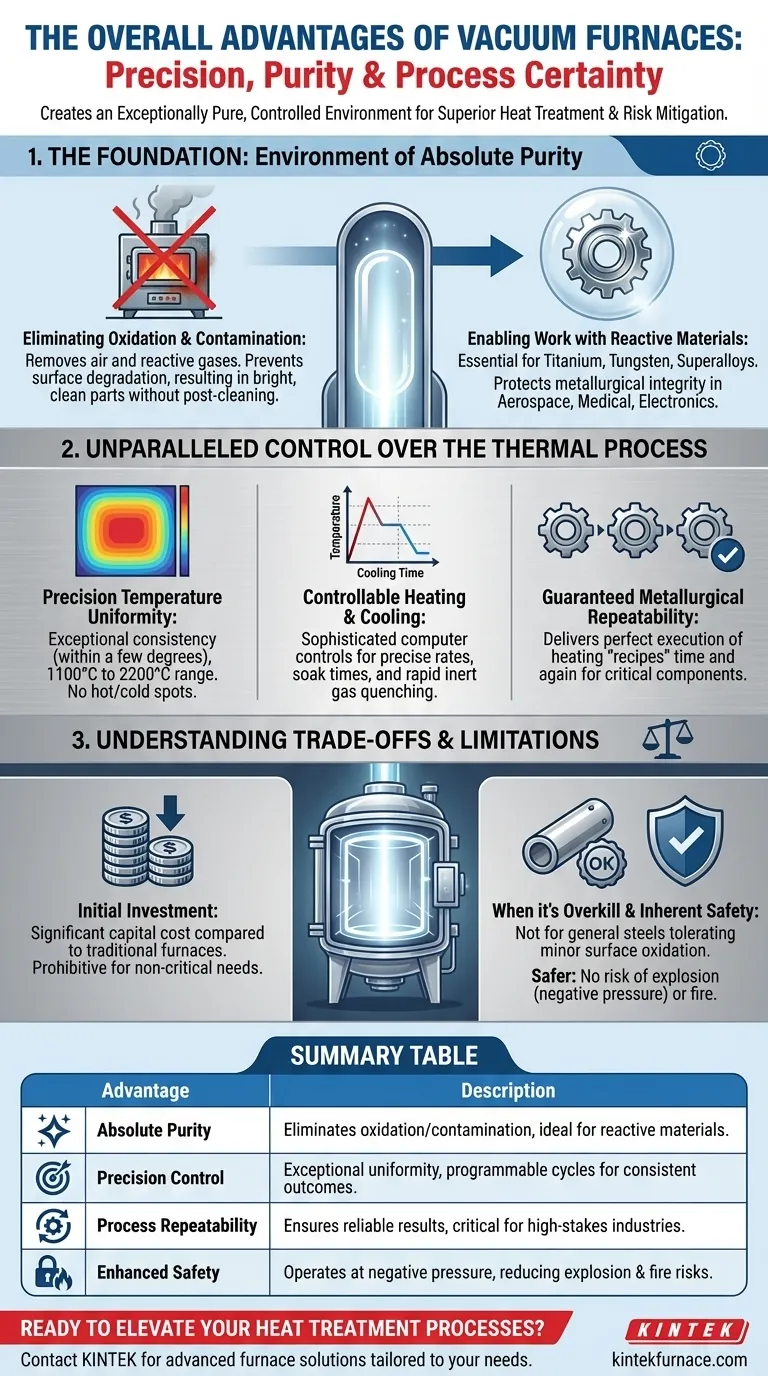

Die Grundlage: Eine Umgebung absoluter Reinheit

Der Hauptvorteil eines Vakuumofens ergibt sich aus dem, was er entfernt: die Atmosphäre. Dies verändert grundlegend die Natur der Hochtemperaturverarbeitung.

Eliminierung von Oxidation und Kontamination

In einem konventionellen Ofen reagieren der Sauerstoff und Stickstoff in der Luft mit der heißen Oberfläche eines Metalls. Dies führt zu Oxidation (Zunderbildung) und Entkohlung, die die Oberflächengüte und die mechanischen Eigenschaften des Teils beeinträchtigen.

Ein Vakuumofen pumpt nahezu die gesamte Luft aus seiner Kammer und schafft so eine inerte Umgebung. Dies verhindert Hochtemperaturreaktionen, was zu hellen, sauberen Teilen führt, die oft keine anschließende Reinigung erfordern.

Einsatz mit reaktiven Materialien ermöglichen

Materialien wie Titan, Wolfram, Molybdän und verschiedene Superlegierungen sind bei erhöhten Temperaturen hochreaktiv. Selbst Spuren von Sauerstoff können ihre metallurgische Integrität katastrophal beeinträchtigen.

Die luftfreie Umgebung eines Vakuumofens ist die einzige Möglichkeit, diese fortschrittlichen und reaktiven Materialien ordnungsgemäß wärmezubehandeln, was ihn zu einem unverzichtbaren Werkzeug in der Luft- und Raumfahrt-, Medizin- und Elektronikindustrie macht.

Unübertroffene Kontrolle über den thermischen Prozess

Die Entfernung der Atmosphäre gibt dem Bediener auch eine beispiellose Kontrolle über das Erhitzen und Abkühlen des Werkstücks.

Präzise Temperaturgleichmäßigkeit

Ohne Luftströmungen, die heiße und kalte Stellen verursachen, erreichen Vakuumöfen eine außergewöhnliche Temperaturgleichmäßigkeit, oft innerhalb weniger Grad über einen weiten Bereich von 1100°C bis 1500°C. Hochvakuummodelle können Temperaturen von bis zu 2200°C erreichen.

Diese Gleichmäßigkeit stellt sicher, dass jedes Teil in der Charge und jeder Abschnitt jedes Teils die exakt gleiche thermische Behandlung erhält.

Kontrollierbares Heizen und Kühlen

Moderne Vakuumöfen verwenden ausgeklügelte Computersteuerungen, um den gesamten thermischen Zyklus zu verwalten. Dies ermöglicht präzise programmierte Aufheizraten, Haltezeiten und Abkühlraten.

Viele Systeme integrieren eine schnelle Gasabschreckung, bei der Inertgase wie Stickstoff oder Argon verwendet werden, um Teile schnell und kontrolliert abzukühlen, was für die Erzielung spezifischer Härte- und Mikrostrukturziele entscheidend ist.

Garantierte metallurgische Wiederholbarkeit

Die Kombination aus einer reinen Umgebung und Computersteuerung liefert eine unübertroffene Prozesswiederholbarkeit. Sobald ein erfolgreiches Heiz-„Rezept“ entwickelt wurde, kann ein Vakuumofen es immer wieder perfekt ausführen.

Diese Konsistenz ist für kritische Komponenten von entscheidender Bedeutung, bei denen geringfügige Abweichungen in den Materialeigenschaften zum Versagen führen könnten.

Abwägung von Kompromissen und Einschränkungen

Obwohl leistungsstark, ist ein Vakuumofen nicht immer das richtige Werkzeug für jede Aufgabe. Eine objektive Abwägung seiner Kosten und Vorteile ist entscheidend.

Die Anfangsinvestition

Der Hauptnachteil der Vakuumofen-Technologie sind ihre Kosten. Dies sind komplexe Systeme, die im Vergleich zu herkömmlichen Atmosphärenöfen eine erhebliche Kapitalinvestition darstellen.

Diese Kosten können für Betriebe, die keinen klaren und konstanten Bedarf an hochreiner Wärmebehandlung haben, prohibitive sein.

Wann ein Vakuumofen überflüssig ist

Viele allgemeine Wärmebehandlungen an gewöhnlichen Kohlenstoffstählen erfordern nicht die absolute Reinheit eines Vakuums. Wenn die Anwendung geringfügige Oberflächenoxidation tolerieren kann, die später durch Kugelstrahlen oder Bearbeitung entfernt wird, ist ein konventioneller Ofen oft kostengünstiger.

Die Notwendigkeit eines Vakuumofens muss sorgfältig evaluiert werden, basierend auf dem spezifischen Material und den Leistungsanforderungen des fertigen Teils.

Inhärente Prozesssicherheit

Im Vergleich zu Druckbehältern oder brennstoffbeheizten Öfen bieten Vakuumöfen ein höheres Maß an Sicherheit. Der Betrieb bei Unterdruck bedeutet, dass kein Explosionsrisiko durch Überdruck besteht.

Darüber hinaus eliminiert die sauerstoffarme Umgebung praktisch das Brandrisiko durch brennbare Materialien oder Werkstückoxidation.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich nach den spezifischen Anforderungen Ihrer Materialien und Endanwendungskomponenten richten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochleistungs- oder reaktiven Legierungen liegt: Ein Vakuumofen ist unerlässlich, um katastrophale Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Sauberkeit der Teile und einer hellen Oberfläche liegt: Die Vakuumumgebung eliminiert die Ursache der meisten Hochtemperaturverfärbungen und Kontaminationen.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung absoluter Chargen-zu-Chargen-Konsistenz für kritische Komponenten liegt: Die computergesteuerte, wiederholbare Natur eines Vakuumofens ist seine größte Stärke.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung von Standardstählen mit geringem Budget liegt: Ein traditioneller Atmosphärenofen kann eine kostengünstigere Lösung sein, wenn die Anwendung geringfügige Oberflächenveränderungen tolerieren kann.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in Prozesssicherheit und die Qualität des Endprodukts.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Absolute Reinheit | Eliminiert Oxidation und Kontamination durch Entfernen der Luft, ideal für reaktive Materialien wie Titan und Superlegierungen. |

| Präzisionskontrolle | Bietet außergewöhnliche Temperaturgleichmäßigkeit und programmierbare Heiz-/Kühlzyklen für konsistente Ergebnisse. |

| Prozesswiederholbarkeit | Gewährleistet zuverlässige, wiederholbare Ergebnisse, die für die Luft- und Raumfahrt-, Medizin- und Elektronikindustrie entscheidend sind. |

| Erhöhte Sicherheit | Arbeitet bei Unterdruck, wodurch Explosionsrisiken und Brandgefahren reduziert werden. |

Bereit, Ihre Wärmebehandlungsprozesse mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen maßgeschneidert auf Ihre Bedürfnisse anzubieten. Unser Produktportfolio, das Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme umfasst, wird durch starke, tiefgehende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Lassen Sie sich nicht von Kontamination oder inkonsistenten Ergebnissen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen überlegene Materialeigenschaften und Prozesssicherheit für Ihr Labor liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung