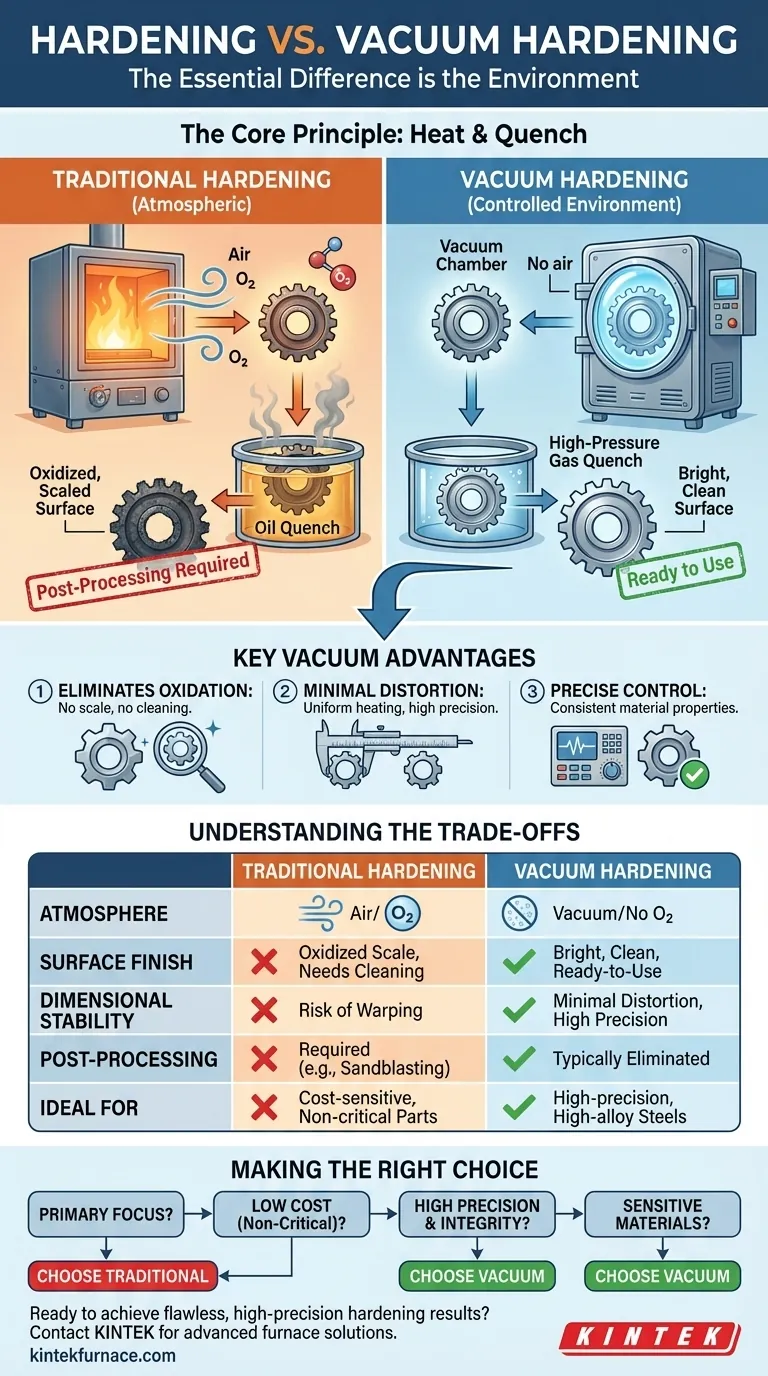

Im Kern ist das Vakuumhärten kein grundlegend anderes Verfahren als das traditionelle Härten, sondern vielmehr eine überlegene Umgebung, in der das Härten stattfindet. Während beim Härten stets Erhitzen und schnelles Abkühlen zur Erhöhung der Metallfestigkeit gehören, erfolgt dieser Prozess beim Vakuumhärten in einer Vakuumkammer. Diese einzige Änderung eliminiert Oberflächenoxidation und Verunreinigungen und liefert ein saubereres, präziseres und maßhaltigeres Endprodukt.

Der wesentliche Unterschied ist die Atmosphäre. Das traditionelle Härten erfolgt an der Luft, was zu Zunder auf der Oberfläche führt, der entfernt werden muss. Das Vakuumhärten erfolgt ohne Luft, was zu einer hellen, sauberen Oberfläche führt, die keine Nachbearbeitung erfordert und minimale Verformungen aufweist.

Was ist Härten? Ein grundlegender Überblick

Härten ist eine Kategorie von Wärmebehandlungsverfahren, die darauf abzielen, die Härte und damit die Festigkeit und Verschleißfestigkeit eines Metalls zu erhöhen. Es ist ein Eckpfeiler der Metallurgie zur Herstellung langlebiger Komponenten.

Das Kernprinzip: Erhitzen und Abschrecken

Der Prozess beinhaltet das Erhitzen eines Metalls, typischerweise Stahl, auf eine bestimmte kritische Temperatur. Bei dieser Temperatur ändert sich seine innere Kristallstruktur in eine Phase, die als Austenit bezeichnet wird.

Das Metall wird dann in einem Prozess, der als Abschrecken bezeichnet wird, schnell abgekühlt. Dieses schnelle Abkühlen fängt die Kristallstruktur in einer neuen, sehr harten und spröden Phase ein, die als Martensit bezeichnet wird. Dies macht das Metall hart.

Das Problem mit der Atmosphäre

Wenn in einem Standardofen durchgeführt, wird das Metall in Gegenwart von Sauerstoff erhitzt. Die heiße Metalloberfläche reagiert mit diesem Sauerstoff und bildet eine Schicht aus Oxidschicht. Dieser Zunder ist unerwünscht und muss später durch Verfahren wie Sandstrahlen oder Schleifen entfernt werden.

Wie Vakuumhärten den Prozess neu definiert

Das Vakuumhärten folgt dem gleichen Prinzip des Erhitzens und Abschreckens, führt jedoch den gesamten Zyklus in einem Vakuumofen durch. Diese kontrollierte Umgebung bietet erhebliche Vorteile.

Eliminierung von Oberflächenreaktionen

Durch das Entfernen der Luft aus der Ofenkammer zur Erzeugung eines Vakuums oder eines kontrollierten Teildrucks werden reaktive Gase wie Sauerstoff eliminiert. Dies verhindert die Bildung von Oxidschicht vollständig.

Der Prozess kann Temperaturen von bis zu 1.300 °C erreichen, während eine kontaminationsfreie Umgebung aufrechterhalten wird.

Das Ergebnis: Eine helle, saubere Oberfläche

Da keine Oxidation stattfindet, kommt das Metallteil mit einer hellen, sauberen metallischen Oberfläche aus dem Ofen. Dies eliminiert die Notwendigkeit jeglicher sekundärer Reinigungs- oder Veredelungsvorgänge, spart Zeit und bewahrt die ursprüngliche Oberfläche des Teils.

Präzision durch Kontrolle

Die kontrollierte Vakuumumgebung ermöglicht auch eine extrem gleichmäßige Erwärmung und Abkühlung. Dies reduziert die thermische Belastung der Komponente, was zu minimaler Verformung oder Deformation führt. Für Teile mit engen Maßtoleranzen ist dieses Maß an Präzision entscheidend.

Die Kompromisse verstehen

Die Wahl zwischen traditionellem Härten und Vakuumhärten ist eine Entscheidung, die auf den spezifischen Anforderungen der Komponente basiert, insbesondere hinsichtlich Qualität und Kosten.

Oberflächengüte und Nachbearbeitung

Beim traditionellen Härten müssen Sie nachfolgende Reinigungsschritte zur Entfernung von Zunder einplanen. Dies erhöht Zeit und Kosten und kann die Oberflächenmaße des Teils geringfügig verändern.

Das Vakuumhärten liefert ein Teil, das oft sofort nach der Behandlung einsatzbereit ist, ohne dass eine kostspielige und potenziell schädigende mechanische Reinigung erforderlich ist.

Maßhaltigkeit

Die ungleichmäßige Erwärmung und Abkühlung von atmosphärischen Öfen kann dazu führen, dass sich Teile verziehen. Obwohl dies beherrschbar ist, birgt es ein Risiko.

Das Vakuumhärten bietet eine überragende Maßhaltigkeit und ist daher die bevorzugte Methode für komplexe Geometrien, dünne Querschnitte und hochpräzise Komponenten, bei denen jede Verformung zu einem Versagen führen würde.

Kosten und Umweltauswirkungen

Das Vakuumhärten ist aufgrund der Komplexität und der Kosten der Ausrüstung im Allgemeinen ein teureres Verfahren. Diese anfänglichen Kosten können jedoch durch die Eliminierung der Notwendigkeit einer Nachbearbeitung ausgeglichen werden.

Es ist auch ein umweltfreundlicheres Verfahren, da das kontrollierte Abschrecken (oft mit Inertgas) die Emissionen und Abfälle reduziert, die mit dem traditionellen Öl- oder Wasserabschrecken verbunden sind.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich an den Endanforderungen Ihrer Komponente orientieren.

- Wenn Ihr Hauptaugenmerk auf niedrigen Kosten für unkritische Teile liegt: Traditionelles Härten ist oft ausreichend, vorausgesetzt, Sie berücksichtigen die notwendige Nachbehandlung.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision und Oberflächenintegrität liegt: Vakuumhärten ist die überlegene Wahl, da es saubere, maßgenaue Teile ohne Sekundäroperationen liefert.

- Wenn Sie mit hochlegierten Werkzeugstählen oder empfindlichen Materialien arbeiten: Die präzise Kontrolle des Vakuumhärtens ist unerlässlich, um unerwünschte Oberflächenreaktionen zu verhindern und optimale Materialeigenschaften zu gewährleisten.

Letztendlich ist die Wahl des richtigen Härteverfahrens eine strategische Entscheidung, die die Anforderungen des Endprodukts mit den gesamten Projektkosten in Einklang bringt.

Zusammenfassungstabelle:

| Merkmal | Traditionelles Härten | Vakuumhärten |

|---|---|---|

| Atmosphäre | Luft (Sauerstoff vorhanden) | Vakuum (kein Sauerstoff) |

| Oberflächengüte | Oxidierte Schicht, die gereinigt werden muss | Hell, sauber, sofort einsatzbereit |

| Maßhaltigkeit | Risiko von Verzug und Verformung | Minimale Verformung, hohe Präzision |

| Nachbearbeitung | Erforderlich (z.B. Sandstrahlen) | Typischerweise entfällt |

| Ideal für | Kostensensible, unkritische Teile | Hochpräzise, hochlegierte Stähle, empfindliche Materialien |

Bereit für makellose, hochpräzise Härtungsergebnisse?

KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen und spezialisierten Vakuum- und Atmosphärenöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen für Härten, Anlassen und mehr präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumhärtungslösungen die Qualität Ihrer Komponenten verbessern, die Nachbearbeitung eliminieren und die Maßhaltigkeit für Ihre kritischsten Teile gewährleisten können.

Holen Sie sich eine maßgeschneiderte Lösung

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung