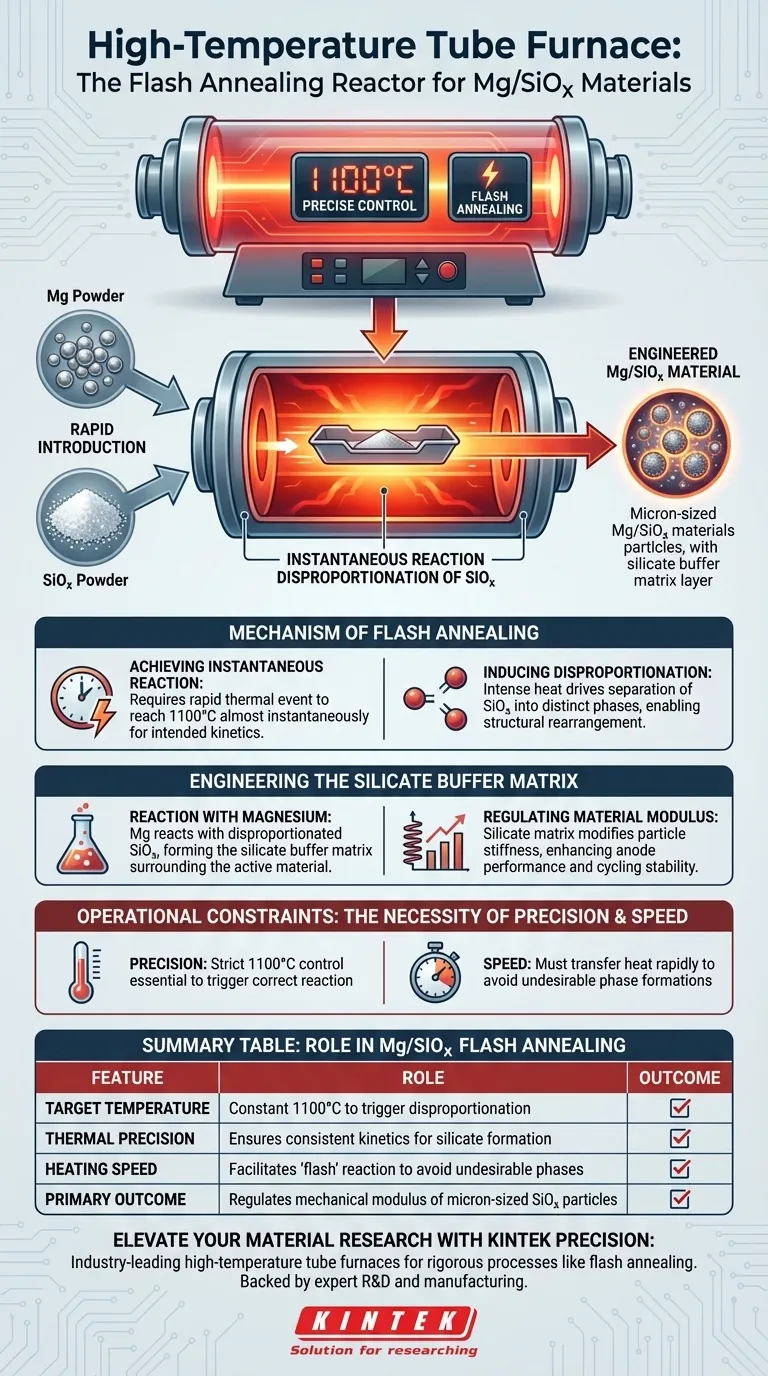

Bei der Herstellung von Mg/SiOx-Materialien fungiert der Hochtemperatur-Rohröfen als kritischer Reaktor für die Durchführung der Blitzglühung. Er bietet eine präzise kontrollierte thermische Umgebung, die in der Lage ist, 1100 Grad Celsius aufrechtzuerhalten, was für die Auslösung der schnellen Reaktion zwischen Siliziumoxid (SiOx) und Magnesiumpulver notwendig ist.

Durch die Aufrechterhaltung dieser spezifischen Hochtemperaturbedingung tut der Ofen mehr, als nur die Materialien zu erhitzen; er induziert eine sofortige Disproportionierungsreaktion. Dieser Prozess ist grundlegend für die Bildung einer Silikat-Puffermatrix, die den mechanischen Modul von mikrometergroßen SiOx-Anodenmaterialien reguliert.

Der Mechanismus der Blitzglühung

Erreichen einer sofortigen Reaktion

Die Kernfunktion des Rohröfens in diesem spezifischen Protokoll ist die Ermöglichung eines schnellen thermischen Ereignisses.

Im Gegensatz zu langsam erhitzenden Methoden erfordert die Blitzglühung, dass die Materialien fast sofort 1100 Grad Celsius erreichen. Der Rohröfen muss diese Temperatur mit hoher Präzision aufrechterhalten, um sicherzustellen, dass die Reaktionskinetik wie beabsichtigt abläuft.

Induzieren der Disproportionierung

Die intensive Hitze, die vom Ofen geliefert wird, treibt die Disproportionierung von SiOx an.

Dieser chemische Prozess beinhaltet die Trennung des Siliziumoxids in verschiedene Phasen. Ohne die stabile Hochtemperaturumgebung, die vom Ofen bereitgestellt wird, würde diese interne strukturelle Umordnung nicht effizient stattfinden.

Konstruktion der Silikat-Puffermatrix

Reaktion mit Magnesium

Innerhalb der beheizten Zone des Ofens reagiert das Magnesiumpulver mit dem disproportionierte SiOx.

Diese Reaktion ist chemisch aggressiv und beruht auf der vom Ofen gelieferten thermischen Energie, um vollständig abzulaufen. Das Ergebnis ist die Bildung einer Silikat-Puffermatrix, die das aktive Siliziummaterial umgibt.

Regulierung des Materialmoduls

Das ultimative Ziel der Verwendung des Ofens für diesen Prozess ist die mechanische Regulierung.

Durch die erfolgreiche Bildung der Silikat-Puffermatrix modifiziert der Prozess den Modul (Steifigkeit) der mikrometergroßen SiOx-Partikel. Diese strukturelle Veränderung ist entscheidend für die Leistung des Materials als Anode, da sie ihm wahrscheinlich hilft, die Ausdehnung und Kontraktion während des Batteriezyklus zu überstehen.

Verständnis der Betriebsbeschränkungen

Die Notwendigkeit von Präzision

Die Wirksamkeit dieses Prozesses beruht vollständig auf der thermischen Genauigkeit.

Die primäre Referenz betont eine präzise kontrollierte Umgebung. Abweichungen vom 1100-Grad-Ziel können dazu führen, dass die spezifische Disproportionierung, die erforderlich ist, nicht ausgelöst wird, oder zu unvollständigen Reaktionen zwischen Mg und SiOx führen.

Die "Flash"-Anforderung

Die Natur der "Blitz"-Glühung impliziert Geschwindigkeit.

Wenn der Ofen die Wärme nicht schnell genug an die Probe übertragen kann – oder wenn die Probe zu langsam eingeführt wird –, geht die "sofortige" Bedingung verloren. Dies könnte zu alternativen, weniger wünschenswerten Phasenbildungen führen, anstatt zur angestrebten Silikat-Puffermatrix.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Mg/SiOx-Anodenmaterialien zu maximieren, beachten Sie bei Ihrer thermischen Verarbeitungsausrüstung Folgendes:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihr Ofen genau 1100 °C halten kann, um die Bildung der Silikat-Puffermatrix zu gewährleisten, die den Modul des Materials reguliert.

- Wenn Ihr Hauptaugenmerk auf Reaktionseffizienz liegt: Überprüfen Sie, ob Ihr Ladesystem und Ihr Ofendesign die schnelle ("Blitz"-) Einführung von Wärme ermöglichen, um eine sofortige Disproportionierung zu induzieren.

Der Hochtemperatur-Rohröfen ist das entscheidende Werkzeug, das Rohpulver in ein konstruiertes, strukturell reguliertes Anodenmaterial verwandelt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Mg/SiOx-Blitzglühung |

|---|---|

| Zieltemperatur | Konstante 1100 °C zur Auslösung der Disproportionierung |

| Thermische Präzision | Gewährleistet konsistente Reaktionskinetik für die Silikatbildung |

| Aufheizgeschwindigkeit | Ermöglicht "Blitz"-Reaktion zur Vermeidung unerwünschter Phasen |

| Primäres Ergebnis | Reguliert den mechanischen Modul von mikrometergroßen SiOx-Partikeln |

Werten Sie Ihre Materialforschung mit KINTEK-Präzision auf

Präzision ist der Unterschied zwischen einer erfolgreichen Reaktion und einem fehlgeschlagenen Experiment. KINTEK bietet branchenführende Hochtemperatur-Rohröfen, die speziell für anspruchsvolle Prozesse wie Blitzglühung und Disproportionierung entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir kundenspezifische Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die exakten thermischen Umgebungen aufrechtzuerhalten, die Ihre Mg/SiOx-Materialien benötigen.

Bereit, die thermische Verarbeitung Ihres Labors zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte kundenspezifische Lösung für Ihre einzigartigen Hochtemperaturanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Tuan Lv, Kaifu Huo. Modulus‐Engineered Silicates‐Buffering Matrix for Enhanced Lithium Storage of Micro‐Sized SiO<sub>x</sub> Anodes. DOI: 10.1002/smtd.202500556

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche grundlegenden physikalischen Bedingungen bietet eine Röhrenofen bei der zweistufigen Synthese von WS2? Master Film Growth

- Welche Rolle spielt eine Hochtemperatur-Röhrenofen bei der Herstellung von TiO2-alpha-Ga2O3-Heterostrukturen?

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der Carbonisierung von Biomasse? Präzision bei der Synthese von porösem Kohlenstoff erreichen

- Welche metallurgischen Prozesse werden in Horizontalöfen durchgeführt? Präzise Wärmebehandlung und Sintern entdecken

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens bei der aerosolfgestützten Sprühpyrolyse? | KINTEK

- Warum wird ein Hochtemperatur-Rohrofen mit Inertschutz für PCFC benötigt? Master-Carbonisierung für Verbundwerkstoffe

- Welche Arten von Heizelementen können in Rohröfen mit geteiltem Mantel verwendet werden? Wählen Sie SiC oder MoSi2 für optimale Leistung

- Wofür werden Rohröfen üblicherweise verwendet?Präzisionsheizlösungen für Labor und Industrie