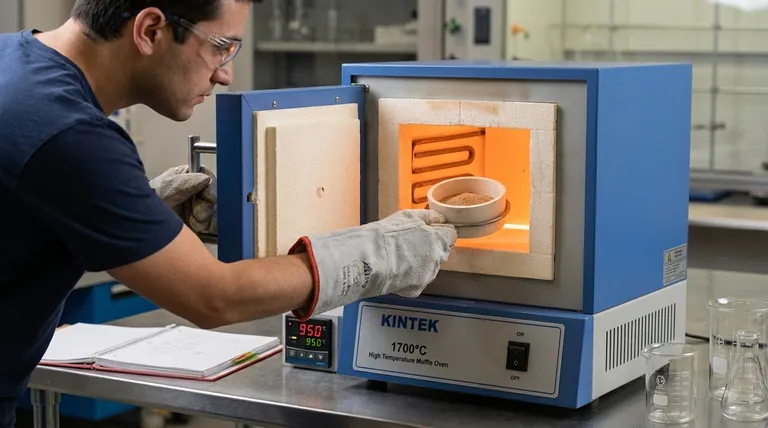

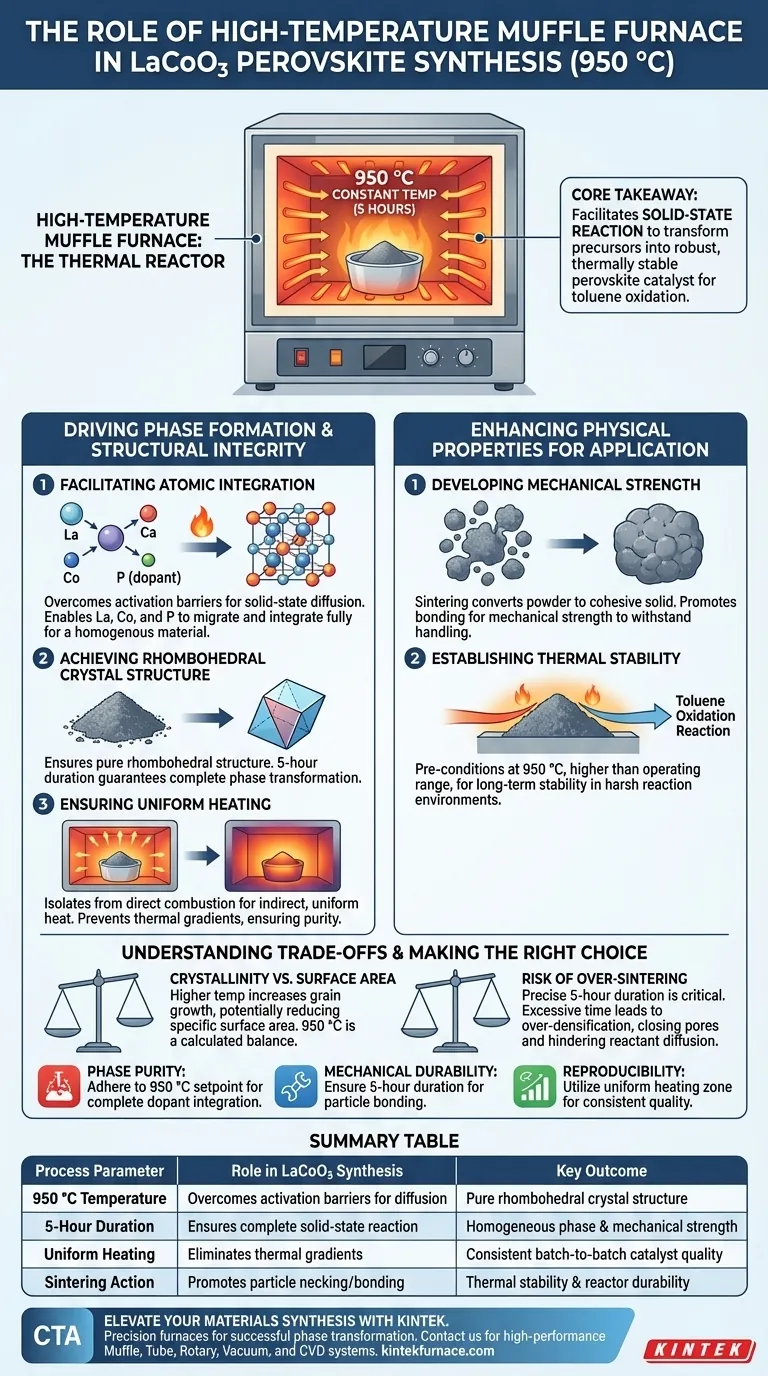

Ein Hochtemperatur-Muffelofen dient als präziser thermischer Reaktor, der zur Stabilisierung der LaCoO3-Perowskitstruktur erforderlich ist. Er fungiert als kontrollierte Umgebung, die konstant 950 °C für fünf Stunden aufrechterhält und die thermische Energie liefert, die für die Atomdiffusion benötigt wird. Dieser Prozess integriert Lanthan, Kobalt und Dotierstoffe wie Phosphor in ein einziges, reines rhomboedrisches Kristallgitter.

Kernbotschaft Der Muffelofen ist nicht nur ein Heizgerät; er ist das Werkzeug, das die Festkörperreaktion ermöglicht, die erforderlich ist, um Rohvorläufer in einen mechanisch robusten und thermisch stabilen Perowskit-Katalysator für die effiziente Toluoloxidation umzuwandeln.

Förderung der Phasenbildung und strukturellen Integrität

Ermöglichung der atomaren Integration

Bei 950 °C liefert der Ofen ausreichend Energie, um Aktivierungsbarrieren für die Festkörperdiffusion zu überwinden.

Diese Wärme ermöglicht es einzelnen Elementen – insbesondere Lanthan, Kobalt und Phosphor –, zu wandern und sich vollständig in das Kristallgitter zu integrieren. Diese atomare Umlagerung ist entscheidend für die Schaffung eines homogenen Materials und nicht einer Mischung aus getrennten Oxiden.

Erreichen der rhomboedrischen Kristallstruktur

Die Hauptaufgabe dieser spezifischen Wärmebehandlung besteht darin, die Bildung einer reinen rhomboedrischen Struktur sicherzustellen.

Ohne die anhaltende 950 °C-Umgebung kann das Material möglicherweise nicht richtig kristallisieren oder instabile Zwischenphasen beibehalten. Die fünfstündige Dauer stellt sicher, dass die Phasenumwandlung im gesamten Materialvolumen abgeschlossen ist.

Gewährleistung einer gleichmäßigen Erwärmung

Muffelöfen sind so konzipiert, dass sie das Material von der direkten Brennstoffverbrennung isolieren und eine indirekte, gleichmäßige Wärme liefern.

Diese Gleichmäßigkeit ist während des Sinterprozesses entscheidend, um thermische Gradienten zu vermeiden. Ungleichmäßige Erwärmung könnte zu inkonsistentem Kristallwachstum oder inneren Spannungen führen, die die Reinheit der Perowskitphase beeinträchtigen.

Verbesserung der physikalischen Eigenschaften für die Anwendung

Entwicklung mechanischer Festigkeit

Der Sinterprozess wandelt lose Pulverpresslinge in eine zusammenhängende feste Masse um.

Durch Erhitzen des Materials unter seinen Schmelzpunkt fördert der Ofen das Sintern und die Bindung zwischen den Partikeln. Dies verleiht dem Katalysator die mechanische Festigkeit, die notwendig ist, damit er physischer Handhabung und Beladung des Reaktors standhält, ohne zu zerbröseln.

Herstellung thermischer Stabilität

Die Behandlung bei 950 °C bereitet das Material auf raue Betriebsumgebungen vor.

Durch die Synthese des Materials bei einer Temperatur, die höher ist als sein beabsichtigter Betriebsbereich, stellt der Ofen sicher, dass der Katalysator thermisch stabil bleibt. Diese Stabilität ist entscheidend für die langfristige Leistung bei Toluoloxidationsreaktionen, bei denen der Katalysator über die Zeit hinweg einer Degradation widerstehen muss.

Verständnis der Kompromisse

Ausgleich von Kristallinität und Oberfläche

Während das Hochtemperatursintern eine stabile Kristallstruktur gewährleistet, birgt es einen natürlichen Kompromiss in Bezug auf die Oberfläche.

Höhere Temperaturen fördern das Kornwachstum, was die für katalytische Reaktionen verfügbare spezifische Oberfläche verringern kann. Der Parameter von 950 °C ist ein berechneter Ausgleich: hoch genug, um Phasenreinheit und Stabilität zu gewährleisten, aber kontrolliert, um die katalytische Aktivität aufrechtzuerhalten.

Das Risiko des Übersinterns

Die präzise Steuerung der Ofendauer (fünf Stunden) ist ebenso kritisch wie die Temperatur.

Eine Verlängerung des Prozesses über die notwendige Zeit hinaus kann zu übermäßiger Verdichtung führen. Dies verschließt die Porosität und behindert potenziell die Diffusion von Reaktanten (wie Toluol) zu den aktiven Zentren innerhalb der Katalysatorstruktur.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität der LaCoO3-Synthese zu maximieren, wenden Sie die Ofenparameter basierend auf Ihren spezifischen katalytischen Anforderungen an:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Halten Sie sich strikt an den 950 °C-Sollwert, um die vollständige Integration von Dotierstoffen wie Phosphor in das rhomboedrische Gitter sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Stellen Sie sicher, dass die fünfstündige Dauer eingehalten wird, um eine ausreichende Partikelbindung und strukturelle Konsolidierung für den Langzeitgebrauch zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Nutzen Sie die gleichmäßige Heizzone des Muffelofens, um thermische Gradienten zu eliminieren, die zu Inkonsistenzen von Charge zu Charge führen.

Der Muffelofen wandelt ein chemisches Potenzial in eine strukturelle Realität um und stellt sicher, dass Ihr Katalysator nicht nur chemisch korrekt, sondern auch physisch in der Lage ist, die Aufgabe zu erfüllen.

Zusammenfassungstabelle:

| Prozessparameter | Rolle bei der LaCoO3-Synthese | Wichtigstes Ergebnis |

|---|---|---|

| 950 °C Temperatur | Überwindet Aktivierungsbarrieren für die Diffusion | Reine rhomboedrische Kristallstruktur |

| 5-Stunden-Dauer | Gewährleistet vollständige Festkörperreaktion | Homogene Phase & mechanische Festigkeit |

| Gleichmäßige Erwärmung | Eliminiert thermische Gradienten | Konsistente Katalysatorqualität von Charge zu Charge |

| Sinterwirkung | Fördert Partikel-Nicking/Bindung | Thermische Stabilität & Reaktorhaltbarkeit |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzision ist der Unterschied zwischen einer erfolgreichen Phasenumwandlung und einer fehlgeschlagenen Charge. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle anpassbar an Ihre spezifischen Temperatur- und Atmosphärenanforderungen. Ob Sie LaCoO3-Perowskite oder fortschrittliche Keramiken synthetisieren, unsere Öfen bieten die thermische Stabilität und Gleichmäßigkeit, die Ihre Forschung erfordert.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Li Yang, Zongping Shao. Rational Design of a Perovskite‐Type Catalyst for Toluene Oxidation Via Simultaneous Phosphorus Doping and Post‐Synthesis Acidic Etching. DOI: 10.1002/eem2.70115

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Funktion einer thermischen Zyklustestkammer für biomimetische Speicher? Leistung und Stabilität sicherstellen

- Was ist der Hauptzweck der Verwendung von industriellen Kammerwiderstandsofen? Stabilität in der additiven Fertigung gewährleisten

- Für welche Arten von Anwendungen werden Muffelöfen üblicherweise eingesetzt? Wesentliche Verwendungszwecke in der Materialanalyse, der Wärmebehandlung und der Synthese

- Warum ist ein Labor-Hochtemperatur-Muffelofen für Komatiitglas unerlässlich? Erreichen Sie 1530°C Präzision

- Was ist ein Chargenofen? Maximale Flexibilität und Präzision für Ihre Wärmebehandlung

- Was ist der Mechanismus eines Muffelofens bei der Herstellung von aktivem Magnesiumoxidpulver? Expertenratgeber

- Welche Designmerkmale von Muffelöfen tragen zu ihrer Effizienz bei? Entdecken Sie Schlüsselfunktionen für überlegene Leistung

- Wie trägt eine hochpräzise Muffelofen zur Bewertung von Beschichtungen bei? Einblicke in den 1100°C-Oxidationstest