In der industriellen Wärmebehandlung ist ein Chargenofen ein System, das darauf ausgelegt ist, Materialien eine einzelne, diskrete Charge oder „Batch“ nach der anderen zu verarbeiten. Im Gegensatz zu kontinuierlichen Systemen, bei denen Materialien ständig durchfließen, behandelt ein Chargenofen eine einzelne, spezifische Gruppe von Teilen durch einen gesamten thermischen Zyklus, bevor die nächste Gruppe eingeführt wird. Selbst komplexe Modelle mit mehreren Kammern, z. B. zum Heizen und Kühlen, verarbeiten immer noch eine integrale Charge nach der anderen.

Das entscheidende Merkmal eines Chargenofens ist nicht nur die Verarbeitung einer Charge nach der anderen, sondern die außergewöhnliche Prozessflexibilität und Präzision, die diese Methode bietet. Sie ermöglicht ein einzigartiges, maßgeschneidertes thermisches Rezept für jede einzelne Charge, die in das System gelangt.

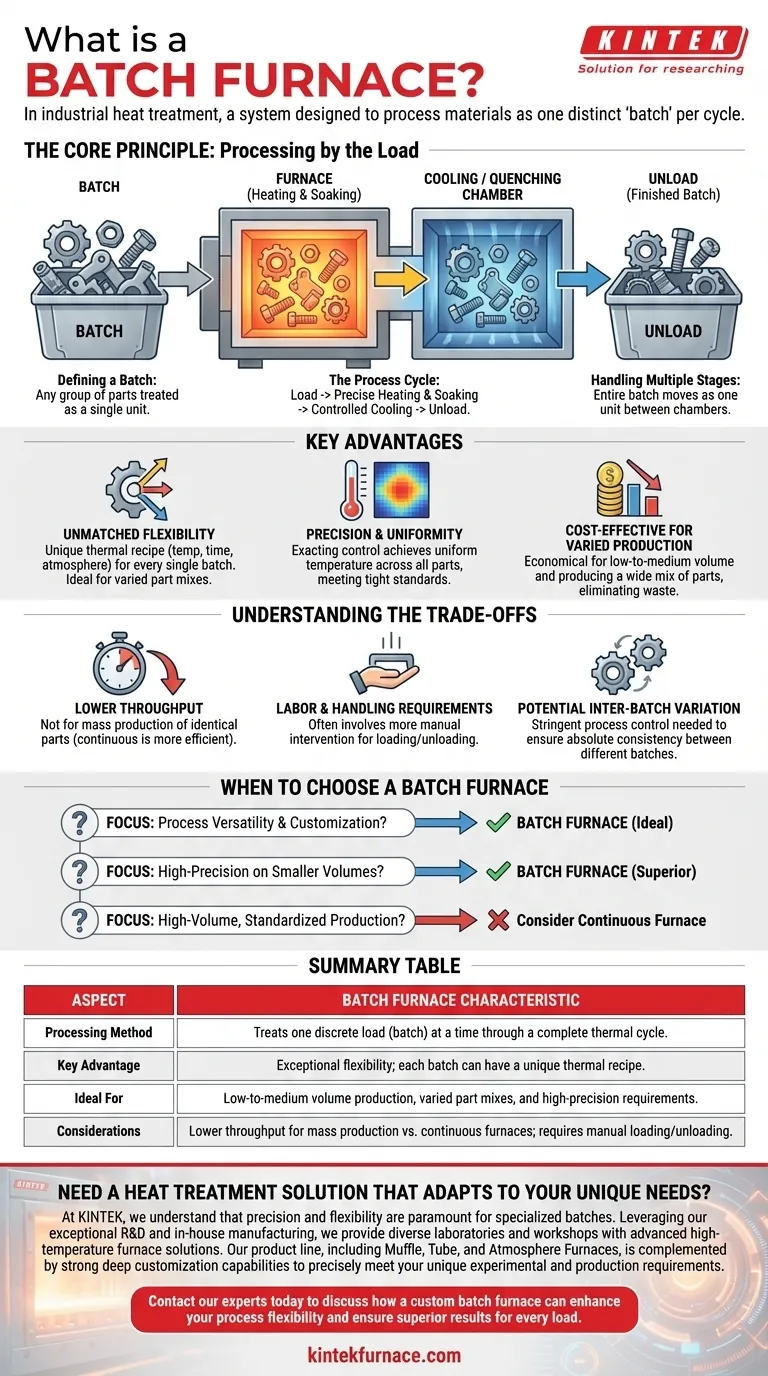

Das Kernprinzip: Verarbeitung nach Charge

Der Chargenofen arbeitet nach einem einfachen, leistungsstarken Prinzip: eine diskrete Materialmenge als eine einzige Einheit während des gesamten Wärmebehandlungsprozesses zu behandeln.

Definition einer „Charge“

Eine Charge ist jede Gruppe von Teilen, die zusammen in den Ofen geladen werden. Dies kann von einer Handvoll großer Komponenten bis zu Tausenden kleiner Befestigungselemente reichen, die alle mit demselben thermischen Profil behandelt werden.

Der Prozesszyklus

Ein typischer Zyklus umfasst das Laden der Charge, die Durchführung eines präzisen Heiz- und Halteprogramms, gefolgt von einer kontrollierten Abkühl- oder Abschrecksequenz. Der gesamte Ofen ist dieser einzelnen Charge gewidmet, bis der Zyklus abgeschlossen und die Teile entladen sind.

Umgang mit mehreren Stufen

Einige fortschrittliche Chargenöfen, wie z. B. Schutzgas-Abschrecköfen, verfügen über separate Kammern zum Heizen und Kühlen. Das Prinzip bleibt jedoch dasselbe: Die gesamte Charge bewegt sich als eine Einheit von der Heizkammer zur Kühlkammer, wobei ihre Integrität als eine Ladung erhalten bleibt.

Hauptvorteile des Chargenansatzes

Die Entscheidung für einen Chargenofen wird durch seine einzigartigen Vorteile bestimmt, die für viele Fertigungs- und metallurgische Anwendungen unerlässlich sind.

Unübertroffene Prozessflexibilität

Da jeder Zyklus unabhängig ist, kann jede Charge eine völlig andere Behandlung erhalten. Dies ermöglicht es Ihnen, Temperatur, Zeit und Atmosphäre von einer Charge zur nächsten zu ändern, was ihn perfekt für Betriebe macht, die unterschiedliche Teilegrößen, Materialgüten und Wärmebehandlungsspezifikationen handhaben.

Präzision und Gleichmäßigkeit

Chargenöfen bieten eine exakte Kontrolle über Heiz- und Kühlraten. Durch die Behandlung einer statischen Ladung in einer geschlossenen Umgebung ist es einfacher, eine gleichmäßige Temperatur über alle Teile in der Charge zu erreichen, was für die Einhaltung strenger metallurgischer Standards entscheidend ist.

Kosteneffizienz für vielfältige Produktion

Für die Produktion mit geringem bis mittlerem Volumen oder für die Herstellung einer breiten Mischung verschiedener Teile ist ein Chargenofen äußerst wirtschaftlich. Er eliminiert die hohen Betriebskosten und den Energieverlust, die beim Betrieb eines großen, kontinuierlichen Systems für eine kleine oder nicht standardmäßige Aufgabe entstehen würden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der Chargenofen keine Universallösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Geringerer Durchsatz für die Massenproduktion

Der primäre Kompromiss ist das Produktionsvolumen. Für die Herstellung einer großen Menge identischer Teile ist ein Durchlaufofen, der Material in einem ununterbrochenen Fluss verarbeitet, fast immer effizienter und kostengünstiger.

Arbeits- und Handhabungsanforderungen

Die Chargenverarbeitung erfordert im Vergleich zu vollautomatischen Durchlaufanlagen oft mehr manuellen Eingriff beim Be- und Entladen. Dies kann zu höheren Arbeitskosten und einer Abhängigkeit von der Bedienerplanung führen.

Potenzial für Variationen zwischen den Chargen

Während die Gleichmäßigkeit innerhalb einer einzelnen Charge ausgezeichnet ist, können leichte Variationen zwischen verschiedenen Chargen auftreten, wenn die Prozessparameter nicht jedes Mal perfekt repliziert werden. Dies erfordert eine strenge Prozesskontrolle, um absolute Konsistenz über einen großen Produktionslauf hinweg zu gewährleisten.

Wann ein Chargenofen zu wählen ist

Ihre operativen Ziele bestimmen, ob ein Chargenofen das richtige Werkzeug für die Aufgabe ist.

- Wenn Ihr Hauptaugenmerk auf Prozessvielseitigkeit und Anpassung liegt: Ein Chargenofen ist die ideale Wahl für die Handhabung einer breiten Mischung von Teilegeometrien, Materialien und Wärmebehandlungsspezifikationen.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Ergebnissen bei kleineren Mengen liegt: Die überlegene Temperaturregelung und Gleichmäßigkeit eines Chargenofens gewährleisten eine gleichbleibende Qualität für spezialisierte oder Klein- bis Mittelserien.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, standardisierter Produktion liegt: Sie sollten einen Durchlaufofen in Betracht ziehen, da dessen automatisierte, ununterbrochene Verarbeitung für dieses spezifische Ziel typischerweise effizienter ist.

Letztendlich ist die Auswahl eines Chargenofens eine strategische Entscheidung, um die Anpassungsfähigkeit und Präzision für jede spezifische Charge, die Sie verarbeiten, zu priorisieren.

Zusammenfassungstabelle:

| Aspekt | Merkmale des Chargenofens |

|---|---|

| Verarbeitungsmethode | Behandelt eine diskrete Ladung (Charge) nach der anderen durch einen vollständigen thermischen Zyklus. |

| Hauptvorteil | Außergewöhnliche Flexibilität; jede Charge kann ein einzigartiges thermisches Rezept haben. |

| Ideal für | Produktion mit geringem bis mittlerem Volumen, vielfältige Teilemischungen und hohe Präzisionsanforderungen. |

| Überlegungen | Geringerer Durchsatz für die Massenproduktion im Vergleich zu Durchlauföfen; erfordert manuelles Be- und Entladen. |

Benötigen Sie eine Wärmebehandlungslösung, die sich an Ihre einzigartigen Produktionsanforderungen anpasst?

Bei KINTEK verstehen wir, dass Präzision und Flexibilität für spezialisierte Chargen von größter Bedeutung sind. Durch unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung bieten wir verschiedenen Laboren und Werkstätten fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr- und Atmosphäreöfen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein kundenspezifischer Chargenofen Ihre Prozessflexibilität verbessern und überragende Ergebnisse für jede Charge gewährleisten kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist ein Quarzdurchlaufofen und was ist seine Hauptfunktion? Unverzichtbar für die Echtzeit-Materialbeobachtung

- Was sind die Hauptmerkmale eines Quarzrohrrohrofens? Entdecken Sie Hochtemperaturpräzision für Ihr Labor

- Welche technischen Anforderungen beeinflussen die externe thermische Festigkeit von Ofenrohren? Optimierung für Hochtemperaturanwendungen

- Was passiert mit konvektiven und strahlenden Wärmeübertragungseffekten bei hohen Ofengastemperaturen? Strahlung dominiert für überragende Erwärmung

- Was ist die Notwendigkeit der Verwendung vakuumversiegelter Quarzrohre? Gewährleistung der Integrität bei der Wärmebehandlung von Ti-Cu-Legierungen