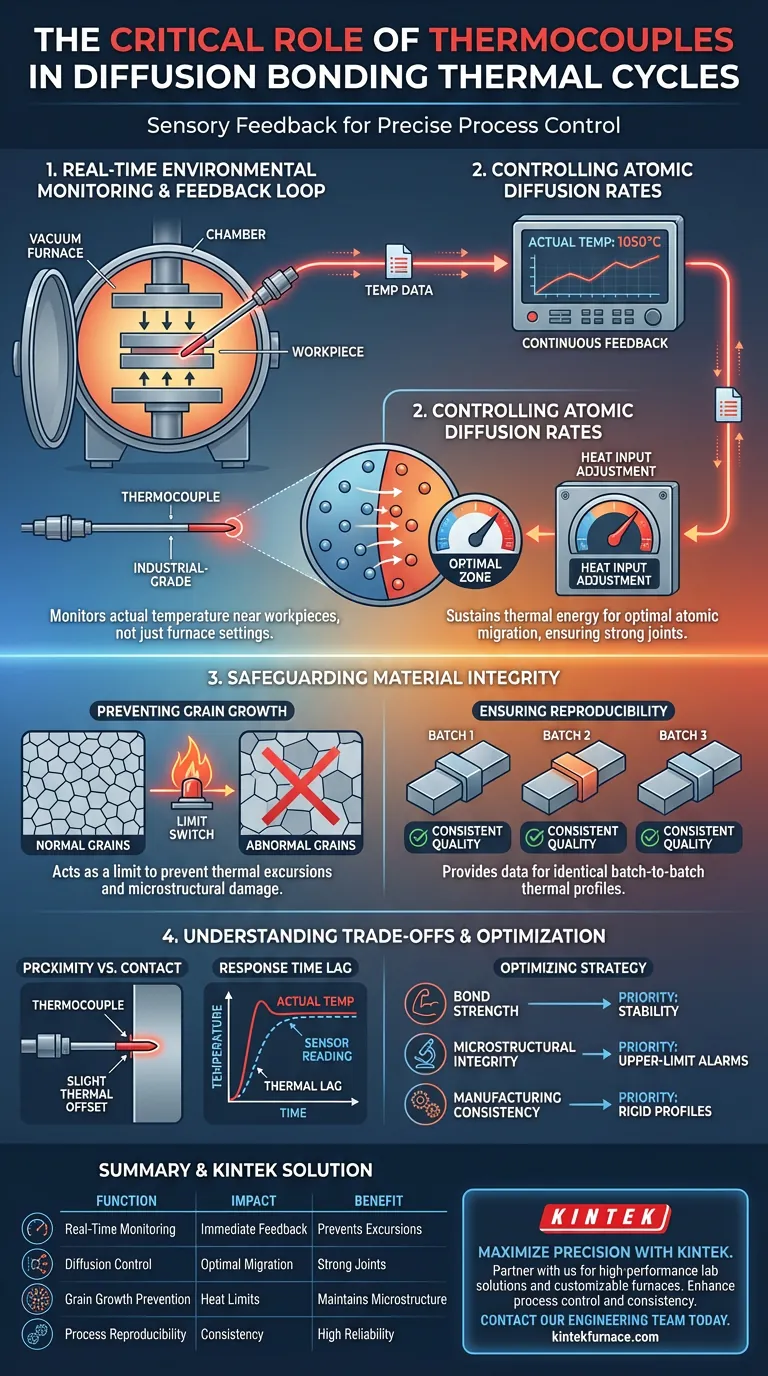

Industrielle Thermoelemente dienen als kritische sensorische Rückkopplungsschleife während des Diffusionsschweißprozesses. In unmittelbarer Nähe zu den Werkstücken platziert, überwachen sie die tatsächliche Temperatur in Echtzeit während der aktiven Schweißphase und der anschließenden Ausglühzyklen, um sicherzustellen, dass die thermische Umgebung den präzisen Anforderungen des Fügeprozesses entspricht.

Der Erfolg der Diffusionsbindung beruht auf der Steuerung der Energie, die für die Migration von Atomen über eine Grenzfläche benötigt wird. Thermoelemente liefern die notwendigen Daten, um diese atomare Diffusionsrate zu steuern und gleichzeitig die Wärme streng zu begrenzen, um strukturelle Degradation zu verhindern.

Die Mechanik der Prozesssteuerung

Um die Notwendigkeit dieser Sensoren zu verstehen, muss man betrachten, wie die Temperatur die physikalischen Eigenschaften der Verbindung bestimmt.

Echtzeit-Umgebungsüberwachung

Die Hauptfunktion des Thermoelements ist die kontinuierliche, sofortige Rückmeldung über den thermischen Zustand der Kammer.

Da sie in der Nähe der Proben angebracht sind, messen sie die Umgebung, die das Teil tatsächlich erfährt, und nicht nur die theoretische Einstellung der Heizelemente des Ofens.

Steuerung der atomaren Diffusionsraten

Die Diffusionsbindung wird durch die Migration von Atomen über die Grenzfläche zweier Oberflächen angetrieben.

Diese atomare Bewegung ist sehr empfindlich gegenüber thermischer Energie. Die Thermoelemente stellen sicher, dass die Temperatur hoch genug bleibt, um die optimale Diffusionsrate für eine starke, hohlraumfreie Verbindung aufrechtzuerhalten.

Schutz der Materialintegrität

Über die Sicherstellung der Verbindung hinaus spielen Thermoelemente eine defensive Rolle beim Schutz der Basismaterialien.

Verhinderung von abnormalem Kornwachstum

Übermäßige Hitze ist der Feind der Materialmikrostruktur.

Wenn die Temperatur das Zielfenster überschreitet, können die Materialkörner unkontrolliert wachsen und das Endteil schwächen. Thermoelemente fungieren als Endschalter und verhindern diese thermischen Ausreißer, die zu abnormalem Kornwachstum führen.

Sicherstellung der Prozesswiederholbarkeit

Für industrielle Anwendungen reicht ein einmaliger Erfolg nicht aus; der Prozess muss wiederholbar sein.

Durch die strenge Überwachung des thermischen Profils sowohl der Schweiß- als auch der Ausglühphasen liefern Thermoelemente die Daten, die zur Gewährleistung der Konsistenz von Charge zu Charge erforderlich sind.

Verständnis der Kompromisse

Obwohl Thermoelemente unerlässlich sind, erfordert ihre Nutzung ein Verständnis ihrer physikalischen Grenzen in industriellen Umgebungen.

Nähe vs. Kontakt

Der Verweis besagt, dass Thermoelemente in der Nähe der Proben angebracht sind.

Dies bedeutet, dass es einen leichten thermischen Versatz zwischen der Sensormessung und der tatsächlichen Kerntemperatur des Teils geben kann, insbesondere in großen Vakuumöfen.

Reaktionszeitverzögerung

Industrielle Sensoren sind robust, können aber eine langsamere Reaktionszeit haben als empfindliche Laborsensoren.

Schnelle Temperaturspitzen können etwas schneller auftreten, als der Sensor sie registriert, was Steuerungssysteme erfordert, die eine leichte thermische Verzögerung berücksichtigen.

Optimierung Ihrer thermischen Strategie

Um die Effektivität Ihres Diffusionsschweißprozesses zu maximieren, sollten Sie überlegen, wie Sie Temperaturdaten basierend auf Ihren spezifischen Zielen nutzen.

- Wenn Ihr Hauptaugenmerk auf der Verbindungsfestigkeit liegt: Priorisieren Sie die Temperaturstabilität, um eine konstante atomare Diffusionsrate ohne Unterbrechung aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der mikrostrukturellen Integrität liegt: Legen Sie strenge Obergrenzenalarme basierend auf der Thermoelementrückmeldung fest, um das Kornwachstum strikt zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Herstellungskonsistenz liegt: Verwenden Sie die Thermoelementdaten, um starre thermische Profile zu erstellen, die sicherstellen, dass jeder Durchlauf identisch mit dem letzten ist.

Eine präzise thermische Überwachung verwandelt die Diffusionsbindung von einem theoretischen Konzept in eine zuverlässige, wiederholbare Fertigungsrealität.

Zusammenfassungstabelle:

| Funktion | Auswirkung auf den Schweißprozess | Nutzen für die Materialintegrität |

|---|---|---|

| Echtzeitüberwachung | Sofortiges Feedback zur Kammerumgebung | Verhindert thermische Ausreißer |

| Diffusionskontrolle | Aufrechterhaltung optimaler atomarer Migrationsraten | Sorgt für starke, hohlraumfreie Verbindungen |

| Verhinderung von Kornwachstum | Begrenzt die Wärme, um innerhalb bestimmter Fenster zu bleiben | Erhält die ursprüngliche Mikrostruktur |

| Prozesswiederholbarkeit | Gewährleistet thermische Konsistenz von Charge zu Charge | Hohe Fertigungszuverlässigkeit |

Maximieren Sie Ihre Präzision mit KINTEK

Das Erreichen der perfekten Diffusionsbindung erfordert kompromisslose thermische Genauigkeit. KINTEK bietet die leistungsstarken Laborlösungen, die Sie benötigen, um komplexe thermische Zyklen zu beherrschen. Unterstützt durch Experten in F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen an – alle vollständig an Ihre individuellen industriellen Anforderungen anpassbar.

Lassen Sie nicht zu, dass thermische Verzögerungen oder Kornwachstum Ihre Materialien beeinträchtigen. Arbeiten Sie mit KINTEK zusammen, um Ihre Prozesskontrolle und Fertigungskonsistenz zu verbessern.

Kontaktieren Sie noch heute unser Ingenieurteam

Visuelle Anleitung

Referenzen

- José Rodolpho de Oliveira Leo, Michael E. Fitzpatrick. Development of a Diffusion Bonding Route for Joining Oxide-Dispersion-Strengthened (ODS) Steels for Nuclear Applications. DOI: 10.1007/s11661-023-07288-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist ein MoSi2-Heizelement? Ein Leitfaden zur Stabilität bei extremen Temperaturen bis zu 1800°C

- Wofür wird Siliziumkarbid in Heizanwendungen verwendet? Entdecken Sie seine Hochtemperatur-Haltbarkeit

- Welche Materialien werden für Ofenrohre verwendet und warum? Wählen Sie das richtige Rohr für den Erfolg bei hohen Temperaturen

- Was sind die Vorteile von Siliziumkarbid? Erzielen Sie höhere Effizienz und Leistungsdichte

- Was macht die Nichrom 80/20-Legierung für Heizelemente bei 800 °C geeignet? Experteneinsichten zur Haltbarkeit

- Welche Rolle spielt ein Thermoelement-Überwachungssystem bei Sb2S3-Dünnschichten? Präzisions-Sulfidierung meistern

- Welche Vorteile bieten Keramikmaterialien wie Aluminiumoxid und Siliziumnitrid in Heizelementen? Erzielen Sie überlegene Wärmebehandlungseffizienz

- Welcher Temperaturbereich ist optimal für die Regeneration der Siliziumdioxidschicht in MoSi2-Heizstäben? Verlängern Sie die Lebensdauer von Heizstäben durch richtige Regeneration