Die Hauptvorteile von Keramikmaterialien wie Aluminiumoxid und Siliziumnitrid in Heizelementen sind ihre einzigartige Kombination aus hoher Temperaturbeständigkeit, ausgezeichneter elektrischer Isolation, hoher Wärmeleitfähigkeit und überragender Korrosionsbeständigkeit. Diese Eigenschaften ermöglichen es ihnen, sicherer, effizienter und länger zu arbeiten als herkömmliche metallummantelte Heizelemente, insbesondere in anspruchsvollen Industrieumgebungen.

Der Kernwert von Keramikheizungen liegt in ihrer Fähigkeit, einen grundlegenden Konflikt zu lösen: Sie übertragen Wärme effizient, während sie Elektrizität vollständig blockieren. Diese Dualität ermöglicht einfachere, sicherere und langlebigere Heizelementkonstruktionen, die mit Metallen allein nicht zu erreichen wären.

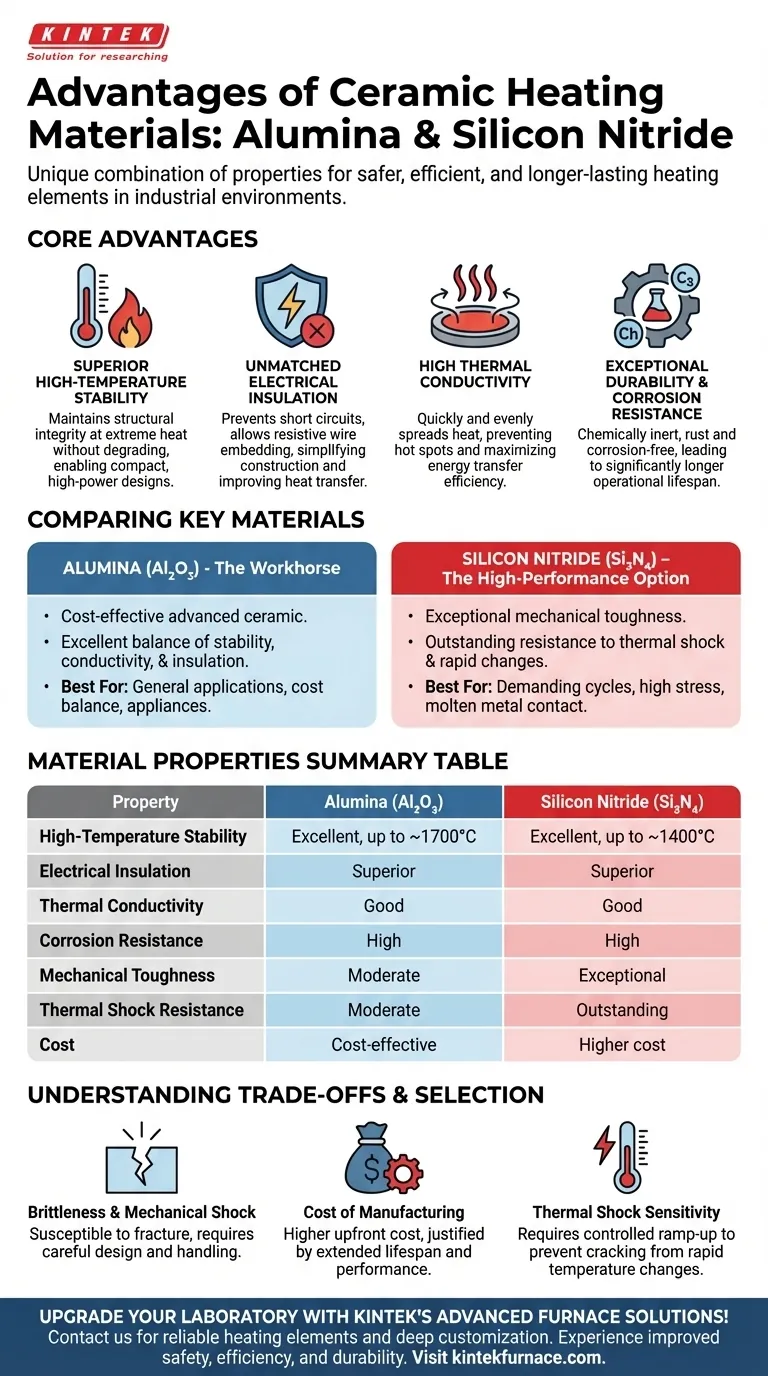

Die Kernvorteile entschlüsseln

Um den Wert von Keramiken wie Aluminiumoxid (Al₂O₃) und Siliziumnitrid (Si₃N₄) wirklich zu verstehen, müssen wir uns ansehen, wie jede Kerneigenschaft in einen greifbaren technischen Vorteil umgesetzt wird.

### Überragende Hochtemperaturstabilität

Keramische Materialien zeichnen sich durch ihre Fähigkeit aus, extremer Hitze standzuhalten, ohne sich zu zersetzen. Im Gegensatz zu Metallen, die sich bei sehr hohen Betriebstemperaturen verziehen, erweichen oder schmelzen können, behalten fortschrittliche Keramiken ihre strukturelle Integrität bei.

Dies ermöglicht die Konstruktion kompakter Hochleistungsheizungen, die in Umgebungen, in denen Metalle schnell versagen würden, zuverlässig arbeiten können.

### Unübertroffene elektrische Isolation

Dies ist vielleicht der wichtigste Sicherheits- und Designvorteil. Keramiken sind ausgezeichnete elektrische Isolatoren, die jegliches Kurzschlussrisiko verhindern.

Diese Eigenschaft bedeutet, dass der Widerstandsheizdraht direkt im Keramikkörper eingebettet oder in direktem Kontakt mit diesem platziert werden kann. Dies vereinfacht die Konstruktion und verbessert die Wärmeübertragung, da keine separate, sperrige Isolierschicht benötigt wird.

### Hohe Wärmeleitfähigkeit

Obwohl diese Keramiken elektrische Isolatoren sind, sind sie auch effektive Wärmeleiter. Dies ist der Schlüssel zu ihrer Effizienz.

Eine hohe Wärmeleitfähigkeit stellt sicher, dass die vom internen Widerstandselement erzeugte Wärme schnell und gleichmäßig über die Oberfläche des Heizelements verteilt wird. Dies verhindert die Bildung zerstörerischer „Hot Spots“ am Element und überträgt Energie mit maximaler Effizienz auf das Ziel.

### Außergewöhnliche Haltbarkeit und Korrosionsbeständigkeit

Keramiken wie Aluminiumoxid und Siliziumnitrid sind chemisch inert. Sie rosten oder korrodieren nicht, selbst wenn sie Feuchtigkeit oder aggressiven Chemikalien bei hohen Temperaturen ausgesetzt sind.

Diese inhärente Haltbarkeit führt zu einer deutlich längeren Betriebslebensdauer im Vergleich zu Metallheizungen, wodurch Wartungszyklen und Austauschkosten reduziert werden.

Vergleich wichtiger Keramikmaterialien

Obwohl Aluminiumoxid und Siliziumnitrid diese Kernvorteile teilen, sind sie nicht austauschbar. Jedes Material hat ein eigenes Leistungsprofil, das für verschiedene Anwendungen geeignet ist.

### Aluminiumoxid (Al₂O₃): Das Arbeitstier

Aluminiumoxid ist die am weitesten verbreitete und kostengünstigste fortschrittliche Keramik für Heizanwendungen. Es bietet eine ausgezeichnete Allround-Balance aus Hochtemperaturstabilität, guter Wärmeleitfähigkeit und hervorragender elektrischer Isolation.

Es dient als Referenzmaterial für eine Vielzahl von Anwendungen, von Heizrohrfüllern bis hin zu Elementen in Haushaltsgeräten.

### Siliziumnitrid (Si₃N₄): Die Hochleistungsoption

Siliziumnitrid zeichnet sich durch seine außergewöhnliche mechanische Zähigkeit und hervorragende Beständigkeit gegen Thermoschock aus – die Fähigkeit, schnellen Temperaturwechseln ohne Rissbildung standzuhalten.

Diese Eigenschaften machen es zur idealen Wahl für anspruchsvolle Anwendungen mit schnellen Heizzyklen, hoher mechanischer Beanspruchung oder direktem Kontakt mit geschmolzenen Metallen.

### Andere fortschrittliche Keramiken (AlN, SiC)

Für spezielle Anforderungen bieten andere Keramiken eine noch extremere Leistung. Aluminiumnitrid (AlN) bietet eine außergewöhnlich hohe Wärmeleitfähigkeit für Anwendungen, die die schnellstmögliche Erwärmung und perfekte Temperaturgleichmäßigkeit erfordern.

Siliziumkarbid (SiC) und Molybdändisilizid (MoSi₂) werden für Ultrahochtemperaturöfen verwendet, die zuverlässig bei Temperaturen nahe 2000 °C betrieben werden können.

Die Kompromisse verstehen

Kein Material ist perfekt. Das Erkennen der Grenzen von Keramiken ist entscheidend für eine erfolgreiche Implementierung.

### Sprödigkeit und mechanischer Schock

Der Hauptnachteil von Keramiken ist ihre Sprödigkeit. Im Gegensatz zu Metallen, die sich unter Belastung biegen oder verformen können, brechen Keramiken.

Dies erfordert sorgfältige Designüberlegungen für die Montage, Handhabung und den Schutz des Elements vor physischen Einwirkungen während seiner Betriebslebensdauer.

### Herstellungskosten

Die Prozesse zur Herstellung und Formgebung hochreiner Keramikkomponenten sind komplexer und energieintensiver als die zur Herstellung von Metallteilen.

Folglich haben fortschrittliche keramische Heizelemente in der Regel höhere Anschaffungskosten, die durch ihre längere Lebensdauer und überlegene Leistung gerechtfertigt sind.

### Thermoschockempfindlichkeit

Während Materialien wie Siliziumnitrid in diesem Bereich hervorragend sind, können Keramiken als Klasse anfällig für Risse sein, wenn sie extrem schnellen und ungleichmäßigen Temperaturänderungen ausgesetzt werden.

Eine ordnungsgemäße Systemsteuerung, wie z. B. die Programmierung einer kontrollierten Anstiegsrate für die Stromversorgung, ist oft erforderlich, um dieses Risiko zu mindern und eine langfristige Zuverlässigkeit zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials hängt vollständig von den spezifischen Leistungszielen und der Betriebsumgebung Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht von Leistung und Kosten für allgemeine Anwendungen liegt: Aluminiumoxid (Al₂O₃) ist der Industriestandard und bietet hervorragende Allround-Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Beständigkeit gegen Thermoschock liegt: Siliziumnitrid (Si₃N₄) bietet überragende mechanische Festigkeit und Zähigkeit für anspruchsvolle Zyklen.

- Wenn Ihr Hauptaugenmerk auf der schnellstmöglichen Erwärmung und gleichmäßigen Temperatur liegt: Aluminiumnitrid (AlN) ist aufgrund seiner außergewöhnlichen Wärmeleitfähigkeit die erste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb bei den höchstmöglichen Temperaturen liegt: Materialien wie Siliziumkarbid (SiC) sind speziell für extreme thermische Belastungen ausgelegt.

Durch das Verständnis dieser Materialeigenschaften können Sie eine Keramikheizung auswählen, die nicht nur Wärme liefert, sondern auch die präzise Leistung, Sicherheit und Langlebigkeit, die Ihr System benötigt.

Zusammenfassungstabelle:

| Eigenschaft | Aluminiumoxid (Al₂O₃) | Siliziumnitrid (Si₃N₄) |

|---|---|---|

| Hochtemperaturstabilität | Ausgezeichnet, bis ~1700°C | Ausgezeichnet, bis ~1400°C |

| Elektrische Isolation | Überragend | Überragend |

| Wärmeleitfähigkeit | Gut | Gut |

| Korrosionsbeständigkeit | Hoch | Hoch |

| Mechanische Zähigkeit | Mäßig | Außergewöhnlich |

| Thermoschockbeständigkeit | Mäßig | Hervorragend |

| Kosten | Kostengünstig | Höhere Kosten |

| Am besten geeignet für | Allgemeine Anwendungen, Kosten-Leistungs-Verhältnis | Anspruchsvolle Zyklen, hohe Belastung |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Heizelemente, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, ergänzt durch eine starke individuelle Anpassung, um einzigartige experimentelle Anforderungen zu erfüllen. Erleben Sie verbesserte Sicherheit, Effizienz und Haltbarkeit – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht