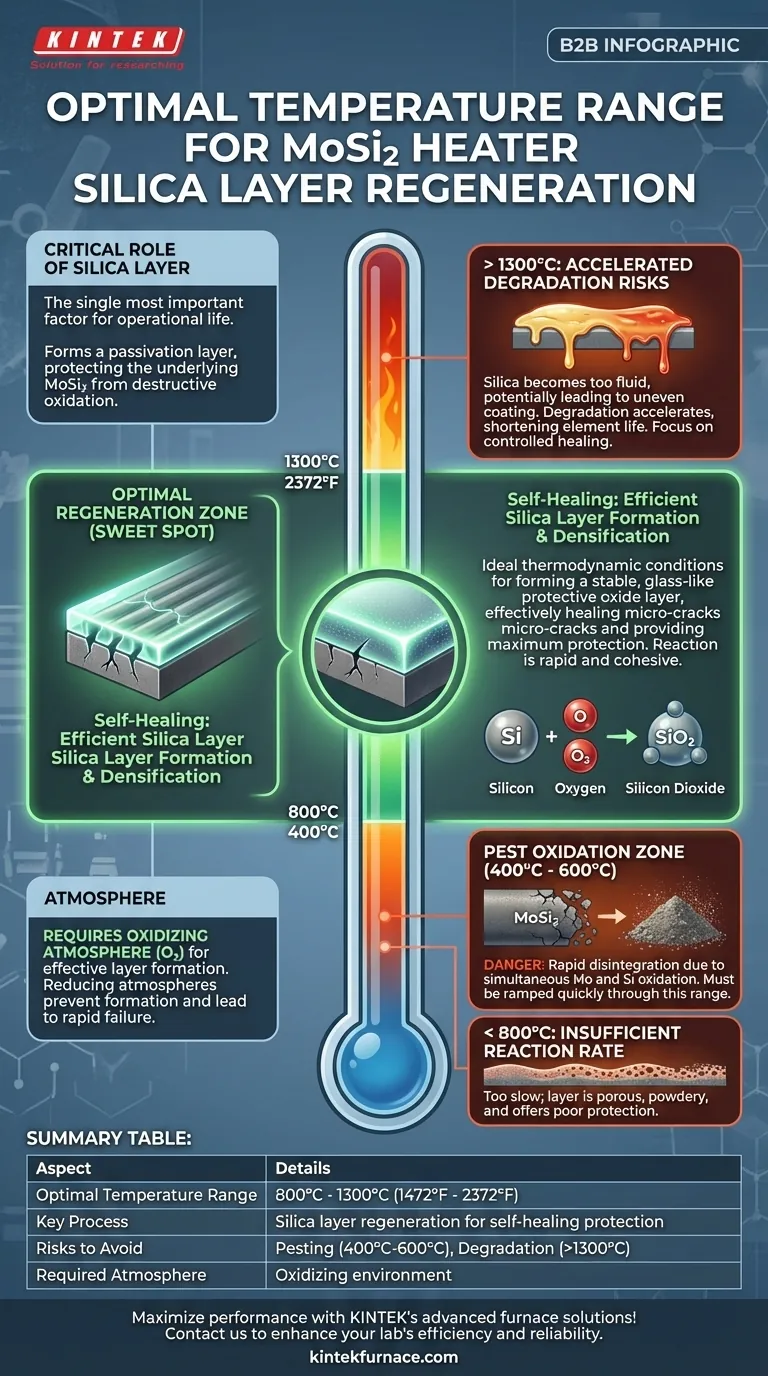

Für optimale Leistung und Langlebigkeit sollte die Regeneration der schützenden Siliziumdioxid (SiO2)-Schicht auf Molybdändisilizid (MoSi2)-Heizelementen in einem Temperaturbereich von 800°C bis 1300°C (1472°F bis 2372°F) durchgeführt werden. Der Betrieb innerhalb dieses Fensters gewährleistet, dass die chemische Reaktion, die die Schutzschicht bildet, sowohl effizient als auch effektiv ist und eine dichte, nicht-poröse Barriere erzeugt.

Das Kernprinzip besteht nicht nur darin, das Element zu erhitzen, sondern eine kontrollierte chemische Reaktion zu steuern. Der Bereich von 800°C bis 1300°C bietet die idealen thermodynamischen Bedingungen für das MoSi2-Element, sich selbst durch die Bildung einer stabilen, glasartigen schützenden Oxidschicht zu "heilen".

Die entscheidende Rolle der Siliziumdioxidschicht

Um die Bedeutung dieses Temperaturbereichs zu verstehen, müssen Sie zunächst die Funktion der Siliziumdioxidschicht verstehen. Sie ist der wichtigste Faktor für die Lebensdauer eines MoSi2-Elements.

Der Selbstheilungsmechanismus

MoSi2 ist ein außergewöhnliches Hochtemperatur-Heizmaterial, aber es ist anfällig für Oxidation. Wenn es bei hohen Temperaturen Sauerstoff ausgesetzt wird, wandert das Silizium innerhalb der Matrix des Elements an die Oberfläche.

Dort reagiert es mit Sauerstoff und bildet eine dünne, haltbare Schicht aus Siliziumdioxid (SiO2), das im Wesentlichen eine Form von Quarzglas ist. Diese Passivierungsschicht schützt das darunterliegende MoSi2-Material vor weiterer, zerstörerischer Oxidation.

Warum Regeneration notwendig ist

Diese Schutzschicht kann im Laufe der Zeit durch Temperaturschock durch schnelles Erhitzen/Abkühlen, mechanische Belastung oder chemischen Angriff beschädigt werden. Mikrorisse und Abplatzungen können das Kernmaterial freilegen.

Regeneration ist der Prozess, bei dem das Element absichtlich unter den richtigen Temperatur- und Atmosphärenbedingungen betrieben wird, um diese schützende Siliziumdioxidschicht neu zu bilden und zu verdichten, wodurch Schäden effektiv geheilt werden.

Analyse des optimalen Temperaturbereichs

Der angegebene Bereich von 800°C bis 1300°C ist nicht willkürlich; er wird durch die chemische Kinetik und Thermodynamik der Siliziumdioxidbildung bestimmt.

Unter 800°C: Unzureichende Reaktionsgeschwindigkeit

Bei Temperaturen unter ca. 800°C ist die Oxidationsreaktion, die die SiO2-Schicht bildet, zu langsam, um wirksam zu sein. Die resultierende Schicht ist oft porös und pulverförmig und bietet einen schlechten Schutz.

Der optimale Bereich von 800°C - 1300°C

Dies ist der ideale Bereich für die Vitrification (Verglasung). Die Reaktion ist schnell genug, um eine kohäsive, selbstheilende Schicht zu bilden.

In diesem Fenster hat das neu gebildete Siliziumdioxid genügend thermische Energie, um zu fließen und zu einer dichten, nicht-porösen und amorphen (glasartigen) Beschichtung zu verschmelzen, die Risse versiegelt und maximalen Schutz bietet.

Über 1300°C: Beschleunigte Degradationsrisiken

Obwohl MoSi2-Elemente bei viel höheren Temperaturen (bis zu 1800°C oder mehr, je nach Güteklasse) betrieben werden können, kann der kontinuierliche Betrieb am oberen Ende des Regenerationsbereichs kontraproduktiv sein.

Bei sehr hohen Temperaturen kann das Siliziumdioxid zu flüssig werden, was möglicherweise zu Tropfen oder ungleichmäßiger Beschichtung führt. Wichtiger ist, dass andere Degradationsmechanismen beschleunigt werden können, was die Gesamtlebensdauer des Elements verkürzt. Ziel ist eine kontrollierte Heilung, nicht nur maximale Hitze.

Die Fallstricke und Kompromisse verstehen

Ein ordnungsgemäßer Umgang mit MoSi2-Elementen erfordert ein Bewusstsein dafür, was schiefgehen kann, insbesondere bei niedrigeren Temperaturen.

Die Gefahr der "Pest"-Oxidation

Das größte Risiko bei niedrigen Temperaturen ist ein Phänomen, das als Pest-Oxidation oder "Pesting" bekannt ist. Dies tritt bei etwa 400°C bis 600°C auf.

In diesem Bereich oxidieren sowohl Molybdän als auch Silizium gleichzeitig und bilden ein loses, voluminöses Pulver, das dazu führen kann, dass das Element vollständig zerfällt. Aus diesem Grund müssen MoSi2-Elemente schnell durch diese gefährliche Temperaturzone erhitzt und abgekühlt werden.

Die Notwendigkeit einer oxidierenden Atmosphäre

Der gesamte Selbstheilungsprozess basiert auf der Verfügbarkeit von Sauerstoff.

Wenn Sie MoSi2-Elemente in einer reduzierenden Atmosphäre (wie Wasserstoff oder gespaltenem Ammoniak) betreiben, kann sich die schützende Siliziumdioxidschicht nicht bilden. Dies führt zu einem schnellen Ausfall, es sei denn, es werden spezielle Verfahren angewendet.

Auswirkungen des thermischen Zyklierens

Elemente, die häufig ein- und ausgeschaltet werden, sind aufgrund der Spannungen durch thermische Ausdehnung und Kontraktion anfälliger für Mikrorisse.

Diese Anwendungen profitieren am meisten von periodischen, gezielten "Regenerationsläufen", bei denen der Ofen für eine bestimmte Zeit im Bereich von 800°C - 1300°C gehalten wird, damit sich die Schutzschicht erholen kann.

So wenden Sie dies auf Ihren Prozess an

Ihre Betriebsstrategie sollte auf Ihrer spezifischen Anwendung und Ihren Zielen für die Heizelemente basieren.

- Wenn Ihr Hauptaugenmerk auf der Inbetriebnahme neuer Elemente liegt: Führen Sie immer einen anfänglichen Konditionierungslauf durch, indem Sie die Elemente langsam erhitzen und sie für einige Stunden im Bereich von 1000°C bis 1300°C halten, um eine robuste anfängliche Schutzschicht zu bilden.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer bestehender Elemente liegt: Planen Sie regelmäßige Wartungsintervalle ein, in denen der Ofen unbeladen im optimalen Bereich betrieben wird, um angesammelte Mikroschäden zu reparieren.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung katastrophaler Ausfälle liegt: Stellen Sie sicher, dass Ihr Prozess die Temperatur schnell durch die "Pest"-Zone von 400°C - 600°C sowohl beim Aufheizen als auch beim Abkühlen durchläuft.

Durch aktives Management der Gesundheit der schützenden Siliziumdioxidschicht verwandeln Sie das Heizelement von einem einfachen Verbrauchsmaterial in ein langlebiges, dauerhaftes Gut.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Optimaler Temperaturbereich | 800°C bis 1300°C (1472°F bis 2372°F) |

| Schlüsselprozess | Regeneration der Siliziumdioxidschicht für selbstheilenden Schutz |

| Zu vermeidende Risiken | Pest-Oxidation bei 400°C-600°C, Degradation über 1300°C |

| Erforderliche Atmosphäre | Oxidierende Umgebung für effektive Schichtbildung |

Maximieren Sie die Leistung und Lebensdauer Ihrer MoSi2-Heizstäbe mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäre- sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Anpassung an Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, eine optimale Regeneration zu erreichen und kostspielige Ausfälle zu vermeiden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Zuverlässigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit