In der Welt der Hochleistungselektronik zeichnet sich Siliziumkarbid (SiC) durch seine grundlegende Fähigkeit aus, bei höheren Temperaturen, Spannungen und Schaltfrequenzen als herkömmliches Silizium zu arbeiten. Dies ermöglicht die Schaffung elektronischer Systeme, die deutlich effizienter, kompakter und zuverlässiger sind, insbesondere unter anspruchsvollen Bedingungen.

Während Silizium jahrzehntelang die Grundlage der Elektronikindustrie bildete, stößt es in Leistungsanwendungen an seine physikalischen Grenzen. Siliziumkarbid ist keine inkrementelle Verbesserung; es ist eine disruptive Technologie, die die thermischen und elektrischen Kernbeschränkungen von Silizium überwindet und eine neue Generation kleinerer, schnellerer und effizienterer Leistungssysteme ermöglicht.

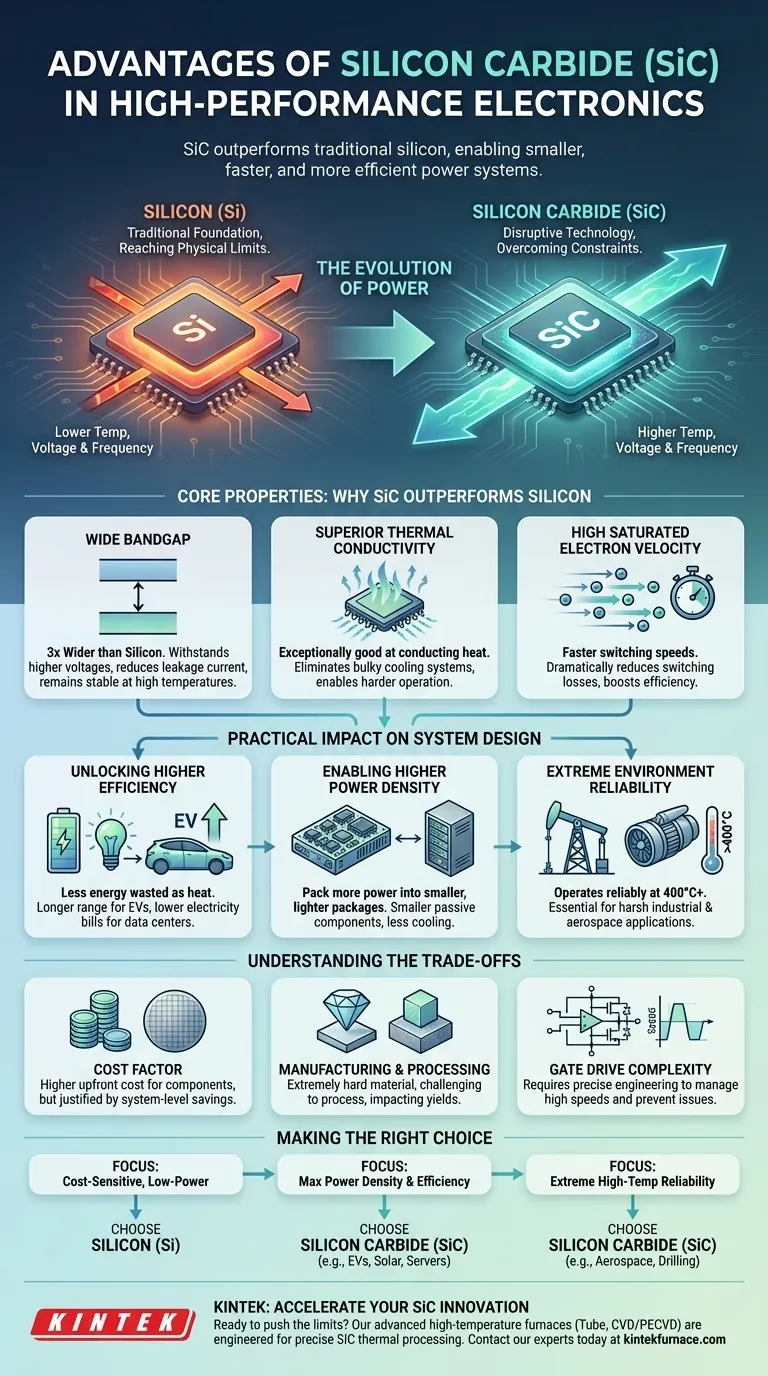

Warum SiC Silizium übertrifft: Die Kerneigenschaften

Die Vorteile von SiC sind nicht willkürlich; sie ergeben sich direkt aus seinen grundlegenden Materialeigenschaften, die sich erheblich von denen des Siliziums unterscheiden.

Große Bandlücke: Die Grundlage der Leistung

Die wichtigste Eigenschaft von SiC ist seine große Bandlücke, die etwa dreimal breiter ist als die von Silizium. Diese einzelne Eigenschaft ist die Quelle seiner primären Vorteile.

Eine größere Bandlücke ermöglicht es dem Material, einem viel stärkeren elektrischen Feld standzuhalten, bevor es bricht. Dies führt direkt zu Geräten, die in einem kleineren physikalischen Bereich deutlich höhere Spannungen verarbeiten können.

Darüber hinaus reduziert diese Eigenschaft den Leckstrom drastisch, insbesondere bei hohen Temperaturen. Wo Siliziumbauelemente bei Erwärmung zu "lecken" und zu versagen beginnen, bleibt SiC stabil und effizient.

Überlegene Wärmeleitfähigkeit: Die Wärme managen

Siliziumkarbid ist außergewöhnlich gut in der Wärmeleitung und leitet diese viel effektiver ab als Silizium. Diese hohe Wärmeleitfähigkeit ist ein entscheidender Vorteil.

Wenn elektronische Komponenten Wärme effizient abführen können, können sie stärker beansprucht werden, ohne zu überhitzen. Dies reduziert oder eliminiert sogar die Notwendigkeit sperriger Kühlsysteme wie große Kühlkörper, Lüfter und Flüssigkeitskühlung, die oft für Hochleistungs-Siliziumbauelemente erforderlich sind.

Hohe Sättigungselektronengeschwindigkeit: Der Geschwindigkeitsvorteil

SiC ermöglicht es Elektronen, sich auch unter starken elektrischen Feldern mit hohen Geschwindigkeiten zu bewegen. Diese Eigenschaft, bekannt als hohe Sättigungselektronengeschwindigkeit, ermöglicht es SiC-Bauelementen, viel schneller ein- und ausgeschaltet zu werden als Silizium-basierte Gegenstücke wie IGBTs.

Diese Hochgeschwindigkeits-Schaltfähigkeit ist entscheidend für die Effizienz. Sie reduziert drastisch Schaltverluste (Energie, die während des Ein-/Ausschaltvorgangs verschwendet wird), die eine Hauptursache für Ineffizienz in vielen Leistungssystemen sind.

Die praktischen Auswirkungen auf das Systemdesign

Diese Materialeigenschaften führen zu greifbaren, systemweiten Vorteilen, die Industrien von Elektrofahrzeugen bis hin zu erneuerbaren Energien revolutionieren.

Erschließung höherer Effizienz

Durch die Minimierung sowohl der Leitungsverluste (aufgrund geringeren Widerstands) als auch der Schaltverluste (aufgrund schnelleren Schaltens) verschwenden SiC-Bauelemente deutlich weniger Energie als Wärme.

Diese erhöhte Effizienz bedeutet, dass mehr Leistung von der Quelle ihr Ziel erreicht. In einem Elektrofahrzeug kann dies eine größere Reichweite bedeuten; in einem Rechenzentrum bedeutet es niedrigere Stromrechnungen und einen kleineren CO2-Fußabdruck.

Ermöglichung höherer Leistungsdichte

Die Kombination aus Hochtemperaturbetrieb, überlegener Wärmeableitung und Hochfrequenzschaltung schafft eine starke Synergie.

Da SiC heißer laufen kann, weniger Kühlung benötigt und die Verwendung kleinerer passiver Komponenten (wie Induktivitäten und Kondensatoren) ermöglicht, können Ingenieure viel mehr Leistung in ein kleineres und leichteres Gehäuse packen. Dies ist die Definition von höherer Leistungsdichte.

Zuverlässigkeit in extremen Umgebungen

Wie bereits erwähnt, ist die Stabilität von SiC bei hohen Temperaturen von Silizium unübertroffen. Es kann zuverlässig bei Temperaturen von 400 °C und darüber betrieben werden, wo Siliziumelektronik sofort versagen würde.

Dies macht SiC zur einzig praktikablen Wahl für Elektronik in extrem rauen Umgebungen, wie z.B. bei Tiefbohrungen für Öl und Gas, in Flugzeugtriebwerkssteuerungen und anderen anspruchsvollen Industrieanwendungen.

Die Kompromisse verstehen

Keine Technologie ist ohne Herausforderungen. Die Einführung von Siliziumkarbid erfordert ein klares Verständnis seiner aktuellen Einschränkungen.

Der Kostenfaktor

Die größte Hürde für die weit verbreitete Einführung von SiC waren die Kosten. Das Züchten hochwertiger SiC-Kristalle ist ein schwierigerer und teurerer Prozess als die Herstellung von Siliziumwafern.

Obwohl sich die Preisspanne verringert, bleiben SiC-Komponenten in der Anschaffung teurer als ihre Silizium-Äquivalente. Diese höheren Anfangskosten können jedoch oft durch systemweite Einsparungen bei Kühlung, Größe und langfristiger Energieeffizienz gerechtfertigt werden.

Herstellung und Verarbeitung

Siliziumkarbid ist ein extrem hartes Material, was seine Verarbeitung und Herstellung zu fertigen Bauelementen erschwert. Diese Komplexität trägt zu seinen höheren Kosten bei und hat in der Vergangenheit die Bauelementausbeuten und die Verfügbarkeit beeinflusst.

Komplexität der Gate-Ansteuerung

Die schnelle Schaltfähigkeit von SiC-Bauelementen ist zwar ein großer Vorteil, erfordert aber auch eine sorgfältigere Konstruktion. Die Gate-Treiber-Schaltungen, die sie steuern, müssen präzise ausgelegt sein, um die hohen Geschwindigkeiten zu bewältigen und Probleme wie Überspannung und Schwingungen zu vermeiden, die die Zuverlässigkeit beeinträchtigen können.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Silizium und Siliziumkarbid hängt vollständig von den spezifischen Zielen und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf kostensensitiven Anwendungen mit geringem Stromverbrauch liegt: Die bewährte und wirtschaftliche Siliziumtechnologie bleibt die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Leistungsdichte und Effizienz liegt: SiC ist die überlegene Technologie für Anwendungen wie EV-Wechselrichter, Solarstromwandler und Server-Netzteile, wo seine Vorteile die Kosten rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit in extremen Hochtemperaturumgebungen liegt: SiC ist oft die einzige praktikable Option, die es der Elektronik ermöglicht, unter Bedingungen zu funktionieren, die weit über die Grenzen von Silizium hinausgehen.

Letztendlich ist die Einführung von Siliziumkarbid eine strategische Entscheidung, um die physikalischen Barrieren von Silizium zu überwinden und eine neue Leistungsstufe für anspruchsvolle Leistungssysteme zu erschließen.

Zusammenfassungstabelle:

| Hauptvorteil | Kerneigenschaft | Praktische Auswirkung |

|---|---|---|

| Höherer Spannungs- und Temperaturbetrieb | Große Bandlücke (3x Silizium) | Ermöglicht kleinere, zuverlässigere Geräte für extreme Umgebungen (z.B. EV, Luft- und Raumfahrt) |

| Effiziente Wärmeableitung | Überlegene Wärmeleitfähigkeit | Reduziert/eliminiert sperrige Kühlsysteme, senkt Systemgröße und Kosten |

| Hochfrequenzschaltung | Hohe Sättigungselektronengeschwindigkeit | Minimiert Energieverluste (Schaltverluste), steigert die Gesamtsystemeffizienz |

| Systemweite Vorteile | Kombination aller Eigenschaften | Erzielt höhere Leistungsdichte, kompakte Designs und längere Betriebslebensdauer |

Bereit, die Grenzen Ihrer Leistungselektronik zu erweitern?

Bei KINTEK verstehen wir, dass modernste Materialien wie Siliziumkarbid gleichermaßen fortschrittliche Verarbeitungslösungen erfordern. Unsere Hochtemperaturöfen, einschließlich Rohr- und CVD/PECVD-Systeme, sind darauf ausgelegt, die präzise thermische Verarbeitung zu unterstützen, die für die SiC-Forschung und -Produktion erforderlich ist.

Durch unsere umfassenden Anpassungsmöglichkeiten können wir eine Ofenlösung an Ihre einzigartigen experimentellen Anforderungen anpassen und Ihnen helfen, das volle Potenzial der SiC-Technologie auszuschöpfen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere fortschrittlichen Ofenlösungen Ihre SiC-Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen