Im Kern dient ein Induktionsschmelzofen als Herzstück moderner Metallrecyclingbetriebe. Er nutzt saubere, elektromagnetische Energie, um Schrott schnell und effizient zu schmelzen, was eine präzise Trennung und Reinigung wertvoller Ressourcen mit minimalem Abfall ermöglicht.

Der wahre Wert der Induktionstechnologie im Recycling liegt nicht nur im Schmelzen von Metall; es geht darum, die Rückgewinnung von hochwertigem Material zu maximieren und gleichzeitig den Energieverbrauch, die Umweltauswirkungen und die Betriebskosten zu minimieren.

Wie Induktionsschmelzen im Recycling-Kontext funktioniert

Das Verständnis des zugrunde liegenden Prinzips der Induktion zeigt, warum sie sich einzigartig für das Recycling komplexer Schrottmaterialien eignet.

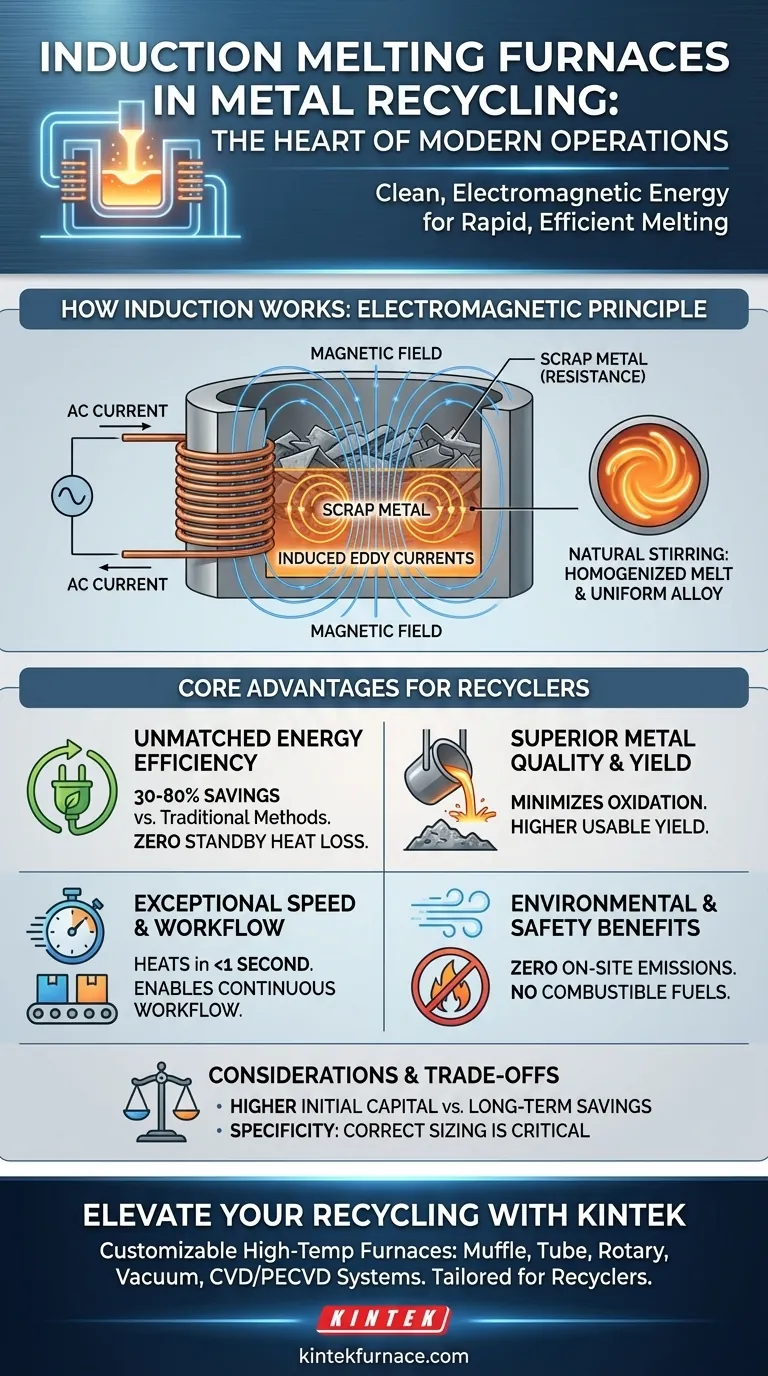

Das Prinzip der elektromagnetischen Induktion

Ein Induktionsofen verwendet keine externen Flammen oder Heizelemente. Stattdessen werden starke Wechselströme durch eine Kupferspule geleitet, die ein starkes Magnetfeld erzeugt.

Wenn leitfähiger Schrott in dieses Feld gebracht wird, induziert das Feld elektrische Ströme (sogenannte Wirbelströme) direkt im Metall selbst. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle und hochkontrollierte Wärme.

Direkte und eingeschlossene Erwärmung

Dieser Prozess erwärmt das Metall von innen nach außen. Dies unterscheidet sich grundlegend von herkömmlichen Öfen, die die Außenseite des Materials erwärmen und sich auf die Wärmeleitung verlassen, um das Innere zu schmelzen.

Das elektromagnetische Feld erzeugt auch eine natürliche Rührwirkung im geschmolzenen Metall. Dies homogenisiert die Schmelze und gewährleistet eine gleichmäßige Temperatur und eine einheitliche Legierungszusammensetzung, was für die Herstellung von hochwertigem recyceltem Metall entscheidend ist.

Kernvorteile für das Metallrecycling

Die einzigartige Physik der Induktion führt direkt zu spürbaren betrieblichen und finanziellen Vorteilen für Recycler.

Unübertroffene Energieeffizienz

Induktionsöfen wandeln elektrische Energie mit bemerkenswerter Effizienz in Wärme um und bieten 30–80 % Energieeinsparungen im Vergleich zu herkömmlichen, brennstoffbetriebenen Methoden.

Da Wärme nur erzeugt wird, wenn das System aktiv ist und direkt im Einsatzmaterial, gibt es keinen Standby-Wärmeverlust. Dies eliminiert den erheblichen Energieverlust, der mit dem Halten herkömmlicher Öfen auf Temperatur verbunden ist.

Überlegene Metallqualität und Ausbeute

Eine zentrale Herausforderung beim Recycling ist die Oxidation, bei der geschmolzenes Metall mit Sauerstoff in der Luft reagiert und Schlacke oder Krätze bildet. Dies stellt einen direkten Verlust wertvollen Materials dar.

Das Induktionsschmelzen minimiert den Oxidationsverlust, da die Erwärmung so schnell und eingeschlossen ist. Dies bedeutet, dass ein höherer Prozentsatz des eingebrachten Schrotts in verwertbares, hochwertiges recyceltes Metall umgewandelt wird, was die Rentabilität direkt verbessert.

Außergewöhnliche Geschwindigkeit und Workflow-Integration

Induktionssysteme können Metall in weniger als einer Sekunde auf über 1.093 °C (2.000 °F) erhitzen, wodurch die langen Vorheiz- und Wartezeiten herkömmlicher Öfen entfallen.

Die Ausrüstung kühlt auch schnell ab, was einen kontinuierlichen Arbeitsablauf anstelle von Batch-Verarbeitung ermöglicht. Diese Geschwindigkeit ermöglicht es, Schmelzoperationen direkt am Arbeitsplatz durchzuführen, wodurch der gesamte Recyclingprozess optimiert wird.

Umwelt- und Sicherheitsvorteile

Induktionsöfen erzeugen keine Emissionen vor Ort, einschließlich kein Rauch, keine schädlichen Dämpfe oder übermäßiger Staub. Dies hilft den Anlagen, immer strengere Umweltvorschriften einzuhalten.

Durch den Verzicht auf brennbare Brennstoffe oder Verbrauchselektroden reduzieren diese Öfen auch die Betriebskosten und eliminieren die Sicherheitsrisiken, die mit der Handhabung und Lagerung von Brennstoffen verbunden sind.

Die Kompromisse verstehen

Obwohl hochwirksam, ist die Induktionstechnologie keine Universallösung. Es ist wichtig, ihren spezifischen Kontext und ihre Grenzen zu erkennen.

Anfängliche Kapitalinvestition

Die fortschrittliche Technologie hinter Induktionsschmelzanlagen erfordert in der Regel eine höhere anfängliche Kapitalinvestition im Vergleich zu einigen einfacheren, traditionellen Ofentypen. Diese Kosten werden jedoch oft durch langfristige Betriebseinsparungen bei Energie und Materialausbeute gerechtfertigt.

Maßstab und Anwendungsspezifität

Induktionsöfen sind nicht für alle Anwendungen geeignet. Die Systeme reichen von kleinen Kastenöfen, die für Labore oder die Kleinserienproduktion von Legierungen konzipiert sind, bis hin zu massiven Industrieöfen, die in der Lage sind, viele Tonnen auf einmal zu schmelzen.

Die Wahl der richtigen Größe und Frequenz für die spezifische Art des Metalls und die Durchsatzanforderungen ist entscheidend für die Erzielung optimaler Leistung und Effizienz. Ein falsch dimensioniertes System kann ineffizient sein und die erwarteten Vorteile nicht liefern.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl der richtigen Schmelztechnologie hängt vollständig von Ihren primären Betriebszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Rentabilität und Ausbeute liegt: Induktion ist die überlegene Wahl aufgrund ihrer niedrigen Energiekosten und des minimalen Materialverlusts durch Oxidation.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Umweltverträglichkeit liegt: Induktion ist der klare Spitzenreiter, da ihr emissionsfreier Betrieb die Einhaltung gesetzlicher Vorschriften vereinfacht und die Kosten dafür senkt.

- Wenn Ihr Hauptaugenmerk auf Betriebsgeschwindigkeit und Prozessflexibilität liegt: Die schnellen Heiz- und Kühlzyklen der Induktion ermöglichen einen kontinuierlichen, integrierten Arbeitsablauf, der mit anderen Technologien schwer zu erreichen ist.

Letztendlich ermöglicht die Einführung des Induktionsschmelzens Recyclern, Abfallströme mit unübertroffener Präzision und Effizienz in wertvolle Vermögenswerte umzuwandeln.

Zusammenfassungstabelle:

| Vorteil | Auswirkungen im Metallrecycling |

|---|---|

| Energieeffizienz | 30–80 % Einsparungen gegenüber herkömmlichen Methoden, kein Standby-Wärmeverlust |

| Metallqualität | Minimiert Oxidation, gewährleistet gleichmäßige Legierungszusammensetzung |

| Geschwindigkeit | Schmilzt Metall in Sekunden, ermöglicht kontinuierlichen Arbeitsablauf |

| Umweltvorteile | Keine Emissionen vor Ort, reduziert Regulierungskosten |

| Sicherheit | Keine brennbaren Brennstoffe, senkt Betriebsrisiken |

Bereit, Ihr Metallrecycling mit fortschrittlichen Induktionsschmelzlösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperaturöfen speziell für Recycler anzubieten. Unsere Produkte, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, sind für eine umfassende Anpassung an Ihre individuellen Betriebsanforderungen konzipiert. Kontaktieren Sie uns noch heute, um die Effizienz zu steigern, Kosten zu senken und eine überragende Metallrückgewinnung zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz