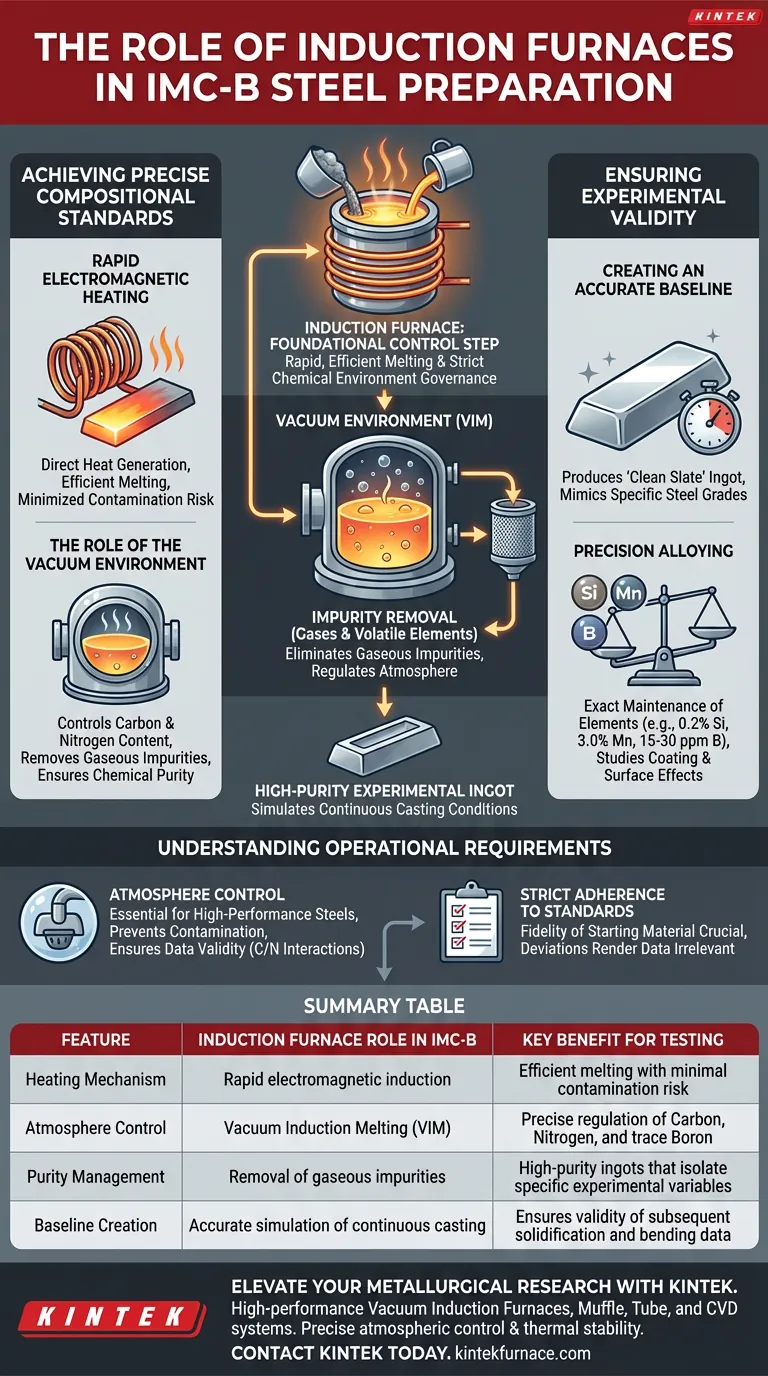

Induktionsöfen dienen als grundlegender Kontrollschritt bei der Vorbereitung von Stahl für IMC-B-Tests (In-Situ Melting and Solidification Bending). Sie sind für das schnelle und effiziente Schmelzen von Rohmaterialien verantwortlich und kontrollieren gleichzeitig streng die chemische Umgebung, um sicherzustellen, dass der entstehende Stahl exakt voreingestellte Standards erfüllt.

Durch die Nutzung einer Vakuumumgebung zur Eliminierung gasförmiger Verunreinigungen und zur präzisen Regulierung atmosphärischer Bedingungen wandeln diese Öfen Rohmaterialien in hochreine experimentelle Barren um, die die Anfangsbedingungen des kontinuierlichen Gießens genau simulieren.

Erreichen präziser Zusammensetzungsstandards

Schnelle elektromagnetische Erwärmung

Standard-Induktionsöfen nutzen die elektromagnetische Induktion, um Wärme direkt im Metall zu erzeugen. Dieser Mechanismus ermöglicht ein schnelles Schmelzen und stellt sicher, dass der Stahl effizient den notwendigen flüssigen Zustand erreicht, ohne längere Exposition gegenüber potenziellen Verunreinigungen.

Die Rolle der Vakuumumgebung

In Vakuuminduktionsöfen (VIM) findet der Schmelzprozess in einem kontrollierten Vakuum statt. Diese Umgebung ist entscheidend für die Steuerung des präzisen Gehalts an Gasen und flüchtigen Elementen. Sie ermöglicht es Forschern, den für die Testlogik erforderlichen Kohlenstoff- und Stickstoffgehalt gezielt festzulegen.

Entfernung von Verunreinigungen

Die Vakuumumgebung unterstützt aktiv die Entfernung gasförmiger Verunreinigungen aus der geschmolzenen Matrix. Durch Senkung des Drucks stellt das System sicher, dass der endgültige Barren ein hohes Maß an chemischer Reinheit aufweist, was für die Isolierung spezifischer Variablen während des Tests unerlässlich ist.

Gewährleistung der experimentellen Gültigkeit

Erstellung einer genauen Basislinie

Das ultimative Ziel des Einsatzes dieser Öfen ist die Herstellung einer "sauberen Weste" für den IMC-B-Test. Der Prozess stellt sicher, dass die chemische Zusammensetzung eine hochreine, genaue Basislinie darstellt, die die spezifische Stahlsorte nachahmt, die für das kontinuierliche Gießen vorgesehen ist.

Präzisionslegierung

Über die grundlegende Reinheit hinaus ermöglichen diese Öfen die exakte Beibehaltung von Legierungselementen. Forscher können beispielsweise präzise Zusammensetzungen wie 0,2 Masse-% Silizium, 3,0 Masse-% Mangan und Spuren von Borzusätzen (15–30 ppm) stabilisieren, um deren spezifische Auswirkungen auf die Beschichtungseigenschaften und die Oberflächensegregation zu untersuchen.

Verständnis der betrieblichen Anforderungen

Die Notwendigkeit der Atmosphärenkontrolle

Während die Standard-Induktionserwärmung Geschwindigkeit bietet, ist es die Vakuumfähigkeit, die wissenschaftliche Gültigkeit für Hochleistungsstähle bietet. Ohne die Vakuumumgebung ist es nahezu unmöglich, atmosphärische Verunreinigungen zu verhindern, die die Daten über Kohlenstoff- und Stickstoffwechselwirkungen verzerren würden.

Strikte Einhaltung von Standards

Die Wirksamkeit des IMC-B-Tests hängt vollständig von der Genauigkeit des Ausgangsmaterials ab. Jede Abweichung in der Ofenphase – wie z. B. ein Versäumnis, das Vakuum oder die Temperatur aufrechtzuerhalten – führt zu einem Barren, der die voreingestellten Standards nicht erfüllt, wodurch die nachfolgenden Erstarrungs- und Biegedaten irrelevant werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Zuverlässigkeit Ihrer IMC-B-Daten zu maximieren, beachten Sie die folgenden Anforderungen an die Ofenauswahl:

- Wenn Ihr Hauptaugenmerk auf der präzisen Zusammensetzung liegt: Priorisieren Sie Vakuuminduktionsöfen, um Kohlenstoff, Stickstoff und Spurenelemente wie Bor streng zu kontrollieren und gleichzeitig gasförmige Verunreinigungen zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Verlassen Sie sich auf den elektromagnetischen Induktionsmechanismus wegen seiner Fähigkeit, schnell Schmelztemperaturen zu erreichen und die Schmelze zu homogenisieren.

Die Integrität Ihrer Simulation hängt vollständig von der Reinheit und der präzisen Zusammensetzung ab, die in dieser anfänglichen Schmelzphase erreicht werden.

Zusammenfassungstabelle:

| Merkmal | Rolle des Induktionsofens bei IMC-B | Wichtigster Vorteil für Tests |

|---|---|---|

| Heizmechanismus | Schnelle elektromagnetische Induktion | Effizientes Schmelzen mit minimalem Kontaminationsrisiko |

| Atmosphärenkontrolle | Vakuuminduktionsschmelzen (VIM) | Präzise Regulierung von Kohlenstoff, Stickstoff und Spuren von Bor |

| Reinheitsmanagement | Entfernung gasförmiger Verunreinigungen | Hochreine Barren, die spezifische experimentelle Variablen isolieren |

| Erstellung einer Basislinie | Genaue Simulation des kontinuierlichen Gießens | Gewährleistet die Gültigkeit der nachfolgenden Erstarrungs- und Biegedaten |

Erweitern Sie Ihre metallurgische Forschung mit KINTEK

Präzise IMC-B-Tests beginnen mit der Vorbereitung von hochreinem Material. Mit fachmännischer F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Vakuuminduktionsöfen, Muffel-, Rohr- und CVD-Systeme, die auf die anspruchsvollsten Laborumgebungen zugeschnitten sind.

Ob Sie kontinuierliches Gießen simulieren oder fortschrittliche Legierungen entwickeln, unsere anpassbaren Hochtemperaturöfen liefern die exakte Atmosphärenkontrolle und thermische Stabilität, die Ihre Forschung erfordert. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Ofenanforderungen zu besprechen und zu erfahren, wie unsere Präzisionstechnik die Effizienz Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Investigation on the Susceptibility to Surface Crack Formation in Continuous Casting by a New In Situ Bending Test. DOI: 10.1007/s11663-025-03649-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was sind die Kernfunktionen eines Hochvakuum-Induktionsschmelzofens? Wesentlich für die Verarbeitung von CM186LC-Superlegierungen

- Funktioniert Induktionserwärmung bei Graphit? Schnelle Hochtemperaturverarbeitung freischalten

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Induktions-Kaltgießofens (VCCF)? Extreme Stahlreinheit erreichen

- Warum gelten Induktions-Goldschmelzöfen langfristig als kostengünstig? Eine kluge Investition für höhere Gewinne

- Was sind die spezifischen Vorteile des Vakuum-Induktionsschmelzens (VIM)? Erzielen Sie überlegene Materialreinheit und -kontrolle

- Warum wird ein wassergekühlter Kupfertiegel für Sm-Co-Fe-Legierungen verwendet? Gewährleistung der Reinheit in Vakuumlichtbogenöfen

- Welche Rolle spielt ein Vakuuminduktionsofen (VIM) bei der Produktion von Invar 36? Gewährleistung von Reinheit & Präzision

- Was ist ein IGBT-Induktionsofen? Erschließen Sie moderne Effizienz beim Metallschmelzen