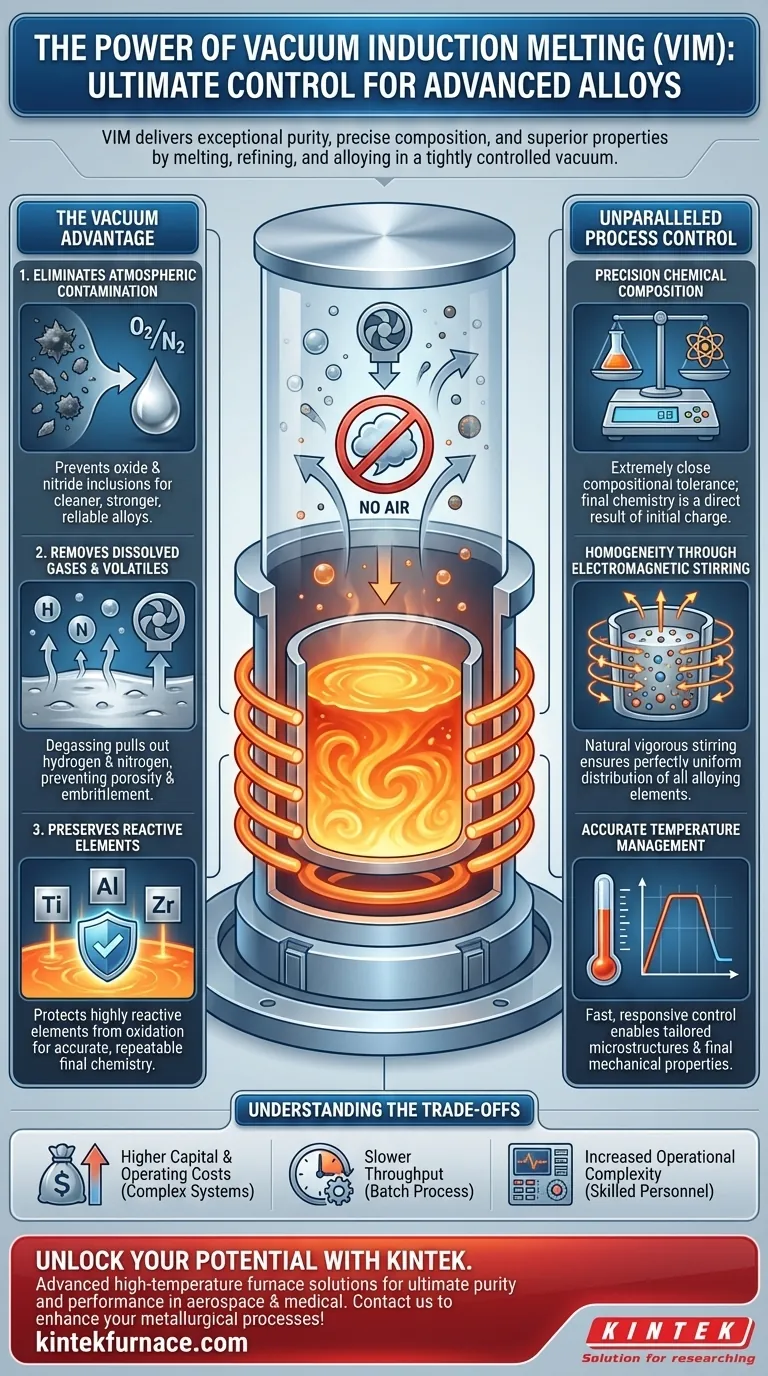

Im Kern geht es beim Vakuum-Induktionsschmelzen (VIM) darum, die ultimative Kontrolle über den metallurgischen Prozess zu erreichen. Durch das Schmelzen, Raffinieren und Legieren in einem streng kontrollierten Vakuum liefert VIM eine außergewöhnliche Materialreinheit, eine präzise chemische Zusammensetzung und überlegene mechanische Eigenschaften, die mit konventionellen Luftschmelzverfahren unerreichbar sind.

Der grundlegende Vorteil von VIM ist nicht nur das Schmelzen von Metall, sondern auch dessen Raffination. Durch das Entfernen der reaktiven Atmosphäre eliminiert der Prozess die primäre Kontaminationsquelle – die Luft – was zu saubereren, stärkeren und zuverlässigeren Hochleistungslegierungen führt.

Die Grundlage von VIM: Warum das Vakuum alles ist

Das „Vakuum“ bei VIM ist der aktive Bestandteil, der seine kritischsten Vorteile ermöglicht. Durch das Entfernen von Luft und die Senkung des Gesamtdrucks wird die gesamte Umgebung so verändert, dass sie die Materialreinheit begünstigt.

Eliminierung atmosphärischer Verunreinigungen

Beim konventionellen Schmelzen reagiert geschmolzenes Metall aggressiv mit Sauerstoff und Stickstoff in der Luft. Diese Reaktion führt zur Bildung nichtmetallischer Einschlüsse wie Oxide und Nitride.

Diese Einschlüsse wirken als mikroskopische Spannungspunkte innerhalb des Endmaterials und verschlechtern dessen Ermüdungsfestigkeit, Duktilität und Gesamtleistung erheblich. VIM entfernt die Atmosphäre physikalisch und verhindert, dass diese schädlichen Reaktionen überhaupt erst auftreten.

Entfernen von gelösten Gasen und flüchtigen Bestandteilen

Die Umgebung mit niedrigem Druck in einem Vakuum zieht aktiv gelöste Gase wie Wasserstoff und Stickstoff aus dem geschmolzenen Metall. Diese Entgasung ist entscheidend, um Defekte wie Porosität und Wasserstoffversprödung zu verhindern.

Darüber hinaus hilft das Vakuum, unerwünschte, flüchtige Verunreinigungen mit niedrigem Dampfdruck zu entfernen, wodurch die Legierung zu einem ultrareinen Zustand weiter raffiniert wird.

Erhalt reaktiver Legierungselemente

Viele fortschrittliche Legierungen basieren auf hochreaktiven Elementen wie Titan, Aluminium und Zirkonium, um ihre gewünschten Eigenschaften zu erreichen.

In einer Luftschmelze würden diese teuren Elemente schnell durch Oxidation verloren gehen. VIM schützt sie und stellt sicher, dass sie im Schmelzbad verbleiben, um ihre Funktion zu erfüllen. Dies führt zu einer extrem genauen und wiederholbaren Endlegierungschemie, Charge für Charge.

Die Kraft beispielloser Prozesskontrolle

Über das Vakuum selbst hinaus bietet der VIM-Prozess mehrere Kontrollebenen, die für die Herstellung von Materialien mit exakten Spezifikationen unerlässlich sind.

Präzision über die chemische Zusammensetzung

VIM ermöglicht die Herstellung von Legierungen mit extrem engen Zusammensetzungstoleranzen. Da keine Verunreinigungen aus der Atmosphäre oder von Elektroden (wie beim Lichtbogenschmelzen) vorhanden sind, ist die endgültige Chemie ein direktes Ergebnis der anfänglichen Einsatzmaterialien.

Dieses Maß an Präzision ist für Anwendungen in der Luft- und Raumfahrt, Medizin und Elektronik, bei denen selbst geringfügige Abweichungen zum Versagen führen können, nicht verhandelbar.

Homogenität durch elektromagnetisches Rühren

Der Induktionsheizprozess erzeugt ein natürliches elektromagnetisches Feld, das das geschmolzene Bad kräftig rührt. Diese inhärente Rührwirkung sorgt dafür, dass alle Legierungselemente perfekt gleichmäßig verteilt sind.

Das Ergebnis ist eine vollständig homogene Schmelze, frei von chemischer Entmischung, die konsistente Materialeigenschaften im gesamten Endbauteil garantiert.

Genaue Temperaturregelung

Die Induktionsheizung ist unglaublich schnell, effizient und reaktionsschnell. Die Temperatur kann mit äußerster Präzision geregelt werden, sodass Metallurgen spezifische thermische Profile ausführen können.

Diese Kontrolle, kombiniert mit schnellen Abkühlfähigkeiten, ermöglicht die Schaffung maßgeschneiderter Mikrostrukturen, die direkt die endgültigen mechanischen Eigenschaften des Materials bestimmen.

Die Kompromisse verstehen

Obwohl VIM leistungsstark ist, ist es nicht die Universallösung für alle Schmelzanforderungen. Seine Vorteile gehen mit spezifischen Überlegungen einher.

Höhere Investitions- und Betriebskosten

VIM-Öfen sind komplexe Systeme, die erhebliche Investitionen erfordern. Der Bedarf an robusten Vakuumkammern, leistungsstarken Pumpsystemen und ausgeklügelten Steuerungen macht sie teurer in der Anschaffung und Wartung als Standard-Luftschmelzöfen.

Langsamerer Durchsatz für Schüttgüter

VIM ist naturgemäß ein Batch-Prozess. Die Zeit, die zum Evakuieren der Kammer, Schmelzen, Raffinieren und Gießen einer Charge benötigt wird, macht seine Zykluszeit länger als bei kontinuierlichen oder semi-kontinuierlichen Schmelzverfahren.

Für hochvolumige, margenschwache Standardmetalle kann dieser geringere Durchsatz VIM weniger wirtschaftlich machen.

Erhöhte betriebliche Komplexität

Der Betrieb eines VIM-Ofens erfordert hochqualifiziertes Personal. Die Verwaltung der Vakuumsysteme, Prozesssteuerungen und Sicherheitsprotokolle ist anspruchsvoller als der Betrieb eines einfachen Induktions- oder Lichtbogenofens an Luft.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl von VIM ist eine Entscheidung, die von den Endanforderungen des Materials abhängt.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialreinheit und Leistung liegt: Für Anwendungen wie Turbinenschaufeln in der Luft- und Raumfahrt oder medizinische Implantate, bei denen ein Versagen keine Option ist, ist VIM der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, reaktiver Superlegierungen liegt: Die Fähigkeit von VIM, empfindliche Legierungselemente zu schützen und präzise chemische Ziele zu erreichen, ist seine entscheidende Stärke.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion von Standardstahl oder Aluminium liegt: Die Kosten, die Komplexität und der Batch-Charakter von VIM sind wahrscheinlich prohibitive; andere Schmelztechnologien sind wirtschaftlicher.

Letztendlich ist die Wahl von VIM eine Investition in die Materialintegrität, die sicherstellt, dass die Eigenschaften des Endprodukts durch das Design und nicht durch Verunreinigungen bestimmt werden.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Eliminiert atmosphärische Verunreinigungen | Verhindert die Bildung von Oxiden und Nitriden für sauberere, stärkere Legierungen. |

| Entfernt gelöste Gase | Reduziert Porosität und Wasserstoffversprödung durch Entgasung. |

| Bewahrt reaktive Elemente | Schützt Elemente wie Titan und Aluminium vor Oxidationsverlust. |

| Sichert Homogenität | Nutzt elektromagnetisches Rühren für eine gleichmäßige Legierungsverteilung. |

| Bietet präzise Temperaturregelung | Ermöglicht maßgeschneiderte Mikrostrukturen und mechanische Eigenschaften. |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung unserer außergewöhnlichen F&E und Eigenfertigung bieten wir Vakuum- und Atmosphäreöfen, einschließlich spezialisierter Systeme für das Vakuum-Induktionsschmelzen, um überragende Reinheit, präzise Kontrolle und zuverlässige Leistung für Industrien wie Luft- und Raumfahrt und Medizin zu liefern. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre metallurgischen Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter