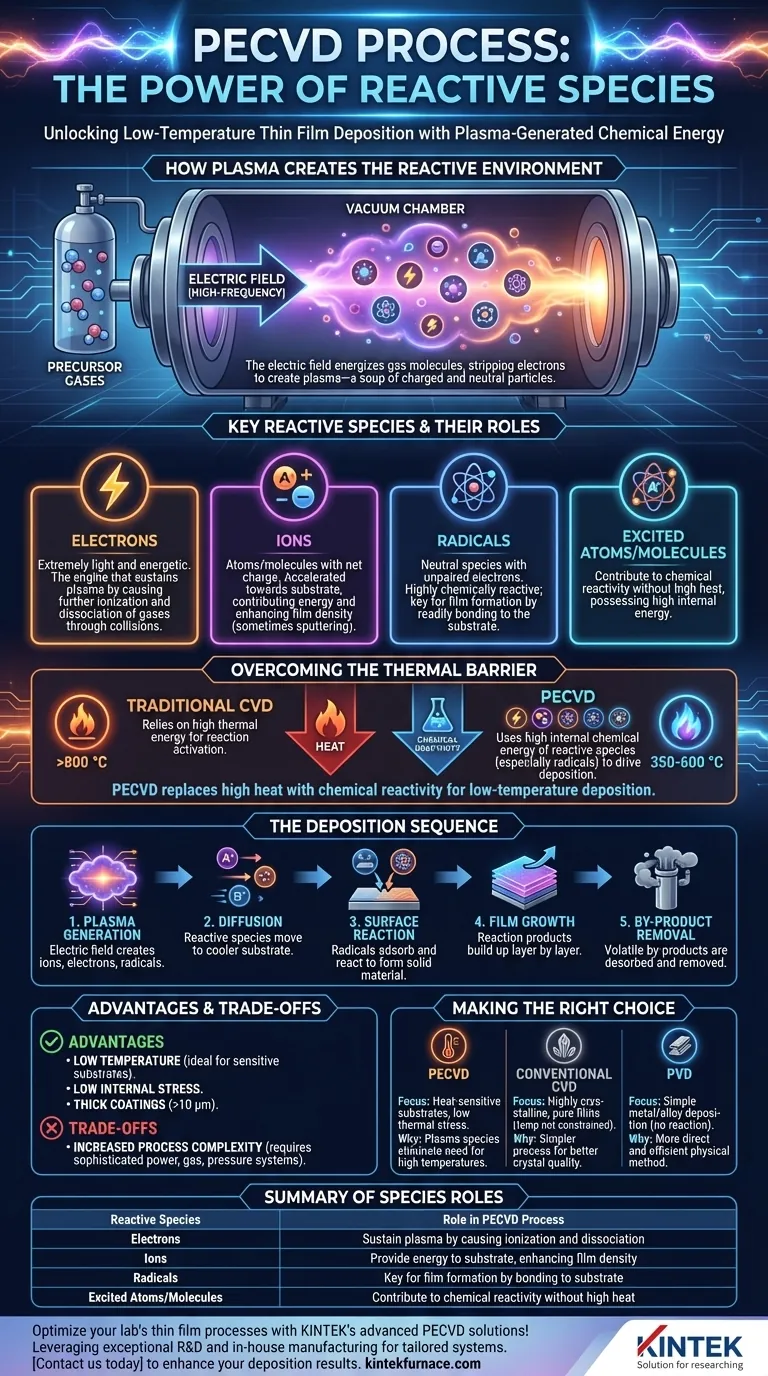

Bei der Plasma Enhanced Chemical Vapor Deposition (PECVD) beruht der Prozess auf einer spezifischen Reihe von hochreaktiven chemischen Spezies, um zu funktionieren. Diese Spezies werden erzeugt, wenn ein elektrisches Feld auf die Ausgangsgase angewendet wird, wodurch ein Plasmazustand entsteht. Die primären reaktiven Spezies sind Ionen, Elektronen, Radikale, angeregte Atome und angeregte Moleküle.

Der grundlegende Zweck der Erzeugung reaktiver Spezies im PECVD besteht darin, die hohe thermische Energie, die in der traditionellen CVD erforderlich ist, durch die hohe chemische Energie eines Plasmas zu ersetzen. Dies ermöglicht die Dünnschichtabscheidung bei deutlich niedrigeren Substrattemperaturen, was der entscheidende Vorteil des Prozesses ist.

Wie Plasma die reaktive Umgebung schafft

Der Kern des PECVD ist die kontrollierte Erzeugung von Plasma. Dies ist kein chaotischer Prozess, sondern eine präzise Methode zur Schaffung einer chemisch aktiven Umgebung ohne extreme Hitze.

Der erste Schritt: Gas-Ionisierung

Zuerst werden Vorläufergase in eine Vakuumkammer eingeleitet. Anschließend wird ein hochfrequentes elektrisches Feld angelegt, das das Gasgemisch energetisiert. Diese Energieübertragung ionisiert die Gasmoleküle, trennt Elektronen ab und erzeugt eine Suppe aus geladenen und neutralen Teilchen, die als Plasma bekannt ist.

Die Hauptakteure: Eine Aufschlüsselung der Spezies

Das Plasma ist keine homogene Substanz, sondern eine Mischung aus verschiedenen Spezies, von denen jede eine bestimmte Rolle spielt.

-

Elektronen: Diese sind extrem leicht und energiereich. Sie werden durch das elektrische Feld beschleunigt und kollidieren mit Gasmolekülen, wodurch weitere Ionisierung und Dissoziation verursacht wird. Elektronen sind der Motor, der das Plasma aufrechterhält.

-

Ionen: Dies sind Atome oder Moleküle, die ein Elektron verloren oder gewonnen haben, wodurch sie eine Netto-positive oder -negative Ladung erhalten. Sie können durch das elektrische Feld in Richtung des Substrats beschleunigt werden, wodurch Energie an die Oberfläche abgegeben und diese manchmal physikalisch zerstäubt wird, was die Filmdichte verbessern kann.

-

Radikale: Dies sind neutrale Atome oder Moleküle mit ungepaarten Elektronen. Dies macht sie hochchemisch reaktiv. Radikale sind oft die wichtigsten Spezies für die eigentliche Filmbildung, da sie sich leicht an die Substratoberfläche binden, um die neue Schicht aufzubauen.

Wie reaktive Spezies die Niedertemperaturabscheidung ermöglichen

Die Erzeugung dieser Spezies ermöglicht es PECVD, die primäre Einschränkung der konventionellen Chemical Vapor Deposition (CVD) zu überwinden.

Überwindung der thermischen Energiebarriere

Die traditionelle CVD basiert rein auf hohen Temperaturen (oft >800 °C), um die Aktivierungsenergie zu liefern, die für chemische Reaktionen auf dem Substrat erforderlich ist. Diese thermische Energie zerlegt die Vorläufergase und treibt die Abscheidung an.

Ersetzen von Wärme durch chemische Reaktivität

Beim PECVD liefert die hohe innere Energie der reaktiven Spezies, insbesondere der Radikale, das chemische Potenzial für die Reaktion. Diese Spezies sind von Natur aus instabil und reaktionsfreudig, sodass sie keine hohen Substrattemperaturen benötigen, um einen Film zu bilden. Dies ist der Schlüsselmechanismus, der es PECVD ermöglicht, bei viel niedrigeren Temperaturen (typischerweise 350-600 °C) zu arbeiten.

Die Abscheidungssequenz

Der von diesen reaktiven Spezies angetriebene Prozess folgt einem klaren Pfad:

- Plasmaerzeugung: Das elektrische Feld erzeugt ein Plasma, das Ionen, Elektronen und Radikale enthält.

- Diffusion: Diese hochreaktiven Spezies diffundieren von der Plasmaklappe zur kühleren Substratoberfläche.

- Oberflächenreaktion: Radikale und andere Spezies adsorbieren an der Oberfläche und durchlaufen chemische Reaktionen, wodurch das gewünschte feste Material gebildet wird.

- Filmwachstum: Die Reaktionsprodukte bauen Schicht für Schicht auf und bilden einen Dünnfilm.

- Entfernung von Nebenprodukten: Flüchtige Nebenprodukte aus der Reaktion werden von der Oberfläche desorbiert und durch das Vakuumsystem entfernt.

Vorteile und Kompromisse verstehen

Die Verwendung einer plasmagenerierten reaktiven Umgebung bietet deutliche Vorteile, führt aber auch zu einer erhöhten Prozesskomplexität.

Der Hauptvorteil: Niedrige Temperatur

Die Fähigkeit, hochwertige Filme bei niedrigen Temperaturen abzuscheiden, ist der bedeutendste Vorteil. Dies macht PECVD geeignet für die Abscheidung von Filmen auf temperaturempfindlichen Substraten wie Kunststoffen oder auf Bauteilen, die einer Hochtemperaturverarbeitung nicht standhalten können.

Weitere wichtige Vorteile

PECVD ist auch dafür bekannt, Filme mit geringer innerer Spannung zu erzeugen. Darüber hinaus ermöglicht es die Abscheidung von dicken Beschichtungen (größer als 10 μm), eine Fähigkeit, die bei konventioneller CVD typischerweise nicht zu finden ist.

Inhärente Prozesskomplexität

Der Hauptkompromiss ist die erhöhte Systemkomplexität im Vergleich zu einigen anderen Methoden. Ein PECVD-System erfordert eine hochentwickelte Stromquelle zur Plasmaerzeugung sowie präzise Gasverteilungs- und Druckkontrollsysteme, die sich von denen unterscheiden, die bei der thermischen CVD oder der physikalischen Gasphasenabscheidung (PVD) verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle reaktiver Spezies hilft Ihnen zu entscheiden, wann PECVD das geeignete Werkzeug für Ihre Fertigungsanforderungen ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf hitzeempfindlichen Substraten oder der Minimierung thermischer Spannungen liegt: PECVD ist die überlegene Wahl, da seine plasmagenerierten reaktiven Spezies die Notwendigkeit hoher Prozesstemperaturen eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochkristalliner, reiner Filme liegt und die Temperatur keine Einschränkung darstellt: Konventionelle Hochtemperatur-CVD kann einen einfacheren Prozess bieten und für bestimmte Materialien eine bessere Kristallqualität erzielen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines einfachen Metalls oder einer Legierung ohne chemische Reaktion liegt: Eine physikalische Gasphasenabscheidung (PVD) wie Sputtern oder Verdampfen ist oft direkter und effizienter.

Letztendlich ist die Beherrschung der Plasmaumgebung und ihrer reaktiven Spezies der Schlüssel zur Nutzung der einzigartigen Fähigkeiten von PECVD für die fortschrittliche Materialabscheidung.

Zusammenfassungstabelle:

| Reaktive Spezies | Rolle im PECVD-Prozess |

|---|---|

| Elektronen | Halten Plasma aufrecht, indem sie Ionisierung und Dissoziation von Gasen verursachen |

| Ionen | Liefern Energie an die Substratoberfläche, verbessern die Filmdichte |

| Radikale | Schlüssel zur Filmbildung durch Bindung an das Substrat |

| Angeregte Atome/Moleküle | Tragen zur chemischen Reaktivität ohne große Hitze bei |

Optimieren Sie die Dünnschichtprozesse Ihres Labors mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie CVD/PECVD, zugeschnitten auf Ihre individuellen Bedürfnisse. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet präzise Leistung für temperaturempfindliche Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Abscheidungsergebnisse und Effizienz verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition