Im Betrieb zeichnet sich der Zirkonoxid-Sinterofen für die Zahnheilkunde durch seine Geschwindigkeit, Präzision und Benutzerfreundlichkeit aus. Diese Öfen kombinieren einen schnellen Sinterzyklus von 25 Minuten mit einer extrem engen Temperaturkontrolle und einer intuitiven Touchscreen-Oberfläche. Dies ermöglicht es Dentallaboren und Kliniken, hochfeste, genaue Zirkonoxid-Restaurationen mit bemerkenswerter Effizienz und Konsistenz herzustellen.

Der Kernwert eines modernen Zirkonoxid-Sinterofens liegt nicht nur in einer einzigen Funktion, sondern in der Integration von automatisierten Steuerungen, schneller Aufheizung und präziser thermischer Verwaltung. Dies wandelt die Herstellung zahnmedizinischer Restaurationen von einem langwierigen, manuellen Prozess in einen schnellen, zuverlässigen und reproduzierbaren Arbeitsablauf um.

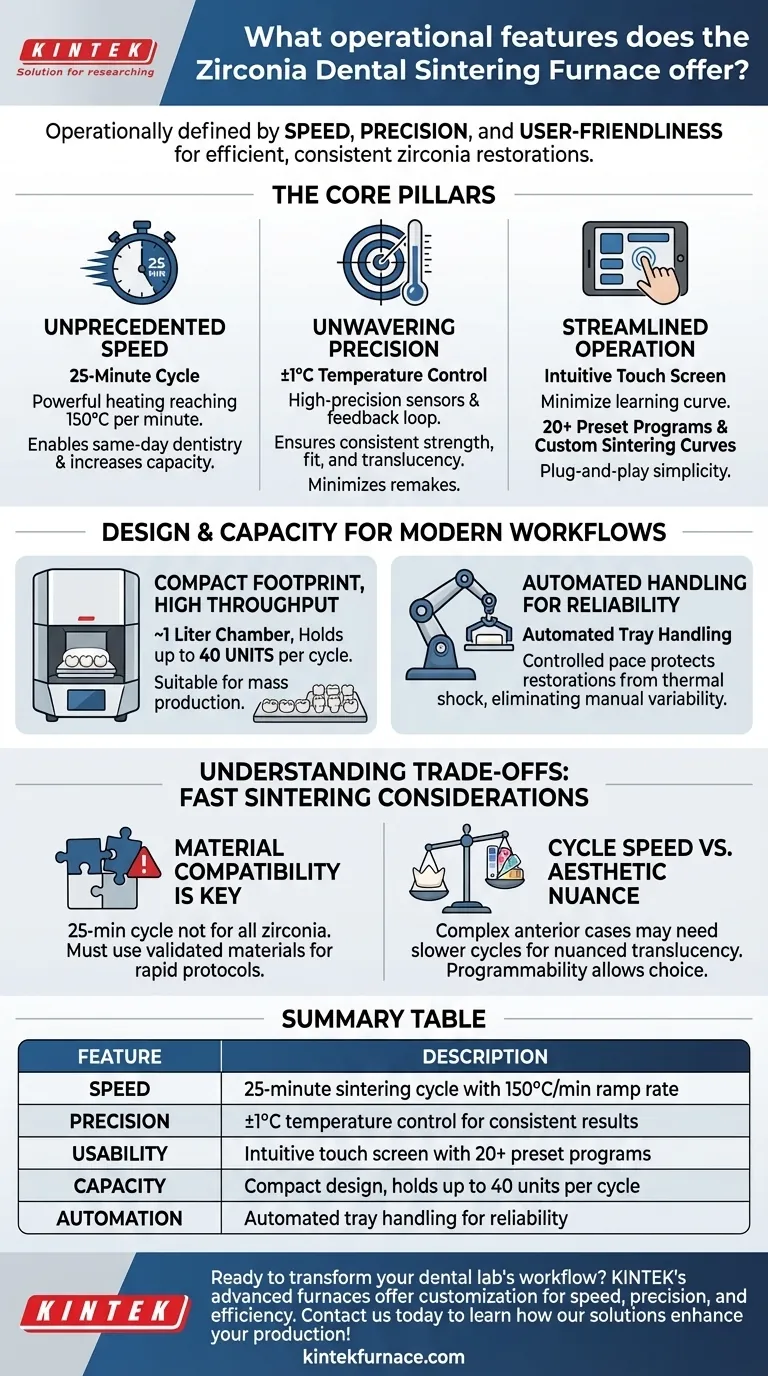

Die Grundpfeiler: Geschwindigkeit, Präzision und Benutzerfreundlichkeit

Die betrieblichen Vorteile dieser Öfen basieren auf drei grundlegenden Fähigkeiten. Zu verstehen, wie sie zusammenarbeiten, ist der Schlüssel zur Wertschätzung ihres Einflusses auf die Leistung eines Dentallabors.

Beispiellose Geschwindigkeit: Der 25-Minuten-Zyklus

Die bedeutendste Betriebsfunktion ist die Fähigkeit, einen vollständigen Sinterzyklus in nur 25 Minuten abzuschließen.

Dies wird durch ein leistungsstarkes Heizsystem ermöglicht, das Aufheizraten von 150°C pro Minute erreicht. Diese Geschwindigkeit ermöglicht direkte Restaurationen am selben Tag und erhöht die tägliche Produktionskapazität eines Labors dramatisch.

Unerschütterliche Präzision: Konsistenz bei jeder Restauration

Um vorhersagbare Ergebnisse zu erzielen, hält der Ofen außergewöhnlich stabile Temperaturen. Hochpräzise Sensoren und ein automatischer Rückkopplungskreis halten thermische Schwankungen innerhalb von ±1°C.

Diese Kontrollstufe ist entscheidend, um sicherzustellen, dass die endgültige Restauration die richtige Festigkeit, Passform und Transluzenz aufweist. Sie minimiert das Risiko von inneren Spannungen oder Mikrorissen und führt zu weniger Nacharbeiten.

Optimierter Betrieb: Die intuitive Oberfläche

Der Ofen wird über ein intuitives Touchscreen-Bedienfeld gesteuert, das darauf ausgelegt ist, die Lernkurve zu minimieren und Bedienfehler zu reduzieren.

Es wird mit bis zu 20 voreingestellten Programmen für gängige Zirkonoxid-Materialien geliefert, ermöglicht es Technikern jedoch auch, problemlos benutzerdefinierte Sinterkurven zu erstellen und zu speichern. Dies bietet sowohl „Plug-and-Play“-Einfachheit als auch die notwendige Flexibilität für spezielle Materialien oder Forschung.

Design und Kapazität für moderne Arbeitsabläufe

Die physische Konstruktion ist darauf ausgelegt, eine effiziente Produktion mit hohem Volumen innerhalb der Platzbeschränkungen eines typischen Labors oder einer Klinik zu unterstützen.

Kompakter Fußabdruck, hoher Durchsatz

Trotz seiner Geschwindigkeit verfügt der Ofen über eine kompakte Muffelkammer mit einem Volumen von etwa einem Liter.

Diese Kammer ist so konzipiert, dass sie die Kapazität maximiert und gleichzeitig etwa 40 einzelne Einheiten auf einmal aufnehmen kann. Diese Kombination aus geringem Platzbedarf und hohem Durchsatz macht ihn für die Massenproduktion geeignet.

Automatisierte Handhabung für Zuverlässigkeit

Viele Modelle verfügen über eine automatisierte Einschubhandhabung. Der Ofen hebt und senkt die Sinterplatte kontrolliert in die Kammer.

Diese Automatisierung gewährleistet einen reibungslosen, konsistenten Prozess, schützt Restaurationen vor potenziellem Thermoschock und eliminiert Schwankungen durch manuelle Handhabung.

Überlegungen zu den Kompromissen: Schnellsintern

Obwohl die Vorteile erheblich sind, ist es entscheidend, den Kontext zu verstehen, in dem diese Funktionen am besten funktionieren. Geschwindigkeit ist nicht der einzige Faktor für eine hochwertige Restauration.

Materialkompatibilität ist der Schlüssel

Der ultraschnelle 25-Minuten-Zyklus ist nicht mit allen auf dem Markt erhältlichen Zirkonoxid-Materialien kompatibel. Überprüfen Sie immer, ob Ihr gewähltes Zirkonoxid-Rohmaterial vom Hersteller für Protokolle zum Schnell- oder Geschwindigkeitssintern validiert ist.

Die Verwendung eines nicht validierten Materials in einem schnellen Zyklus kann die endgültigen mechanischen Eigenschaften und das ästhetische Ergebnis der Restauration beeinträchtigen.

Zyklusgeschwindigkeit vs. ästhetische Nuance

Für hochkomplexe Frontzahnfälle, die maximale ästhetische Charakterisierung erfordern, ziehen es einige erfahrene Techniker möglicherweise immer noch vor, einen langsameren, traditionellen Sinterzyklus zu verwenden.

Längere Zyklen können manchmal eine nuanciertere Kontrolle über die Transluzenzgradienten in mehrschichtigem Zirkonoxid bieten. Die Programmierbarkeit des Ofens ermöglicht es Ihnen, diese Wahl auf der Grundlage der spezifischen klinischen und ästhetischen Anforderungen des Falles zu treffen.

Die richtige Wahl für Ihr Ziel treffen

Die betrieblichen Merkmale eines Zirkonoxid-Sinterofens sollten auf Ihr primäres Ziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen oder der Restauration am selben Tag liegt: Der 25-Minuten-Zyklus, die Kapazität für 40 Einheiten und die automatisierte Handhabung sind die wichtigsten Merkmale zur Maximierung des Durchsatzes.

- Wenn Ihr Hauptaugenmerk auf Materialforschung oder einem spezialisierten kosmetischen Labor liegt: Die Fähigkeit, benutzerdefinierte Heizkurven zu erstellen, und die ±1°C-Präzision sind unerlässlich, um neue Materialien zu testen und spezifische, reproduzierbare ästhetische Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Integration eines effizienten internen Arbeitsablaufs liegt: Die einfache Touchscreen-Oberfläche und die 20 voreingestellten Programme bieten ein zuverlässiges, benutzerfreundliches System, das Schulungsaufwand und Bedienfehler minimiert.

Letztendlich ermöglichen Ihnen diese Öfen die Lieferung konsistenter, hochwertiger Restaurationen in einem dramatisch beschleunigten Zeitrahmen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Geschwindigkeit | 25-minütiger Sinterzyklus mit 150°C/Min Aufheizrate |

| Präzision | ±1°C Temperaturkontrolle für konsistente Ergebnisse |

| Benutzerfreundlichkeit | Intuitive Touchscreen mit über 20 voreingestellten Programmen |

| Kapazität | Kompaktes Design, fasst bis zu 40 Einheiten pro Zyklus |

| Automatisierung | Automatisierte Einschubhandhabung für Zuverlässigkeit |

Bereit, den Arbeitsablauf Ihres Dentallabors zu transformieren? KINTEKs fortschrittliche Hochtemperaturöfen, einschließlich spezieller Sintermodelle, bieten tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen Anforderungen an Geschwindigkeit, Präzision und Effizienz zu erfüllen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen Ihre Produktion von hochfesten Zirkonoxid-Restaurationen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern