Im Wesentlichen ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) eine Schlüsseltechnologie, weil sie ein fundamentales Fertigungsdilemma löst: wie man einen hochwertigen, dauerhaften Dünnfilm auf einer Oberfläche abscheidet, ohne diese Oberfläche durch hohe Hitze zu zerstören. Durch die Verwendung eines energiereichen Plasmas anstelle extremer Temperaturen zur Steuerung chemischer Reaktionen ermöglicht PECVD die Herstellung fortschrittlicher Materialien auf temperatursensiblen Komponenten – eine Fähigkeit, die für moderne Elektronik, Optik und Solarzellen unverzichtbar ist.

Der entscheidende Vorteil von PECVD ist seine Fähigkeit, die für die chemische Abscheidung erforderliche Energie von der thermischen Energie zu entkoppeln. Es ersetzt die rohe Gewalt hoher Hitze durch die gezielte Energie eines Plasmas und ermöglicht so ein qualitativ hochwertiges Filwachstum bei niedrigen Temperaturen.

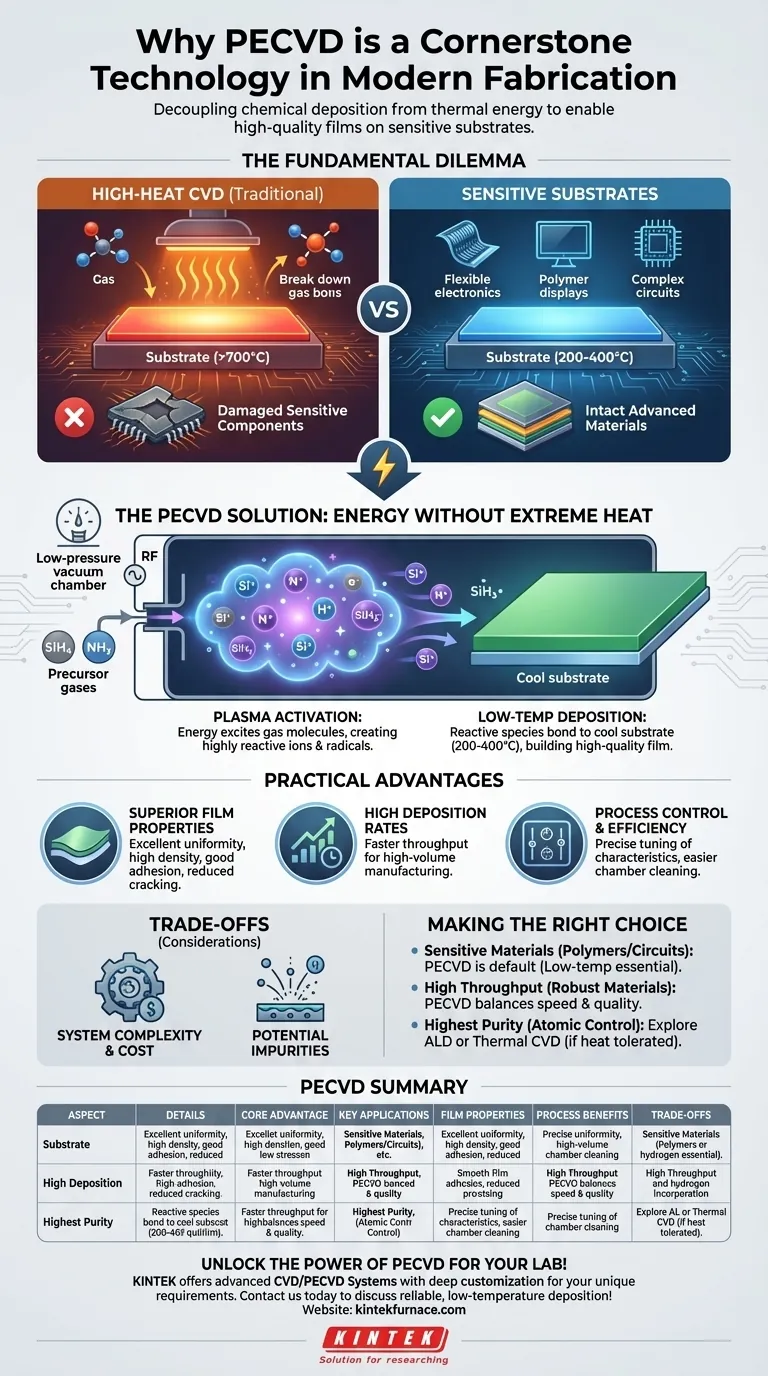

Das grundlegende Problem: Hitze vs. Materialintegrität

Das Hochtemperatur-Dilemma der traditionellen CVD

Die konventionelle chemische Gasphasenabscheidung (CVD) ist eine leistungsstarke Technik, die auf hohen Temperaturen beruht – oft mehrere hundert bis über tausend Grad Celsius. Diese thermische Energie ist notwendig, um Vorläufergase aufzuspalten und die chemischen Reaktionen auszulösen, die einen festen Film auf einem Substrat bilden.

Obwohl effektiv, stellt diese Abhängigkeit von Hitze eine große Einschränkung dar.

Die Herausforderung empfindlicher Substrate

Moderne Fertigungsprozesse, insbesondere in der Halbleiter- und Flexibelelektronik, beinhalten den Aufbau komplexer, mehrschichtiger Strukturen. Die zugrunde liegenden Komponenten, wie integrierte Schaltkreise mit feinen Metallbahnen oder polymerbasierte flexible Displays, können den extremen Temperaturen der traditionellen CVD nicht standhalten, ohne beschädigt oder vollständig zerstört zu werden.

Dies führt zu einem kritischen Engpass: Man kann keine notwendige Funktionsschicht hinzufügen, wenn der Prozess ihrer Hinzufügung die bereits geleistete Arbeit zerstört.

Wie PECVD das Hitzeproblem löst

Einführung von Plasma: Energie ohne extreme Hitze

PECVD umgeht das Hitzeproblem, indem es Energie in einer anderen Form einführt. In einer Vakuumkammer mit niedrigem Druck wird ein elektrisches Feld auf die Vorläufergase angewendet.

Diese angelegte Energie regt die Gasmoleküle an, entfernt Elektronen und erzeugt ein Plasma – einen hochreaktiven Materiezustand, der aus Ionen, Elektronen und neutralen Radikalen besteht.

Der Mechanismus der plasmaverstärkten Abscheidung

Diese neu gebildeten Ionen und Radikale innerhalb des Plasmas sind extrem chemisch reaktiv. Sie benötigen keine hohe thermische Energie, um zu reagieren und einen Film zu bilden, da sie sich bereits in einem „aktivierten“ Zustand befinden.

Wenn diese aktivierten Spezies mit der vergleichsweise kühlen Substratoberfläche in Kontakt kommen, binden sie sich leicht daran und bilden Schicht für Schicht den gewünschten Dünnfilm. Der Prozess verwendet typischerweise Vorläufergase wie Silan (SiH₄) für Siliziumfilme oder Ammoniak (NH₃) für Nitridfilme.

Wichtigstes Ergebnis: Hochwertige Filme auf kühlen Substraten

Das Ergebnis ist das Beste aus beiden Welten. Man erhält die dichten, gleichmäßigen und hochwertigen Filme, die für einen Gasphasenabscheidungsprozess charakteristisch sind, jedoch bei Temperaturen, die niedrig genug sind (z. B. 200–400 °C), um mit empfindlichen, vollständig gefertigten Bauteilen kompatibel zu sein.

Die praktischen Vorteile von PECVD

Überlegene Filmeigenschaften

Da die Energie vom Plasma geliefert wird, ermöglicht der Prozess eine feine Kontrolle über die endgültigen Eigenschaften des Films. PECVD-Filme sind bekannt für ihre hervorragende Gleichmäßigkeit über große Substrate, ihre hohe Dichte und gute Haftung.

Dieser Prozess erzeugt auch Filme mit geringerem Eigenspannung, was die Wahrscheinlichkeit von Rissen erheblich reduziert – ein kritischer Faktor für die Zuverlässigkeit von Bauteilen.

Hohe Abscheidungsraten

Die hochreaktive Natur der Plasmaspezies führt oft zu einem schnelleren Filwachstum im Vergleich zu anderen Niedertemperaturabscheidungsverfahren. Dieser hohe Durchsatz ist ein großer Vorteil in Umgebungen der Massenproduktion wie Halbleiterfertigungsanlagen.

Prozesskontrolle und Effizienz

Ingenieure können die Filmergebisse wie Zusammensetzung, Dicke und Brechungsindex präzise einstellen, indem sie Prozessparameter wie Gasflüsse, Druck und die Leistung zur Erzeugung des Plasmas anpassen. Darüber hinaus kann die Prozesschemie zu einer einfacheren Kammerreinigung führen, wodurch Ausfallzeiten der Anlagen reduziert werden.

Die Kompromisse verstehen

Systemkomplexität und Kosten

PECVD-Systeme sind inhärent komplexer als einfache thermische CVD-Reaktoren. Sie erfordern hochentwickelte Hochfrequenz- (HF) oder Mikrowellen-Netzteile, Vakuumtechnologie und präzise Gasführung, was die Kapital- und Wartungskosten erhöhen kann.

Potenzial für Verunreinigungen

Das energetische Plasma kann manchmal Material von den Kammerwänden oder Elektroden herausschlagen (Sputtern), das dann als Verunreinigung in den wachsenden Film eingebaut werden kann. Darüber hinaus sind Vorläufergase (wie Silan) wasserstoffreich, und dieser Wasserstoff kann in den Film eingebaut werden, was manchmal dessen elektrische oder optische Eigenschaften beeinflusst, wenn er nicht kontrolliert wird.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Abscheidungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Substrats und des Endgeräts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung auf hitzeempfindlichen Materialien liegt (wie Polymere, Kunststoffe oder fertige Schaltungen): PECVD ist oft die Standardwahl, da seine Niedrigtemperaturfähigkeit für die Vermeidung von Substratschäden unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Fertigungsdurchsatzes für robuste Materialien liegt: PECVD bietet eine ausgezeichnete Balance aus hohen Abscheidungsraten und hochwertigen Filmergebnissen und ist damit ein Arbeitstier für die Massenproduktion.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut höchsten Filmreinheit oder atomaren Kontrolle liegt: Sie müssen möglicherweise Alternativen wie die Atomic Layer Deposition (ALD) in Betracht ziehen oder traditionelle CVD verwenden, falls Ihr Substrat die Hitze verträgt.

Letztendlich ist die Fähigkeit von PECVD, hochwertige Materialabscheidungen ohne zerstörerische Hitze zu ermöglichen, das, was es zu einer zutiefst ermöglichenden Technologie für den Bau der nächsten Generation fortschrittlicher Geräte macht.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernvorteil | Abscheidung hochwertiger Dünnschichten bei niedrigen Temperaturen (200–400 °C) mithilfe von Plasmaenergie, wodurch Substratschäden vermieden werden. |

| Schlüsselanwendungen | Halbleiter, flexible Elektronik, Optik, Solarzellen. |

| Filmeigenschaften | Ausgezeichnete Gleichmäßigkeit, hohe Dichte, gute Haftung, geringe Spannung, reduzierte Rissbildung. |

| Prozessvorteile | Hohe Abscheidungsraten, präzise Kontrolle der Filmergebisse, Kompatibilität mit empfindlichen Materialien. |

| Kompromisse | Höhere Systemkomplexität und Kosten, Potenzial für Verunreinigungen wie Wasserstoffeinbau. |

Entfesseln Sie die Kraft von PECVD für Ihr Labor!

Bei KINTEK nutzen wir außergewöhnliche F&E und In-House-Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, unabhängig davon, ob Sie mit Halbleitern, Optik oder anderen empfindlichen Materialien arbeiten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Systeme Ihre Fertigungsprozesse durch zuverlässige Niedertemperaturabscheidung verbessern und die Effizienz Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen