Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren zum "Wachsen" eines festen Materials direkt aus einem Gas. Dabei werden eine oder mehrere gasförmige chemische Verbindungen, sogenannte Präkursoren, in eine Kammer eingeführt, die das zu beschichtende Objekt (das Substrat) enthält. Durch Energiezufuhr – typischerweise Wärme – reagieren und zersetzen sich diese Gase, und das entstehende feste Material scheidet sich auf dem Substrat ab und bildet eine neue, hochwertige Dünnschicht.

CVD ist nicht einfach das Sprühen einer Beschichtung; es ist ein kontrollierter chemischer Syntheseprozess. Gasförmige Bestandteile werden sorgfältig ausgewählt und aktiviert, um einen festen Film, oft Atom für Atom, direkt auf der Oberfläche eines Substrats aufzubauen, was zu außergewöhnlicher Reinheit und Gleichmäßigkeit führt.

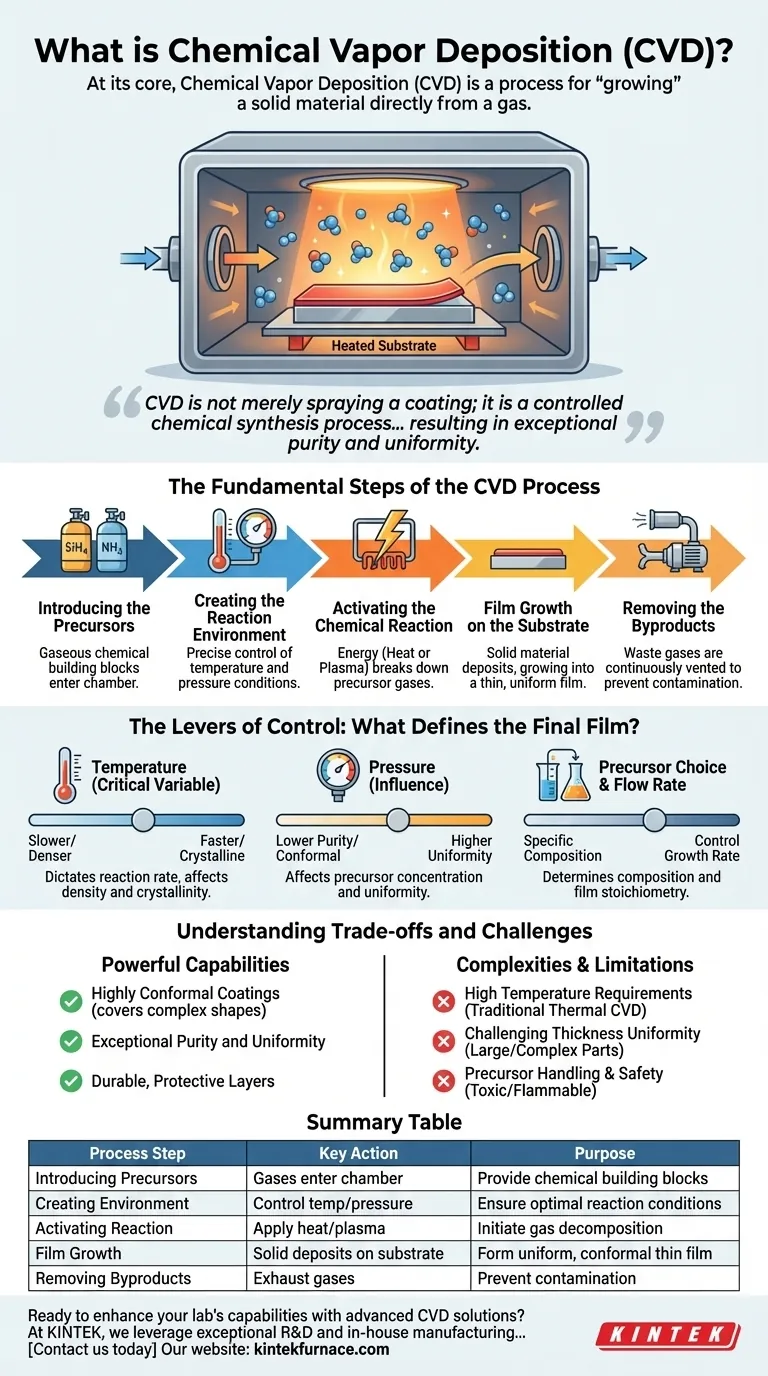

Die grundlegenden Schritte des CVD-Prozesses

Um CVD wirklich zu verstehen, stellt man es sich am besten als einen mehrstufigen Herstellungsprozess vor, der in einer kontrollierten Reaktionskammer abläuft. Jede Stufe ist ein Hebel, der eingestellt werden kann, um die Eigenschaften des Endfilms zu definieren.

1. Einführung der Präkursoren

Der Prozess beginnt mit der Einführung von Präkursor-Gasen in die Reaktionskammer. Diese Gase sind die chemischen „Bausteine“, die die für den Endfilm benötigten Elemente enthalten. Zum Beispiel könnten zur Herstellung einer Siliziumnitrid-Schicht Präkursoren wie Silan (SiH₄) und Ammoniak (NH₃) verwendet werden.

2. Schaffung der Reaktionsumgebung

Das Substrat wird in eine Reaktionskammer gelegt, wo Bedingungen wie Temperatur und Druck präzise kontrolliert werden. Diese kontrollierte Umgebung ist entscheidend, um sicherzustellen, dass die chemischen Reaktionen wie beabsichtigt ablaufen und Verunreinigungen minimiert werden.

3. Aktivierung der chemischen Reaktion

Dem System wird Energie zugeführt, um die Präkursor-Gase zu zersetzen und die chemische Reaktion einzuleiten. Die häufigste Methode ist Wärme (Thermische CVD), bei der die Kammer auf Hunderte oder sogar Tausende von Grad Celsius erhitzt wird. Diese thermische Energie gibt den Gasmolekülen genügend Energie, um bei Kontakt mit der heißen Substratoberfläche zu reagieren.

Andere Energiequellen, wie Plasma (bei Plasma-Enhanced CVD oder PECVD), können ebenfalls verwendet werden. Plasma ermöglicht Reaktionen bei viel niedrigeren Temperaturen, wodurch es sich für die Beschichtung hitzeempfindlicher Materialien eignet.

4. Filmbildung auf dem Substrat

Wenn die energiegeladenen Präkursoren auf oder nahe dem Substrat reagieren, entsteht ein neues festes Material. Dieses feste Produkt scheidet sich direkt auf der Substratoberfläche ab und wächst zu einem dünnen, gleichmäßigen Film heran. Da die Präkursoren gasförmig sind, können sie alle exponierten Bereiche erreichen, wodurch CVD hoch konforme Beschichtungen erzeugen kann, die selbst komplexe, unebene Formen abdecken.

5. Entfernung der Nebenprodukte

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch gasförmige Nebenprodukte. Diese Abgase werden kontinuierlich aus der Reaktionskammer durch ein Vakuum- oder Abgassystem entfernt, um zu verhindern, dass sie den Film verunreinigen oder den Abscheidungsprozess stören.

Die Steuerhebel: Was definiert den Endfilm?

Die Qualität, Dicke und Zusammensetzung des abgeschiedenen Films sind kein Zufall. Sie sind das direkte Ergebnis der sorgfältigen Manipulation mehrerer Schlüsselparameter während des Prozesses.

Die Rolle der Temperatur

Die Temperatur ist wohl die kritischste Variable. Sie bestimmt die Geschwindigkeit der chemischen Reaktionen. Höhere Temperaturen führen im Allgemeinen zu schnelleren Abscheidungsraten und können zu dichteren, kristallineren Filmen führen. Die Temperatur muss jedoch mit dem Substratmaterial kompatibel sein.

Der Einfluss des Drucks

Der Druck in der Kammer beeinflusst die Konzentration der Präkursor-Moleküle und deren Bewegung. Niedrigere Drücke können die Reinheit des Films erhöhen, indem sie die Wahrscheinlichkeit unerwünschter Gasphasenreaktionen verringern und die Gleichmäßigkeit der Beschichtung über das Substrat verbessern.

Präkursorwahl und Flussrate

Die spezifisch gewählten Präkursoren bestimmen die chemische Zusammensetzung des Endfilms. Die Geschwindigkeit, mit der diese Gase in die Kammer strömen, beeinflusst direkt die Wachstumsrate des Films und kann zur Steuerung seiner Stöchiometrie (das Verhältnis der Elemente) verwendet werden.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsfähig, ist CVD nicht ohne Komplexitäten und Einschränkungen. Eine objektive Beurteilung erfordert das Verständnis dieser Faktoren.

Hohe Temperaturanforderungen

Traditionelle thermische CVD erfordert oft sehr hohe Temperaturen. Dies macht es ungeeignet für Substrate, die unter Hitze schmelzen, sich verziehen oder zersetzen können, wie Kunststoffe oder bestimmte elektronische Komponenten. Diese Einschränkung treibt die Verwendung alternativer Methoden wie PECVD voran.

Konforme Beschichtung vs. Gleichmäßigkeit

Während CVD hervorragend darin ist, konforme Beschichtungen zu erzeugen, kann die Erzielung einer perfekten Dicken-Gleichmäßigkeit über ein großes oder komplexes Bauteil eine Herausforderung darstellen. Gasströmungsdynamik und Temperaturgradienten innerhalb der Kammer können dazu führen, dass der Film in einigen Bereichen dicker wächst als in anderen.

Präkursor-Handhabung und Sicherheit

Viele bei CVD verwendete Präkursoren sind hochgiftig, brennbar oder korrosiv. Dies erfordert ausgeklügelte Handhabungsverfahren, Sicherheitsüberwachung und Abgasbehandlungssysteme, was die Kosten und die Komplexität des Betriebs erhöht.

So wenden Sie dies auf Ihr Projekt an

Ihre Entscheidung für CVD und welche Variante Sie verwenden, sollte sich nach dem spezifischen Ziel richten, das Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, dichter Filme für die Elektronik liegt: Die präzise Kontrolle über Zusammensetzung und Struktur, die CVD bietet, ist ideal für die Halbleiterfertigung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: Sie sollten Varianten mit niedrigerer Temperatur wie Plasma-Enhanced CVD (PECVD) untersuchen, um eine Beschädigung Ihrer Teile zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer dauerhaften, schützenden Schicht liegt: CVD zeichnet sich durch die Schaffung harter, nicht poröser Beschichtungen aus, die Teile vor Verschleiß, Korrosion und Hochtemperatur-Oxidation schützen.

Indem Sie diese Kernprinzipien verstehen, können Sie CVD effektiv als präzises Material-Synthesewerkzeug und nicht nur als einfache Beschichtungstechnik nutzen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Einführung von Präkursoren | Gase treten in die Kammer ein | Lieferung chemischer Bausteine |

| Schaffung der Umgebung | Temperatur/Druck kontrollieren | Sicherstellung optimaler Reaktionsbedingungen |

| Aktivierung der Reaktion | Wärme/Plasma anwenden | Einleitung der Gaszersetzung |

| Filmbildung | Feststoff lagert sich auf dem Substrat ab | Bildung eines gleichmäßigen, konformen Dünnfilms |

| Entfernung von Nebenprodukten | Abgasabzug | Verhinderung von Kontamination |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen CVD-Lösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperaturöfen wie CVD/PECVD-Systeme anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Egal, ob Sie in der Elektronik, Materialwissenschaft oder im Bereich Schutzbeschichtungen tätig sind, unsere tiefgreifende Anpassung gewährleistet präzise Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihr Projekt voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr