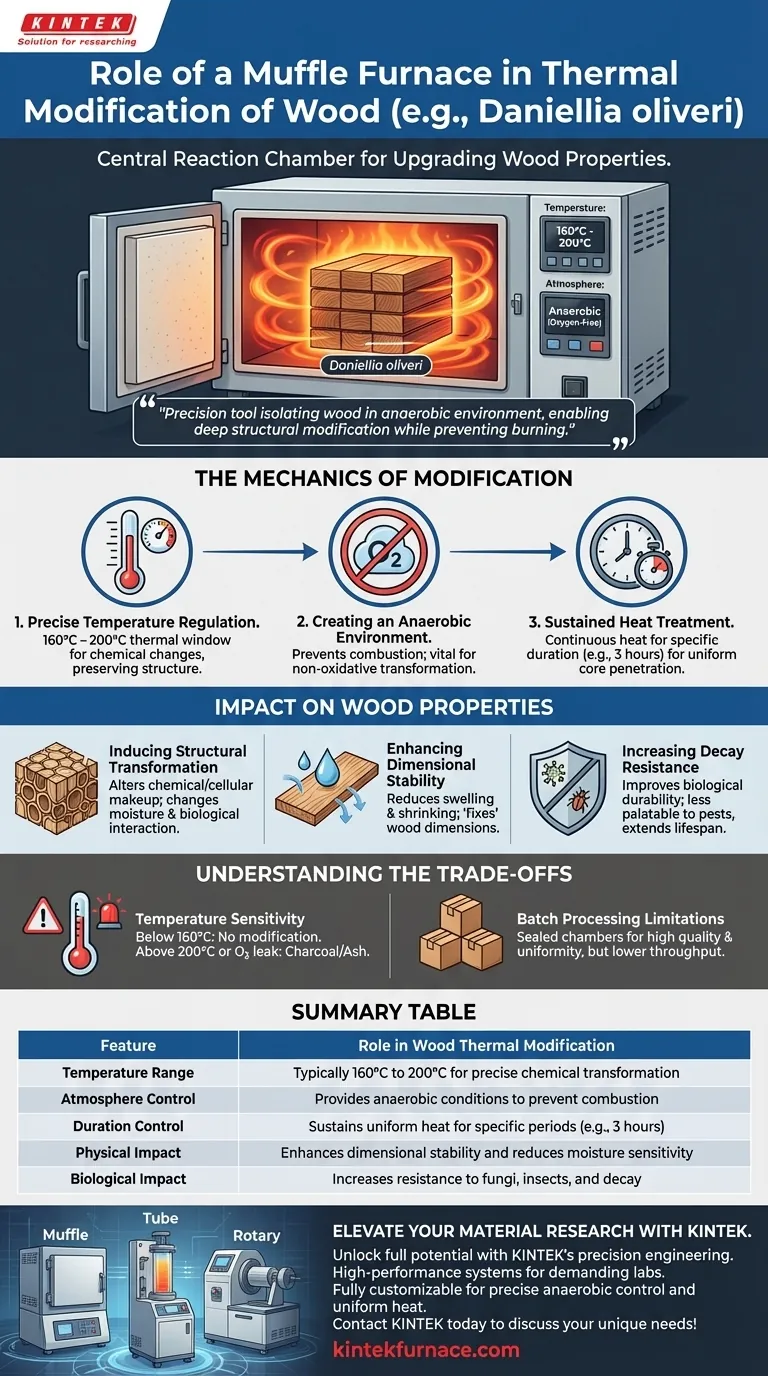

Der Muffelofen fungiert als zentrale Reaktionskammer für die thermische Modifizierung von Holzarten wie Daniellia oliveri. Er bietet eine streng kontrollierte Hochtemperaturumgebung – typischerweise zwischen 160 °C und 200 °C –, die es dem Holz ermöglicht, notwendige chemische Veränderungen durchzuführen, ohne zu verbrennen. Durch die Aufrechterhaltung dieser Temperaturen unter anaeroben (sauerstofffreien) Bedingungen für eine bestimmte Dauer ermöglicht der Ofen eine Transformation, die die physikalischen Eigenschaften des Holzes erheblich verbessert.

Der Muffelofen ist nicht nur ein Heizelement; er ist ein Präzisionswerkzeug, das das Holz in einer anaeroben Umgebung isoliert und so eine tiefgreifende strukturelle Modifizierung ermöglicht, während gleichzeitig verhindert wird, dass das Material verbrennt oder sich zersetzt.

Die Mechanik der Modifizierung

Präzise Temperaturregelung

Die Hauptfunktion des Muffelofens besteht darin, ein bestimmtes thermisches Fenster aufrechtzuerhalten, das im Allgemeinen von 160 °C bis 200 °C reicht.

Dieser spezifische Bereich ist entscheidend, da er hoch genug ist, um chemische Veränderungen hervorzurufen, aber niedrig genug, um die strukturelle Integrität des Holzes zu erhalten.

Schaffung einer anaeroben Umgebung

Im Gegensatz zu Standardöfen, die Luft zirkulieren lassen können, ist der Muffelofen für den Betrieb unter anaeroben Bedingungen ausgelegt.

Dieser Sauerstoffmangel ist für die Holzmodifizierung unerlässlich; er verhindert, dass das Holz bei den hohen Prozesstemperaturen, die für die Behandlung erforderlich sind, oxidiert oder Feuer fängt.

Nachhaltige Wärmebehandlung

Der Ofen ist dafür verantwortlich, die Wärme für eine bestimmte Dauer, z. B. drei Stunden, kontinuierlich aufrechtzuerhalten.

Diese Dauer stellt sicher, dass die Wärme in den Kern von Daniellia oliveri eindringt und die Modifizierung im gesamten Holz gleichmäßig erfolgt und nicht nur an der Oberfläche.

Auswirkungen auf die Holzeigenschaften

Auslösung struktureller Transformationen

Die vom Ofen gelieferte Wärme treibt wesentliche strukturelle und chemische Transformationen innerhalb der Zellstruktur des Holzes an.

Diese Veränderungen beeinflussen, wie das Holz mit Feuchtigkeit und biologischen Agenzien interagiert, und verändern grundlegend seine rohen Eigenschaften.

Verbesserung der Dimensionsstabilität

Eines der Hauptziele bei der Verwendung eines Muffelofens ist die "Fixierung" der Holzabmessungen.

Durch die Veränderung der chemischen Struktur des Holzes wird die Tendenz des Holzes, als Reaktion auf die Umgebungsfeuchtigkeit zu quellen oder zu schrumpfen, reduziert.

Erhöhung der Fäulnisbeständigkeit

Der Prozess der thermischen Modifizierung verbessert die biologische Haltbarkeit des Materials erheblich.

Das behandelte Holz wird für Pilze und Insekten weniger attraktiv, was die Lebensdauer von Daniellia oliveri in praktischen Anwendungen verlängert.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Der Muffelofen muss mit extremer Präzision kalibriert werden.

Wenn die Temperaturen unter 160 °C fallen, findet die chemische Modifizierung möglicherweise nicht statt; wenn sie 200 °C überschreiten oder Sauerstoff eindringt, verwandelt sich das Holz effektiv in Holzkohle oder Asche.

Einschränkungen bei der Chargenverarbeitung

Da Muffelöfen oft versiegelte Kammern für eine präzise Steuerung sind, sind sie typischerweise für die Chargenverarbeitung ausgelegt.

Dies gewährleistet hohe Qualität und Gleichmäßigkeit, kann aber im Vergleich zu kontinuierlichen, offenen Heizmethoden, die für weniger kritische Trocknungsprozesse verwendet werden, die Durchsatzleistung einschränken.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche thermische Modifizierung von Daniellia oliveri zu gewährleisten, beachten Sie die folgenden operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Materialhaltbarkeit liegt: Stellen Sie sicher, dass der Ofen eine strenge anaerobe Abdichtung aufrechterhält, um die chemische Transformation ohne Degradation zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Priorisieren Sie einen Ofen mit hochwertiger Isolierung (dem "Muffel"), um Wärmeverlust zu verhindern und eine gleichmäßige Temperaturverteilung während der dreistündigen Haltezeit zu gewährleisten.

Die präzise Kontrolle der thermischen Umgebung ist der wichtigste Faktor bei der Aufwertung von Holz von einem Rohstoff zu einem Hochleistungsmaterial.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der thermischen Holzmodifizierung |

|---|---|

| Temperaturbereich | Typischerweise 160 °C bis 200 °C für präzise chemische Transformation |

| Atmosphärenkontrolle | Bietet anaerobe (sauerstofffreie) Bedingungen zur Verhinderung von Verbrennung |

| Dauersteuerung | Hält gleichmäßige Wärme für bestimmte Zeiträume (z. B. 3 Stunden) aufrecht |

| Physikalische Auswirkung | Verbessert die Dimensionsstabilität und reduziert die Feuchtigkeitsempfindlichkeit |

| Biologische Auswirkung | Erhöht die Beständigkeit gegen Pilze, Insekten und Fäulnis |

Erweitern Sie Ihre Materialforschung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer thermischen Modifizierungsprozesse mit KINTEKs Präzisionstechnik. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Laborumgebungen entwickelt wurden.

Ob Sie Holzarten wie Daniellia oliveri verbessern oder fortschrittliche Materialien entwickeln, unsere vollständig anpassbaren Hochtemperaturöfen gewährleisten die präzise anaerobe Kontrolle und gleichmäßige Wärmeverteilung, die Sie für konsistente, qualitativ hochwertige Ergebnisse benötigen.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Anforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Issah Chakurah, Enoch Gbapenuo Tampori. The Effect of Thermal Modification on Anatomical Properties of Daniellia oliveri (Rolfe) Hutch and Dalziel from Ghana. DOI: 10.5552/drvind.2025.0218

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist die Atmosphärenkontrolle in einem Muffelofen wichtig? Erzielen Sie eine präzise Materialbearbeitung

- Wie wird ein industrieller Ascheofen für 3D-gedrucktes bioaktives Glas verwendet? Master Debinding & Sintering

- Warum wird ein hochpräziser Muffelofen für die Vorkalzinierung von BCZT-Xerogel benötigt? Sicherstellung reiner Phase und Reaktivität

- Was sind die gängigen industriellen Anwendungen von Muffelöfen? Erschließen Sie präzises Heizen für Ihr Labor

- Wie präzise ist die Temperaturregelung in kastenförmigen Hochtemperaturofenen? Erreichen Sie überlegene Wärmebehandlungpräzision

- Wie unterstützt ein Labor-Hochtemperatur-Boxofen die Bewertung der Feuerbeständigkeit von Beton? | KINTEK

- Warum wird ein Präzisionsmuffelofen für die Gradientenheizung bei der Synthese von dotiertem Wolframdiselenid (WSe2) verwendet?

- Welche Bedeutung haben Muffelöfen in der pharmazeutischen Forschung und Entwicklung? Entdecken Sie Reinheit und Präzision in der Arzneimittelanalyse