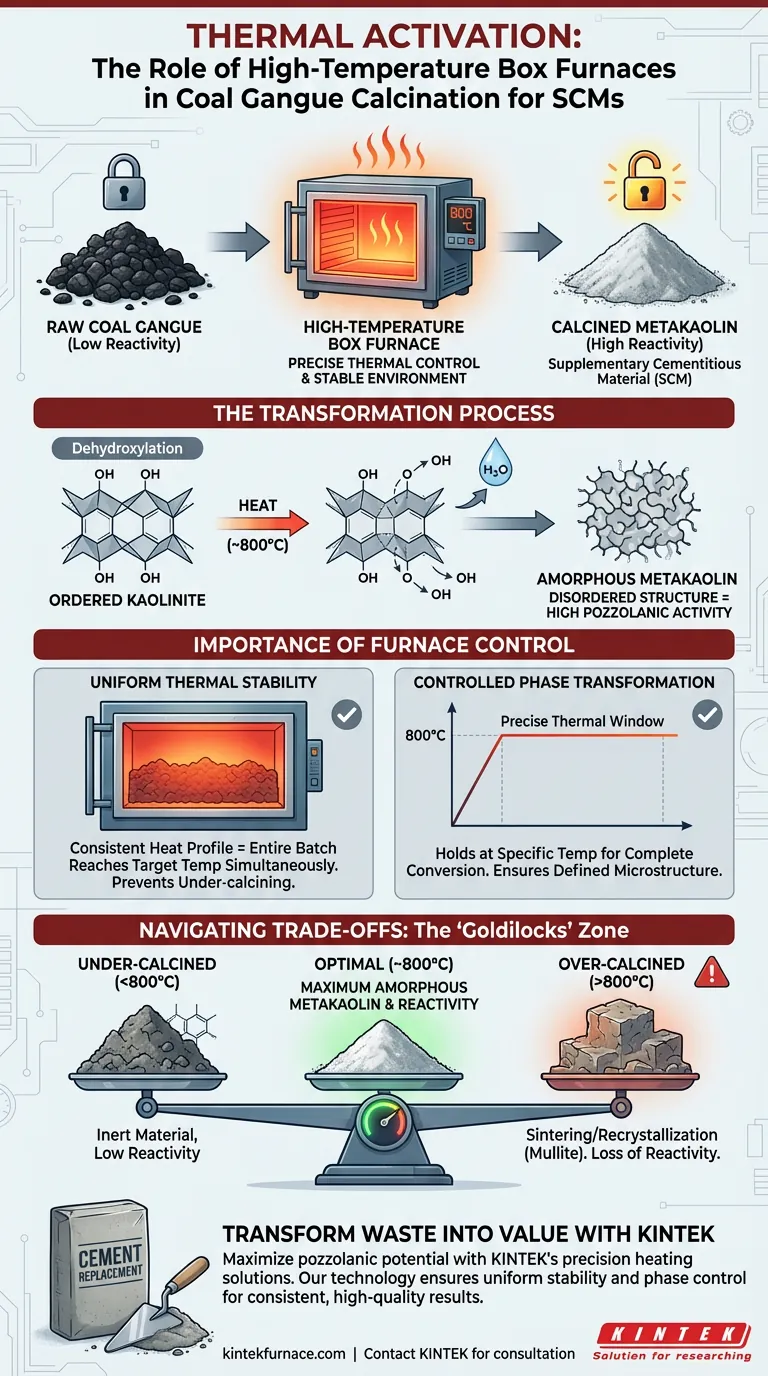

Die Hauptaufgabe eines Hochtemperatur-Muffelofens besteht darin, eine stabile thermische Umgebung zu schaffen, insbesondere um 800 °C, die Kohlebergematerial chemisch aktiviert. Diese Wärmebehandlung erleichtert die Dehydroxylierung von Kaolinit und wandelt die inerte Mineralstruktur in amorphes Metakaolin um, was für seine Verwendung als teilweiser Zementersatz unerlässlich ist.

Rohes Kohlebergematerial weist eine geringe chemische Reaktivität auf, was es in seinem natürlichen Zustand für den Baustelleneinsatz ungeeignet macht. Der Muffelofen dient als kritisches Aktivierungswerkzeug und nutzt eine präzise thermische Steuerung, um die Phasenstruktur des Materials zu verändern und die hohe Puzzolanaktivität freizusetzen, die für ergänzende zementäre Materialien erforderlich ist.

Der Mechanismus der thermischen Aktivierung

Der Nutzen eines Muffelofens liegt in seiner Fähigkeit, spezifische chemische Veränderungen hervorzurufen, die bei Umgebungstemperaturen nicht auftreten.

Dehydroxylierung von Kaolinit

Die Kernreaktion, die durch den Ofen angetrieben wird, ist die Dehydroxylierung. Wenn der Ofen eine Temperatur von etwa 800 °C hält, erzwingt er die Entfernung von Hydroxylgruppen (-OH) aus den Kaolinitmineralien, die im Kohlebergematerial vorhanden sind.

Schaffung von amorphem Metakaolin

Wenn die Hydroxylgruppen entfernt werden, ändert sich die Kristallstruktur des Materials. Der geordnete Kaolinit wandelt sich in amorphes Metakaolin um. Diese ungeordnete, amorphe Struktur ist hochenergetisch und reaktiv, was das bestimmende Merkmal eines guten Puzzolans ist.

Ermöglichung des Zementersatzes

Nach der Aktivierung kann das Material mit Kalziumhydroxid (ein Nebenprodukt der Zementhydratation) reagieren. Diese Reaktion erzeugt zusätzliche Bindemittel, wodurch das behandelte Kohlebergematerial Portlandzement in Beton und Mörtel teilweise ersetzen kann.

Die Bedeutung der Umgebungssteuerung

Während die Temperatur der Katalysator ist, ist die Stabilität, die der Muffelofen bietet, der Kontrollmechanismus, der die Qualität sicherstellt.

Gleichmäßige thermische Stabilität

Ein Hochtemperatur-Muffelofen ist so konzipiert, dass er ein konsistentes Wärmeprofil liefert. Dies stellt sicher, dass die gesamte Charge Kohlebergematerial gleichzeitig die Zieltemperatur erreicht. Eine gleichmäßige Erwärmung verhindert, dass Teile des Materials unterkalziniert (inert) bleiben, während andere überkalziniert werden.

Kontrollierte Phasentransformation

Der Übergang zu Metakaolin erfordert ein spezifisches thermisches Fenster. Der Ofen ermöglicht es dem Bediener, das Material bei der genauen Temperatur zu halten, die für den Abschluss der Phasentransformation erforderlich ist, und stellt so sicher, dass das Endprodukt eine konsistente, gut definierte Mikrostruktur aufweist.

Verständnis der Kompromisse

Die Erzielung einer hohen Puzzolanaktivität erfordert die Bewältigung spezifischer thermischer Risiken.

Das Risiko der Überhitzung

Obwohl das Erhitzen unerlässlich ist, ist übermäßige Hitze schädlich. Wenn die Ofentemperatur den Bereich von 800 °C deutlich überschreitet, kann das Material beginnen zu sintern oder sich in stabile, nicht reaktive Phasen (wie Mullit) umzukristallisieren. Dies zerstört die amorphe Struktur und reduziert die Reaktivität des Materials drastisch.

Energie vs. Aktivierungsbilanz

Der Muffelofenprozess ist energieintensiv. Ziel ist es, gerade genug Energie einzubringen, um eine vollständige Dehydroxylierung zu erreichen, ohne Energie für höhere Temperaturen zu verschwenden, die keinen zusätzlichen Nutzen bringen oder das Material möglicherweise abbauen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Verwendung eines Hochtemperatur-Muffelofens zur Kalzinierung von Kohlebergematerial sollten Ihre Betriebsparameter mit Ihren spezifischen Materialanforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reaktivität liegt: Halten Sie die Temperatur streng bei etwa 800 °C, um die Ausbeute an amorphem Metakaolin zu maximieren und eine Rekristallisation zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Priorisieren Sie einen Ofen mit überlegener Isolierung und Temperaturuniformität, um sicherzustellen, dass die gesamte Charge eine identische Dehydroxylierung durchläuft.

Der Muffelofen ist nicht nur ein Heizgerät; er ist ein Präzisionsinstrument, das Industrieabfälle durch kontrollierte Phasentransformation in eine wertvolle Bauressource verwandelt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Kalzinierung von Kohlebergematerial |

|---|---|

| Optimale Temperatur | ~800°C für maximale Dehydroxylierung |

| Mineralphasenwechsel | Wandelt inertes Kaolinit in amorphes Metakaolin um |

| Thermische Stabilität | Gewährleistet gleichmäßige Aktivierung und verhindert Unterkalzinierung |

| Risikominderung | Präzise Steuerung vermeidet Überhitzung und Rekristallisation |

| Endprodukt | Hochreaktives Puzzolan für Zementersatz |

Verwandeln Sie Industrieabfälle mit KINTEK in Wert

Maximieren Sie das puzzolanische Potenzial Ihrer Materialien mit präzisen Heizlösungen. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Kalzinierungsanforderungen zu erfüllen.

Ob Sie die Aktivierung von Kohlebergematerial optimieren oder fortschrittliche zementäre Materialien entwickeln, unsere Technologie gewährleistet die gleichmäßige thermische Stabilität und Phasensteuerung, die Sie für konsistente, qualitativ hochwertige Ergebnisse benötigen.

Bereit, Ihre Materialverarbeitung zu verbessern? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Spezialisten zu beraten!

Visuelle Anleitung

Referenzen

- Wenguang Zhang, Sun Jin-Feng. Influence of Curing Temperature on the Performance of Calcined Coal Gangue–Limestone Blended Cements. DOI: 10.3390/ma17081721

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie werden Kastenöfen in der Herstellung elektronischer Bauteile eingesetzt? Präzise thermische Verarbeitung freischalten

- Was ist die Funktion eines Labor-Muffelofens für Kaolinit zu Metakaolin? Präzise Dehydroxylationskontrolle

- Warum erfordern herkömmliche Öfen lange Haltezeiten für das Sintern von BCZY712? Überwinden Sie Herausforderungen bei der Wärmeeffizienz

- Wie erfolgt die Wärmeübertragung in einem Muffelofen? Beherrschen Sie eine effiziente thermische Verarbeitung

- Wie schneidet ein Muffelofen im Vergleich zu anderen Arten von Laborschmelzöfen ab? Entdecken Sie die beste Lösung für Ihr Labor

- Welche PSA sollte während der Wartung und Reparatur eines Tischofens getragen werden? Unverzichtbare Ausrüstung für Ihre Sicherheit

- Kann ein Muffelofen für Metallwärmebehandlungen verwendet werden? Entdecken Sie seine Möglichkeiten und Grenzen für Ihr Labor.

- Welche spezifischen Anwendungen haben Kastenöfen in der Metallurgie? Essentiell für Wärmebehandlung und Materialsynthese