Ja, ein Muffelofen ist ein Standard und effektives Werkzeug für viele gängige Metallwärmebehandlungen. Er wird häufig für Prozesse wie Glühen, Anlassen und Härten verwendet, da er die notwendigen hohen Temperaturen präzise kontrollieren kann. Seine Eignung hängt jedoch vollständig vom spezifischen Metall und der erforderlichen Qualität der endgültigen Oberflächengüte ab.

Die Kernbotschaft ist, dass ein Muffelofen zwar die notwendige Wärme für die Behandlung liefert, aber die Atmosphäre im Inneren der Kammer nicht kontrolliert. Diese Exposition gegenüber Luft führt bei den meisten Stählen zu Oberflächenoxidation, ein kritischer Faktor, den Sie einplanen müssen.

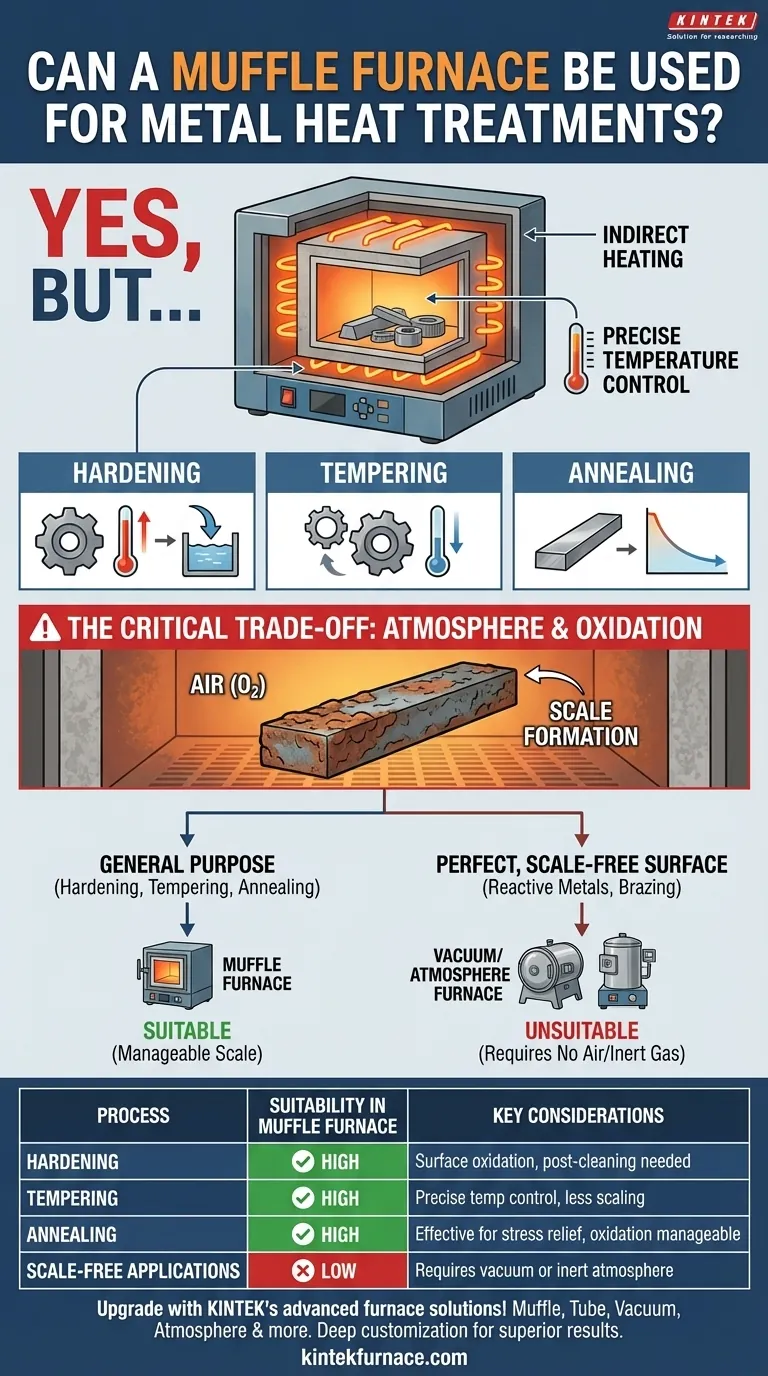

Wie ein Muffelofen für die Wärmebehandlung funktioniert

Das Design eines Muffelofens macht ihn geeignet, Materialien sauber und gleichmäßig zu erhitzen. Das Verständnis seines Grundprinzips verdeutlicht seine Fähigkeiten.

Das Prinzip der indirekten Erwärmung

Der Name „Muffelofen“ leitet sich von der Muffel ab, einer separaten Innenkammer, die das Werkstück enthält. Heizelemente, typischerweise aus hochohmigen Drähten, erwärmen die Außenseite dieser Kammer.

Dieses Design sorgt für indirekte Wärme und isoliert Ihre Metallteile von der direkten Strahlung der Heizelemente. Dies gewährleistet eine gleichmäßigere Temperatur und verhindert Kontaminationen durch Verbrennungsprodukte, die in einem brennstoffbeheizten Ofen entstehen würden.

Erreichen und Halten präziser Temperaturen

Eine erfolgreiche Wärmebehandlung beruht auf dem Erreichen spezifischer Temperaturen für eine festgelegte Dauer. Muffelöfen zeichnen sich hierbei aus.

Sie sind mit effektiver Isolierung und digitalen Steuerungssystemen ausgestattet, die es Ihnen ermöglichen, eine Zieltemperatur mit hoher Genauigkeit einzustellen und zu halten. Diese Präzision ist für Prozesse wie das Anlassen unerlässlich, bei dem selbst ein Unterschied von wenigen Grad die endgültige Härte und Zähigkeit des Metalls erheblich verändern kann.

Gängige Metallwärmebehandlungen

Muffelöfen werden sowohl in industriellen als auch in Laborumgebungen regelmäßig für mehrere Schlüsselprozesse eingesetzt:

- Härten: Erhitzen von Stahl über seine kritische Temperatur und anschließendes Abschrecken, um eine harte, spröde Struktur zu erzeugen.

- Anlassen: Wiedererhitzen eines gehärteten Teils auf eine niedrigere Temperatur, um Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

- Glühen: Erhitzen und langsames Abkühlen von Metall, um es zu erweichen, innere Spannungen abzubauen und seine Bearbeitbarkeit zu verbessern.

Die kritischen Kompromisse verstehen

Die primäre Einschränkung eines Standard-Muffelofens ist das Fehlen einer atmosphärischen Kontrolle. Dies ist ein nicht verhandelbarer Faktor, der seine ordnungsgemäße Verwendung bestimmt.

Das unvermeidliche Problem der Oxidation

Ein Muffelofen arbeitet mit normaler Luft im Inneren der Kammer. Wenn Sie Stahl in Gegenwart von Sauerstoff erhitzen, reagiert seine Oberfläche und bildet eine Oxidschicht, allgemein bekannt als Zunder.

Dieser Zunder kann problematisch sein, da er die Endabmessungen und die Oberflächengüte beeinflussen kann. Für viele Anwendungen muss dieser Zunder nach der Behandlung durch Schleifen, Sandstrahlen oder Beizen entfernt werden.

Wann ist ein Muffelofen die richtige Wahl?

Ein Muffelofen ist völlig ausreichend, wenn eine geringfügige Oberflächenoxidation akzeptabel oder leicht zu handhaben ist.

Dazu gehören das allgemeine Härten von Werkzeugstählen, bei denen das Teil nach der Behandlung fertiggestellt oder geschliffen wird, oder Anlassprozesse, bei denen die niedrigeren Temperaturen eine weniger aggressive Zunderbildung verursachen. Er eignet sich auch für viele Nichteisenmetalle, bei denen Oxidation weniger ein Problem darstellt oder leicht zu reinigen ist.

Die Einschränkung: Kein Vakuum oder Inertgas

Für Materialien, die sehr empfindlich auf Sauerstoff reagieren, oder für Prozesse wie das Hartlöten, bei denen Oberflächen perfekt sauber bleiben müssen, ist ein Muffelofen ungeeignet.

Diese Anwendungen erfordern einen Vakuumofen, der die gesamte Luft entfernt, um chemische Reaktionen auf der Metalloberfläche zu verhindern. Alternativ kann ein Atmosphärenofen verwendet werden, der die Luft durch ein Inertgas wie Argon ersetzt, um das Werkstück zu schützen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens besteht darin, die Fähigkeiten des Geräts mit den metallurgischen Anforderungen Ihres Projekts abzustimmen.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Härten oder Anlassen liegt: Ein Muffelofen ist eine ausgezeichnete, kostengünstige Wahl, aber Sie müssen bereit sein, Oberflächenzunder nach der Behandlung zu entfernen.

- Wenn Ihr Hauptaugenmerk auf dem Glühen oder Spannungsarmglühen von gängigen Stählen und Legierungen liegt: Ein Muffelofen ist ein zuverlässiges Werkzeug, insbesondere wenn das Endteil bearbeitet oder gereinigt wird.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle oder dem Erreichen einer perfekt sauberen, zunderfreien Oberfläche liegt: Sie müssen einen Vakuum- oder Schutzgasofen verwenden, um Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

Letztendlich erfordert die Wahl des richtigen Ofens das Verständnis, dass Wärme nur ein Teil der Gleichung ist; die Atmosphäre, die sie erzeugt, ist ebenso wichtig.

Zusammenfassungstabelle:

| Prozess | Eignung im Muffelofen | Wichtige Überlegungen |

|---|---|---|

| Härten | Hoch | Oberflächenoxidation tritt auf; Nachbehandlung/Reinigung erforderlich |

| Anlassen | Hoch | Präzise Temperaturkontrolle; weniger Zunderbildung bei niedrigeren Temperaturen |

| Glühen | Hoch | Effektiv zur Spannungsreduzierung; Oxidation handhabbar |

| Zunderfreie Anwendungen | Niedrig | Erfordert Vakuum oder Inertgasatmosphäre zum Schutz |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren zuverlässige Optionen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Metallwärmebehandlungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen