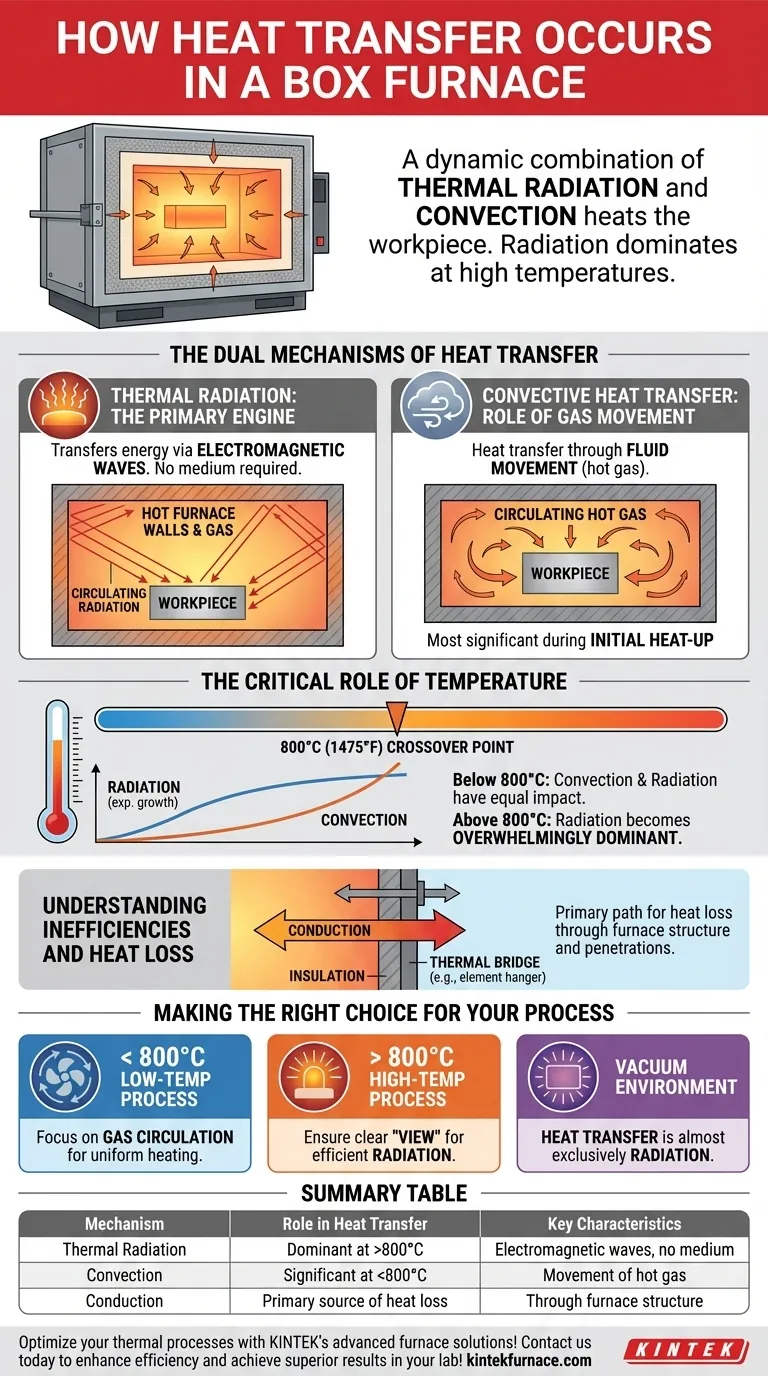

In einem Standard-Muffelofen wird Wärme durch eine dynamische Kombination aus Wärmestrahlung und Konvektion auf das Werkstück übertragen. Die primäre Wärmequelle – ob elektrische Heizelemente oder Gasverbrennung – erhitzt die interne Atmosphäre und die Ofenwände, die wiederum diese Energie auf das zu verarbeitende Material übertragen. Bei den hohen Temperaturen, die für Ofenprozesse typisch sind, ist die Strahlung der dominante Mechanismus.

Das zugrunde liegende Prinzip ist, dass sowohl Konvektion als auch Strahlung immer im Spiel sind, ihre Bedeutung jedoch mit der Temperatur dramatisch variiert. Wenn ein Ofen aufgeheizt wird, übertrifft die Strahlungswärmeübertragung schnell die konvektive Übertragung und wird zur primären Methode zur Erwärmung des Materials.

Die dualen Mechanismen der Wärmeübertragung

Ein Muffelofen erwärmt Material nicht durch eine einzige Methode. Stattdessen basiert er auf zwei unterschiedlichen, aber sich ergänzenden physikalischen Prozessen, die Hand in Hand arbeiten.

Wärmestrahlung: Der primäre Motor

Wärmestrahlung ist die Übertragung von Energie durch elektromagnetische Wellen. Sie benötigt kein Medium, weshalb Sie die Wärme eines Feuers auch aus der Ferne spüren können.

In einem Ofen erfolgt die Strahlung aus zwei Hauptquellen: dem heißen Ofengas (falls vorhanden) und den heißen Innenwänden (der feuerfesten Auskleidung). Diese Oberflächen strahlen Wärme in alle Richtungen ab, treffen auf das Werkstück, andere Wände und das Ofendach.

Das Konzept der zirkulierenden Strahlung

Dieser Prozess ist keine einfache Einwegübertragung. Wenn Strahlung auf die Oberfläche des Werkstücks oder eine gegenüberliegende Wand trifft, wird ein Teil der Energie absorbiert und ein Teil reflektiert.

Diese reflektierte Energie wandert dann, bis sie auf eine andere Oberfläche trifft, wo sie erneut absorbiert oder reflektiert werden kann. Dies erzeugt einen "zirkulierenden Strahlungseffekt", der sicherstellt, dass die Wärme im gesamten Kammerraum verteilt wird und nicht nur in direkter Sichtlinie der Heizelemente.

Konvektive Wärmeübertragung: Die Rolle der Gasbewegung

Konvektion ist die Wärmeübertragung durch die Bewegung eines Fluids, in diesem Fall des heißen Gases oder der Atmosphäre im Ofen.

Wenn das Gas erhitzt wird, zirkuliert es in der Kammer und transportiert dabei thermische Energie. Wenn dieses heiße Gas mit der kühleren Oberfläche des Werkstücks in Kontakt kommt, überträgt es direkt Wärme. Dies ist in der anfänglichen Aufheizphase am bedeutendsten.

Die kritische Rolle der Temperatur

Das Gleichgewicht zwischen Strahlung und Konvektion ist nicht statisch; es hängt vollständig von der Betriebstemperatur des Ofens ab.

Der Crossover-Punkt

Bei niedrigeren Temperaturen können Konvektion und Strahlung einen nahezu gleichen Einfluss auf die Wärmeübertragung haben. Die Bewegung des heißen Gases ist eine sehr effektive Methode, um das Teil auf eine Anfangstemperatur zu bringen.

Die Leistung der Strahlungswärmeübertragung steigt jedoch mit der vierten Potenz der Temperatur (dem Stefan-Boltzmann-Gesetz). Das bedeutet, dass ihr Effekt exponentiell wächst, wenn der Ofen heißer wird.

Wenn Strahlung dominiert

Quellen deuten auf einen Crossover-Punkt um 800 °C (ca. 1475 °F) hin. Oberhalb dieser Temperatur wird der Beitrag der konvektiven Wärmeübertragung deutlich weniger wichtig, und die Strahlungswärmeübertragung wird überwiegend dominant.

Für Hochtemperaturprozesse wie Härten, Glühen oder Sintern kann davon ausgegangen werden, dass fast die gesamte Wärmeübertragung durch Strahlung von den Wänden, dem Dach und den Heizelementen erfolgt.

Ineffizienzen und Wärmeverluste verstehen

Ein idealer Ofen würde 100 % seiner erzeugten Wärme auf das Werkstück übertragen. In Wirklichkeit geht Energie immer an die Umgebung verloren.

Wärmeverlust durch Leitung

Der primäre Weg für den Wärmeverlust ist die Leitung durch die Ofenstruktur. Wärme bewegt sich langsam durch das Isoliermaterial selbst und schneller entlang von Durchführungen.

Diese Durchführungen umfassen Strukturkomponenten wie Elementhalter, Herdpfosten und Öffnungen für Thermoelemente oder Gasdüsen. Sie fungieren als Wärmebrücken, die Wärme aus der Kammer in den Ofenrahmen und die Umgebungsluft leiten.

Die Herausforderung der ungleichmäßigen Erwärmung

Ein tiefes Verständnis dieser Wärmeübertragungsmodi ist entscheidend, um sicherzustellen, dass das Werkstück gleichmäßig erwärmt wird. Eine übermäßige Abhängigkeit von einem einzigen Mechanismus oder ein schlechtes Ofendesign kann zu heißen und kalten Stellen führen, was zu inkonsistenten Materialeigenschaften, Verzug oder anderen Prozessfehlern führt.

Die richtige Wahl für Ihren Prozess treffen

Zu verstehen, wie Wärme in Ihrem Ofen übertragen wird, ist der Schlüssel zur Optimierung Ihres Prozesses für Effizienz und Qualität.

- Wenn Ihr Hauptaugenmerk auf Niedertemperaturprozessen liegt (unter 800 °C): Achten Sie genau auf die Gaszirkulation, da die Konvektion eine wichtige Rolle für eine gleichmäßige Erwärmung spielt.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturprozessen liegt (über 800 °C): Ihr Hauptanliegen ist die Strahlung. Stellen Sie sicher, dass das Werkstück eine klare "Sicht" auf die heißen Wände und Elemente hat, um eine effiziente und gleichmäßige Wärmeabsorption zu gewährleisten.

- Wenn Sie in einem Vakuum arbeiten: Konvektion ist unmöglich. Die Wärmeübertragung erfolgt fast ausschließlich durch Strahlung, mit geringfügiger Leitung durch Kontaktpunkte mit dem Herd.

Die Beherrschung dieser Prinzipien ermöglicht es Ihnen, von der bloßen Bedienung eines Ofens zur tatsächlichen Steuerung eines thermischen Prozesses überzugehen.

Übersichtstabelle:

| Mechanismus | Rolle bei der Wärmeübertragung | Schlüsseleigenschaften |

|---|---|---|

| Wärmestrahlung | Dominant bei hohen Temperaturen (>800°C) | Überträgt Energie durch elektromagnetische Wellen, kein Medium erforderlich |

| Konvektion | Bedeutend bei niedrigen Temperaturen (<800°C) | Beinhaltet die Bewegung von heißem Gas zur Wärmeübertragung |

| Leitung | Primäre Quelle des Wärmeverlusts | Erfolgt durch Ofenstruktur und Durchführungen |

Optimieren Sie Ihre thermischen Prozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Dank außergewöhnlicher Forschung & Entwicklung und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Passung für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz zu steigern und überragende Ergebnisse in Ihrem Labor zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Was ist die Kernfunktion eines Muffelofens bei der Biomasseaktivierung? Optimierung der Karbonisierung & Porenentwicklung

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?