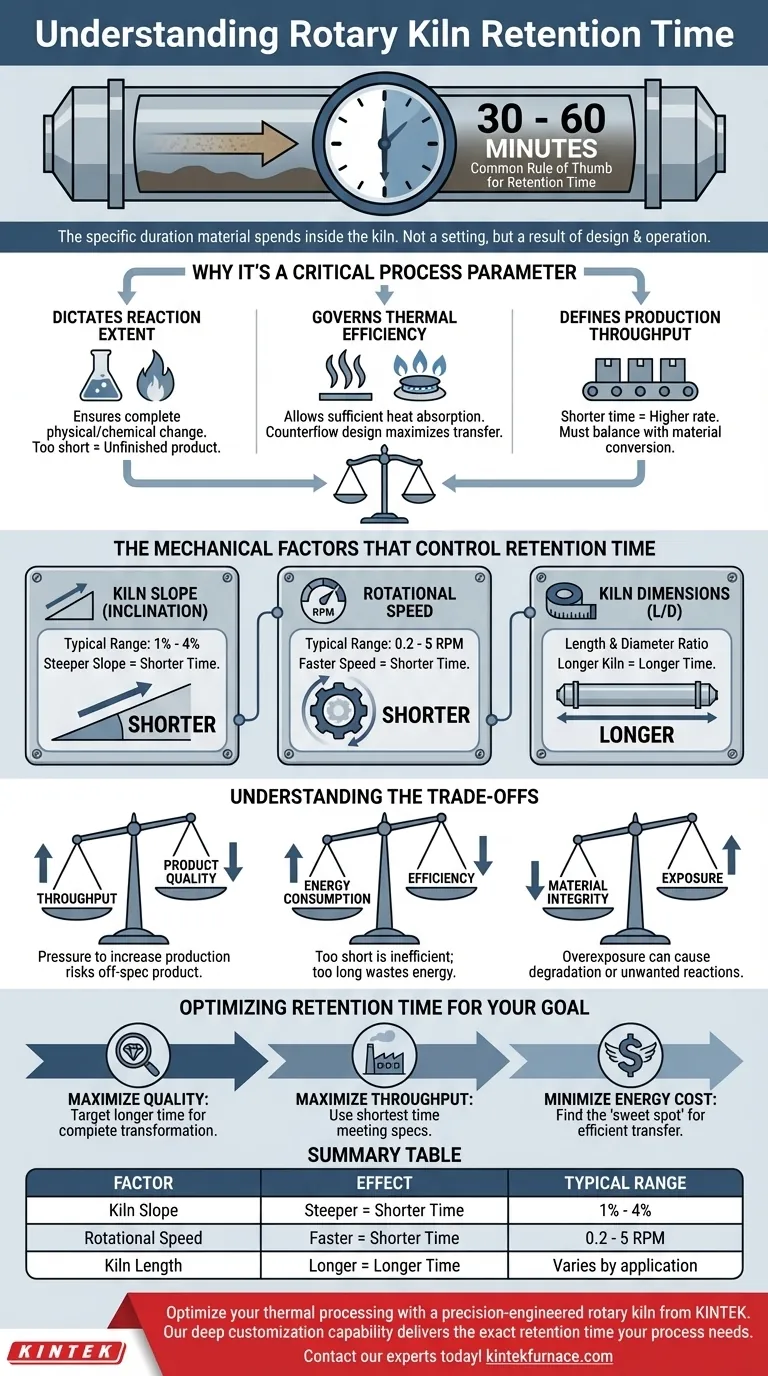

In einem Drehrohrofen ist die Verweilzeit die spezifische Dauer, die ein Material im Ofen verbringt, während es verarbeitet wird. Obwohl es keinen einzigen universellen Wert gibt, liegt eine gängige Faustregel für viele industrielle Anwendungen bei einer Verweilzeit von 30 bis 60 Minuten. Diese Dauer ist nicht willkürlich; sie ist ein kritischer Parameter, der sorgfältig anhand der thermischen und chemischen Anforderungen bestimmt wird, die für die Umwandlung des Rohmaterials in ein Endprodukt erforderlich sind.

Die Verweilzeit ist keine unabhängige Einstellung, sondern eine direkte Folge der mechanischen Konstruktion und der Betriebsparameter des Ofens. Das Verständnis der Faktoren, die sie steuern, ist unerlässlich für die Optimierung sowohl der Produktqualität als auch der Betriebseffizienz.

Warum die Verweilzeit ein kritischer Prozessparameter ist

Die Verweilzeit (auch als Aufenthaltszeit bezeichnet) ist eine der wichtigsten Variablen beim Betrieb eines Ofens. Sie beeinflusst direkt die Eigenschaften des Endprodukts, den Energieverbrauch und den gesamten Anlagen-Durchsatz.

Sie bestimmt das Ausmaß der Reaktion

Der Hauptzweck eines Ofens besteht darin, durch Erhitzen eine physikalische oder chemische Veränderung herbeizuführen. Diese Umwandlung erfordert die Exposition des Materials gegenüber einer bestimmten Temperatur für eine bestimmte Zeitspanne.

Wenn die Verweilzeit zu kurz ist, kann das Material den Ofen verlassen, bevor die Reaktion abgeschlossen ist, was zu einem minderwertigen oder unfertigen Produkt führt.

Sie steuert die thermische Effizienz

Die Wärmeübertragung vom Gasstrom (erzeugt durch den Brenner) auf das feste Material erfolgt nicht augenblicklich. Eine ausreichende Verweilzeit stellt sicher, dass das Material genügend Exposition hat, um die notwendige thermische Energie aufzunehmen.

Dies wird oft durch ein Gegenstromprinzip optimiert, bei dem heiße Gase entgegen der Materialbewegung strömen, wodurch der Temperaturunterschied maximiert und die Wärmeübertragungseffizienz über den gesamten Weg des Materials verbessert wird.

Sie definiert den Produktionsdurchsatz

Die Verweilzeit ist umgekehrt proportional zur Produktionsrate des Ofens. Eine kürzere Verweilzeit bedeutet, dass sich das Material schneller durch das System bewegt, wodurch die pro Stunde verarbeitete Produktmenge steigt.

Dies führt zu einem grundlegenden Konflikt zwischen der Maximierung des Durchsatzes und der Gewährleistung einer vollständigen Materialumwandlung, der sorgfältig abgewogen werden muss.

Die mechanischen Faktoren, die die Verweilzeit steuern

Sie können die Verweilzeit nicht direkt „einstellen“. Stattdessen ist sie das Ergebnis mehrerer wichtiger mechanischer und betrieblicher Faktoren.

Ofenneigung (Inklination)

Drehrohröfen werden in einem leichten Neigungswinkel installiert, typischerweise zwischen 1 % und 4 %. Diese Neigung ist die Hauptkraft, die das Material vom Zuführ- zum Austragsende transportiert.

Eine stärkere Neigung führt zu einer schnelleren Materialbewegung und somit zu einer kürzeren Verweilzeit.

Drehgeschwindigkeit

Die Ofenmantel dreht sich langsam um seine Achse, typischerweise zwischen 0,2 und 5 Umdrehungen pro Minute (U/min). Diese Drehung durchmischt das Material, setzt neue Oberflächen den heißen Gasen aus und hilft ihm, die Neigung hinunterzurutschen.

Eine schnellere Drehgeschwindigkeit erhöht die Vorschubrate des Materials, was zu einer kürzeren Verweilzeit führt.

Ofenabmessungen (Länge und Durchmesser)

Die physikalischen Abmessungen des Ofenmantels bestimmen den gesamten Weg, den das Material zurücklegen muss. Bei gleichen anderen Faktoren führt ein längerer Ofen naturgemäß zu einer längeren Verweilzeit.

Das Verhältnis von Länge zu Durchmesser des Ofens (L/D) ist ein grundlegender Konstruktionsparameter, den Ingenieure verwenden, um eine Ziel-Verweilzeit für einen bestimmten Prozess zu erreichen.

Die Abwägungen verstehen

Die Optimierung der Verweilzeit bedeutet nicht, sie zu maximieren; es geht darum, die ideale Balance für ein bestimmtes betriebliches Ziel zu finden. Eine Änderung zur Verbesserung einer Kennzahl geht oft auf Kosten einer anderen.

Durchsatz vs. Produktqualität

Dies ist die häufigste Abwägung. Betreiber stehen oft unter dem Druck, die Produktion zu steigern (kürzere Verweilzeit), was jedoch das Risiko unvollständiger Reaktionen und nicht spezifikationskonformer Produkte birgt. Umgekehrt kann die Gewährleistung hoher Qualität bei langer Verweilzeit wertvollen Durchsatz opfern.

Energieverbrauch vs. Effizienz

Eine sehr kurze Verweilzeit kann ineffizient sein, da unverbrannter Brennstoff und Wärme den Ofen verlassen können, bevor sie vollständig auf das Material übertragen wurden. Eine übermäßig lange Verweilzeit kann jedoch auch Energie verschwenden, indem sie die Ofenstruktur und das Produkt unnötig lange erhitzt.

Materialintegrität vs. Exposition

Bei einigen empfindlichen Materialien kann zu viel Zeit bei hohen Temperaturen schädlich sein. Es kann zu unerwünschten Sekundärreaktionen, Schmelzen oder physikalischer Zersetzung des Produkts führen. In diesen Fällen muss die Verweilzeit streng begrenzt werden.

Optimierung der Verweilzeit für Ihr Ziel

Die „richtige“ Verweilzeit hängt vollständig von Ihrem primären Ziel ab. Sie ist ein wichtiger Hebel zur Anpassung der Ofenleistung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktqualität liegt: Streben Sie eine längere Verweilzeit an, um sicherzustellen, dass alle chemischen und physikalischen Umwandlungen vollständig abgeschlossen sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsdurchsatzes liegt: Betreiben Sie den Ofen mit der kürzestmöglichen Verweilzeit, die noch konstant die Mindestanforderungen an die Produktqualität erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Energiekosten liegt: Finden Sie den optimalen Betriebspunkt, an dem die Verweilzeit gerade lang genug für eine effiziente Wärmeübertragung ist, aber nicht länger, um unnötige Energieverschwendung zu vermeiden.

Letztendlich geht es bei der Steuerung der Verweilzeit darum, das Zusammenspiel zwischen der mechanischen Konstruktion des Ofens und den Anforderungen der Materialumwandlung zu beherrschen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Verweilzeit | Typischer Bereich |

|---|---|---|

| Ofenneigung | Steilere Neigung = Kürzere Zeit | 1 % - 4 % Neigung |

| Drehgeschwindigkeit | Schnellere Geschwindigkeit = Kürzere Zeit | 0,2 - 5 U/min |

| Ofenlänge | Längerer Ofen = Längere Zeit | Variiert je nach Anwendung |

Optimieren Sie Ihre thermische Verarbeitung mit einem präzisionsgefertigten Drehrohrofen von KINTEK.

Das Erreichen der perfekten Balance zwischen Produktqualität, Durchsatz und Energieeffizienz erfordert einen Ofen, der für Ihr spezifisches Material und Ihre Prozessanforderungen ausgelegt ist. KINTEK nutzt herausragende F&E-Leistungen und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohröfen, anzubieten, die perfekt für anspruchsvolle industrielle Anwendungen geeignet sind.

Unsere starke Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, die Konstruktion eines Drehrohrofens – Steuerung kritischer Faktoren wie Neigung, Geschwindigkeit und L/D-Verhältnis – genau auf die Verweilzeit abzustimmen, die Ihr Prozess benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Drehrohrofen Ihre Betriebsleistung und Rentabilität steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien