Der Hauptzweck der Zugabe von Phosphorpentoxid (P2O5) während der Regeneration des Elektrolyten besteht darin, als definitiver Feuchtigkeitsfänger zu fungieren, der verhindert, dass Wasser in den Elektrolyten zurückkehrt. Während Hitze Wassermoleküle von der Oberfläche des Elektrolyten verdrängt, absorbiert P2O5 diesen freigesetzten Dampf chemisch sofort. Dies stellt sicher, dass die Feuchtigkeit dauerhaft eingeschlossen wird und verhindert, dass sie sich beim Abkühlen des Systems wieder auf dem Material adsorbiert.

Während die thermische Behandlung Feuchtigkeit aus dem Elektrolyten freisetzt, entfernt sie diese nicht inhärent aus der Umgebung. Phosphorpentoxid überbrückt diese Lücke, indem es das desorbierte Wasser chemisch einfängt und so die ultra-trockene Atmosphäre aufrechterhält, die zur vollständigen Wiederherstellung der elektrochemischen Leistung erforderlich ist.

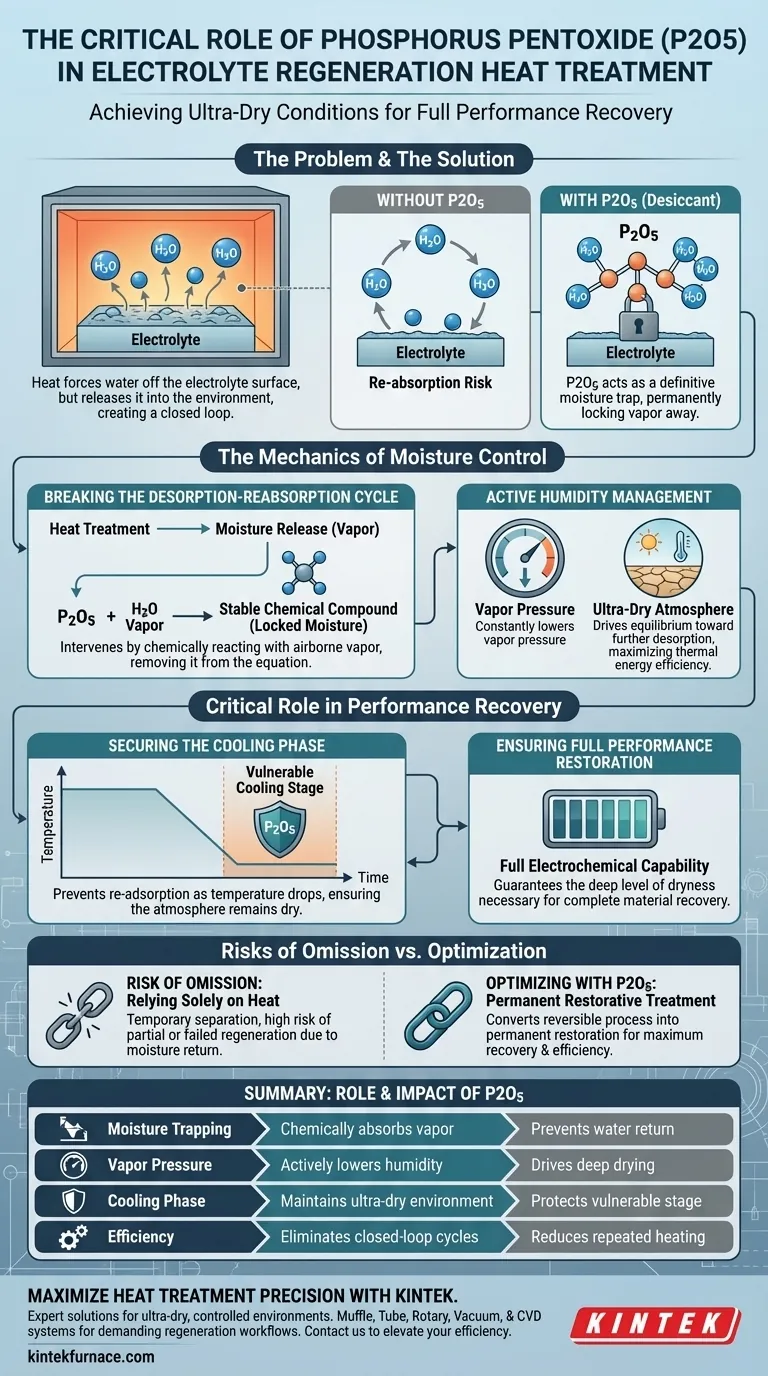

Die Mechanik der Feuchtigkeitskontrolle

Unterbrechung des Desorptions-Wiederadsorptions-Zyklus

Das Erhitzen eines Elektrolyten ist wirksam, um die Bindung zwischen dem Material und adsorbierten Wassermolekülen zu brechen. Dieser Prozess setzt das Wasser jedoch lediglich in die unmittelbare Atmosphäre des Reaktionsgefäßes frei.

Ohne ein Scavenger-Mittel entsteht ein geschlossener Kreislauf, bei dem die Feuchtigkeit in der Umgebung verfügbar bleibt. Phosphorpentoxid greift in diesen Zyklus ein, indem es mit dem Wasserdampf in der Luft reagiert und ihn effektiv aus der Gleichung entfernt, bevor er wieder mit dem Elektrolyten interagieren kann.

Aktives Feuchtigkeitsmanagement

Der Regenerationsprozess beruht auf der Aufrechterhaltung einer Umgebung, die deutlich trockener ist als der Elektrolyt selbst. P2O5 sorgt für ein aktives Management der Umgebungsfeuchtigkeit während der gesamten Behandlung.

Durch die ständige Senkung des Dampfdrucks in der Atmosphäre wird das Gleichgewicht in Richtung weiterer Desorption verschoben. Dies stellt sicher, dass die Wärmebehandlung in einer ultra-trockenen Atmosphäre stattfindet und die angewendete Wärmeenergie maximal genutzt wird.

Die entscheidende Rolle bei der Leistungsrückgewinnung

Sicherung der Kühlphase

Die anfälligste Phase der Regeneration ist die Kühlphase. Wenn die Temperatur sinkt, ist der Elektrolyt thermodynamisch anfällig für die Wiederaufnahme von Feuchtigkeit aus seiner Umgebung.

Da P2O5 die Feuchtigkeit bereits eingeschlossen hat, bleibt die Atmosphäre auch bei sinkender Temperatur trocken. Dieser Schutz ist entscheidend, um sicherzustellen, dass der Elektrolyt seinen regenerierten Zustand beibehält.

Gewährleistung der vollständigen Leistungsrückgewinnung

Das ultimative Ziel dieses Prozesses ist die Wiederherstellung der spezifischen elektrochemischen Fähigkeiten des Elektrolyten.

Bloßes Trocknen ist oft nicht ausreichend; das Material erfordert eine Tiefenregeneration, um richtig zu funktionieren. Die Anwesenheit von P2O5 garantiert den für die vollständige Wiederherstellung der Elektrolytleistung erforderlichen Trockenheitsgrad.

Verständnis der Risiken des Weglassens

Die Grenzen der thermischen Behandlung

Es ist ein häufiger Fehler anzunehmen, dass hohe Temperaturen allein für die Regeneration ausreichen.

Die alleinige Abhängigkeit von Hitze führt zu einer vorübergehenden Trennung von Wasser und Elektrolyt. Ohne ein Trockenmittel wie P2O5 riskieren Sie eine teilweise oder fehlgeschlagene Regeneration, da die Feuchtigkeit wahrscheinlich wieder an die Oberfläche zurückkehrt, sobald die Wärmequelle entfernt wird.

Optimierung des Regenerationsprozesses

Wenn Ihr Hauptaugenmerk auf maximaler Leistungsrückgewinnung liegt:

- Priorisieren Sie die Zugabe von P2O5, um eine ultra-trockene Umgebung zu gewährleisten, die eine Wiederadsorption während der kritischen Kühlphase verhindert.

Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt:

- Erkennen Sie an, dass die Zugabe von P2O5 den Bedarf an wiederholten Heizzyklen reduziert, indem Feuchtigkeit in einem einzigen Durchgang dauerhaft gebunden wird.

Durch die Integration von Phosphorpentoxid wandeln Sie einen reversiblen thermischen Prozess in eine dauerhafte restorative Behandlung um.

Zusammenfassungstabelle:

| Merkmal | Rolle von P2O5 bei der Regeneration | Auswirkungen auf die Elektrolytleistung |

|---|---|---|

| Feuchtigkeitsbindung | Absorbiert desorbierten Wasserdampf chemisch | Verhindert, dass Wasser zum Material zurückkehrt |

| Dampfdruck | Senkt aktiv die Luftfeuchtigkeit | Verschiebt das Feuchtigkeitsgleichgewicht in Richtung Tiefentrocknung |

| Kühlphase | Hält eine ultra-trockene Umgebung aufrecht | Schützt den Elektrolyten in seiner anfälligsten Phase |

| Effizienz | Eliminiert geschlossene Feuchtigkeitskreisläufe | Reduziert den Bedarf an wiederholten thermischen Zyklen |

Maximieren Sie die Präzision Ihrer Labortemperaturbehandlung mit KINTEK

Lassen Sie nicht zu, dass die Wiederadsorption von Feuchtigkeit Ihre Forschungsergebnisse beeinträchtigt. Unterstützt durch erstklassige F&E und Fertigung, bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Regenerationsabläufe von Elektrolyten entwickelt wurden. Egal, ob Sie Standardkonfigurationen oder vollständig anpassbare Hochtemperaturöfen benötigen, unsere Lösungen gewährleisten die ultra-trockenen, kontrollierten Umgebungen, die Ihre Materialien für eine vollständige Leistungsrückgewinnung benötigen.

Bereit, Ihre Effizienz bei der thermischen Verarbeitung zu steigern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Boyeong Jang, Yoon Seok Jung. Revitalizing Sulfide Solid Electrolytes for All‐Solid‐State Batteries: Dry‐Air Exposure and Microwave‐Driven Regeneration. DOI: 10.1002/aenm.202502981

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie beeinflussen die Steuerung des Gasflusses und der Reaktionszeit die Kohlenstoffschichten von NiMo-Katalysatoren? Beherrschen Sie das Nanostruktur-Engineering

- Warum ist ein Labor-Vakuumtrockenschrank für die Quell-Verkapselungs-Schrumpf-Methode unerlässlich? Lock-in Film Quality

- Warum werden SiC-Fragmente beim Mikrowellensintern hinzugefügt? Verbesserung der Heizgleichmäßigkeit und Verhinderung von Rissen in porösen Keramiken

- Wie verbessert die Wärmebehandlung bei 2400 °C natürlichen Graphit? Verbesserung der Kristallinität & elektrochemischen Leistung

- Welche Vorteile bieten Chargenöfen? Steigern Sie Ihre Prozessflexibilität und Präzision

- Wie wirkt sich eine präzise Heizratensteuerung auf die Synthese von stickstoffdotiertem Kohlenstoff aus? Beherrschen Sie den thermischen Rampenanstieg für Qualitätsmaterialien

- Was sind die typischen Anwendungen von Trockenöfen? Wesentliche Verwendungszwecke in Laboren und der Industrie

- Was ist die Bedeutung der Verwendung eines Temperofens bei Gassensoren? Verbesserung von Stabilität und Empfindlichkeit