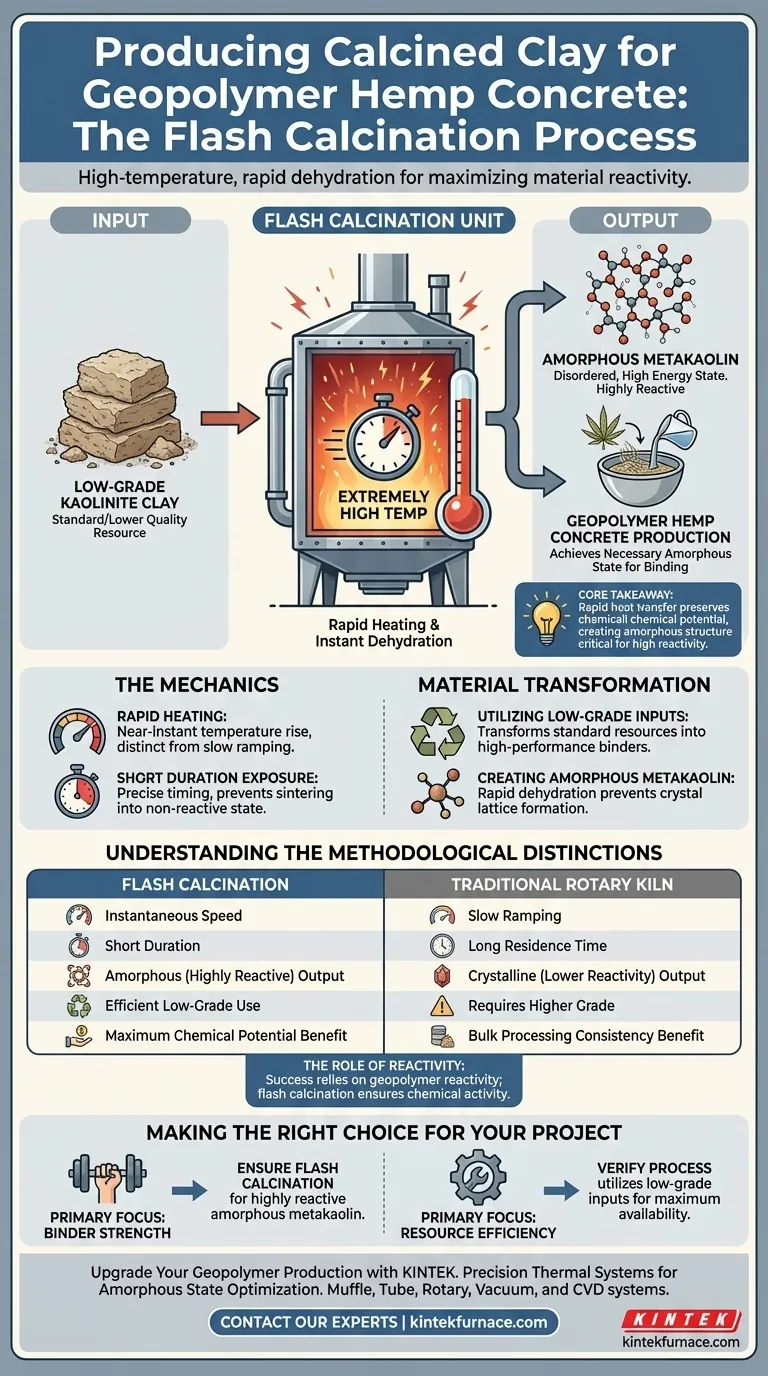

Der Prozess zur Herstellung von gebranntem Ton für Geopolymer-Hanfbeton ist die Blitzkalzinierung. Diese Technik beinhaltet das Aussetzen von minderwertigem Kaolinton bei hohen Temperaturen für eine extrem kurze Dauer. Diese schnelle Exposition löst eine sofortige Dehydratisierung aus und verwandelt das Rohmaterial in amorphes Metakaolin.

Kernbotschaft Im Gegensatz zu herkömmlichen langsamen Röstverfahren priorisiert die Blitzkalzinierung einen schnellen Wärmeübergang, um das chemische Potenzial des Tons zu erhalten. Diese Geschwindigkeit erzeugt eine amorphe Struktur, die der Schlüsselfaktor für die hohe Reaktivität ist, die für Geopolymerbinder erforderlich ist.

Die Mechanik der Blitzkalzinierung

Schnelles Erhitzen

Das bestimmende Merkmal dieses Prozesses ist die Geschwindigkeit der Wärmezufuhr. Blitzkalzinierungsanlagen bringen Tonpartikel fast augenblicklich auf hohe Temperaturen.

Dies unterscheidet sich erheblich von herkömmlichen Methoden, bei denen die Temperatur im Laufe der Zeit langsam ansteigt.

Kurze Expositionsdauer

Der Ton verbleibt nur sehr kurze Zeit im Heizelement. Ziel ist es, den Ton schnell zu verändern, ohne ihn zu "überkochen" oder ihn zu einem nicht reaktiven Zustand sintern zu lassen.

Diese präzise Zeitgebung stellt sicher, dass das Material den für die Geopolymerisation erforderlichen Zustand erreicht.

Materialtransformation

Verwendung minderwertiger Ausgangsmaterialien

Dieser Prozess ist besonders für seine Fähigkeit bekannt, minderwertige Kaolinit-Rohstoffe zu verarbeiten.

Er verwandelt eine ansonsten normale oder minderwertige Ressource in einen Hochleistungs-Industriebinder.

Herstellung von amorphem Metakaolin

Die schnelle Dehydratisierung verursacht eine spezifische chemische Veränderung. Sie entzieht der Tonstruktur so schnell Wasser, dass die Moleküle keine Zeit haben, sich in einem stabilen Kristallgitter auszurichten.

Stattdessen bilden sie amorphes Metakaolin. Dieser ungeordnete, "amorphe" Zustand besitzt eine hohe innere Energie, was ihn bei der Mischung mit dem Geopolymeraktivator hochreaktiv macht.

Verständnis der methodischen Unterschiede

Blitz- vs. Drehrohröfen

Es ist entscheidend, diesen Prozess von der traditionellen Drehrohrofenkalzinierung zu unterscheiden.

Drehrohröfen beinhalten typischerweise längere Verweilzeiten und langsamere Heizprofile. Die Blitzkalzinierung ersetzt dies durch eine Hochintensiv-Kurzzeitverarbeitung zur Maximierung der Reaktivität.

Die Rolle der Reaktivität

Der Erfolg von Geopolymer-Hanfbeton hängt von der Geopolymer-Reaktivität des Binders ab.

Wenn der Ton nicht schnell genug kalziniert wird, erreicht er möglicherweise nicht den notwendigen amorphen Zustand. Die Blitzkalzinierung stellt sicher, dass das Produkt chemisch aktiv genug ist, um effektiv mit dem Hanfaggregat zu binden.

Die richtige Wahl für Ihr Projekt treffen

Bewerten Sie bei der Auswahl von gebrannten Tonquellen für Geopolymeranwendungen die Produktionsmethode, um die Materialleistung sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Binderfestigkeit liegt: Stellen Sie sicher, dass der Lieferant Blitzkalzinierung verwendet, um zu garantieren, dass der Ton in hochreaktives amorphes Metakaolin umgewandelt wurde.

- Wenn Ihr Hauptaugenmerk auf Ressourceneffizienz liegt: Verifizieren Sie, dass der Prozess minderwertige Kaolinit-Ausgangsmaterialien nutzen kann, um die Verfügbarkeit von Rohstoffen zu maximieren.

Die Qualität Ihres Endbetons hängt weniger vom ursprünglichen Grad des Rohtons als vielmehr von der Geschwindigkeit und Präzision seiner thermischen Umwandlung ab.

Zusammenfassungstabelle:

| Merkmal | Blitzkalzinierung | Traditioneller Drehrohröfen |

|---|---|---|

| Aufheizgeschwindigkeit | Nahezu augenblicklich | Langsame Rampe |

| Expositionsdauer | Extrem kurz | Lange Verweilzeit |

| Ausgabestruktur | Amorph (hoch reaktiv) | Kristallin (geringere Reaktivität) |

| Rohstoffnutzung | Effizient für minderwertigen Kaolinit | Erfordert oft höhere Qualität |

| Hauptvorteil | Maximales chemisches Potenzial | Konsistenz der Massenverarbeitung |

Verbessern Sie Ihre Geopolymerproduktion mit präzisen thermischen Systemen

Das Erreichen des perfekten amorphen Zustands in Metakaolin erfordert eine präzise Temperaturkontrolle und spezialisierte Heiztechnologie. KINTEK bietet die modernsten Labor- und Industrielösungen, die zur Optimierung Ihrer Materialtransformation erforderlich sind.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperatur-Labröfen an – alle vollständig anpassbar, um die einzigartigen Reaktivitätsanforderungen Ihrer Geopolymer-Hanfbetonprojekte zu erfüllen.

Maximieren Sie noch heute Ihre Binderfestigkeit und Ressourceneffizienz. Kontaktieren Sie jetzt unsere Experten für thermische Verfahren, um das ideale System für Ihre Forschungs- oder Produktionsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche optionalen Komponenten sind für indirekt befeuerte Drehrohöfen verfügbar? Steigern Sie Effizienz und Kontrolle für Ihren Prozess

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Wie trägt das Design von elektromagnetischen Induktions-Drehrohröfen zur Betriebssicherheit bei? Erhöhen Sie die Sicherheit mit fortschrittlicher Heiztechnologie

- Welche Anwendungen gibt es für Drehrohröfen in der chemischen Industrie? Wichtige Einsatzgebiete bei Düngemitteln, Soda und mehr

- Was sind die zwei primären Energiequellenoptionen für Brennöfen? Wählen Sie Gas oder Elektro für Ihre Brennbedürfnisse

- Wofür werden Drehrohöfen verwendet? Hochtemperatur-Materialverarbeitung für die Industrie erschließen

- Welche typischen Prozesse werden in Drehöfen durchgeführt? Erschließen Sie eine effiziente Materialumwandlung

- Was sind die Hauptvorteile von elektrischen Drehrohröfen? Überlegene Kontrolle, Effizienz & geringere Wartung