Im Kern sind Drehrohöfen industrielle Arbeitstiere, die für die Hochtemperatur-Materialverarbeitung konzipiert sind. Sie werden hauptsächlich in Industrien wie der Zementherstellung, Kalkkalzinierung und Metallurgie für Prozesse eingesetzt, die intensive Hitze erfordern, um eine chemische Reaktion oder eine physikalische Veränderung in festen Materialien auszulösen. Ihre Anwendungen erstrecken sich auch auf Umweltlösungen, wie die Verbrennung von Abfällen und die Sanierung kontaminierter Böden.

Ein Drehrohrofen ist im Wesentlichen ein massiver, rotierender und leicht geneigter Ofen. Seine Kernfunktion besteht darin, durch extreme Hitze und kontrolliertes Tumbling Rohmaterialien in chemisch oder physikalisch veränderte Produkte umzuwandeln, was ihn zu einem Eckpfeiler der Schwerindustrie und der Umweltbearbeitung macht.

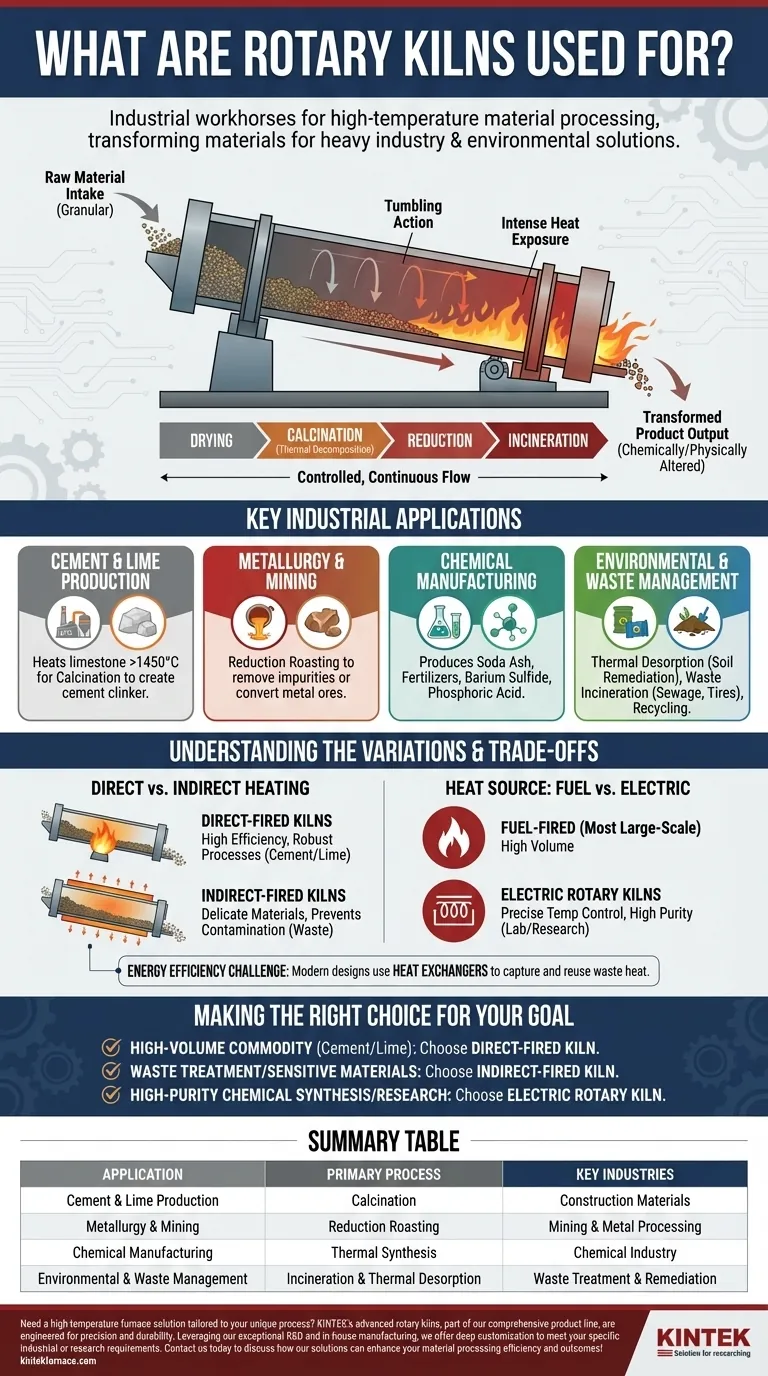

Die Kernfunktion: Materialien durch Wärme und Bewegung umwandeln

Ein Drehrohrofen ist ein langer, zylindrischer Ofen, der sich langsam um seine Achse dreht. Der gesamte Zylinder ist in einem leichten Winkel montiert, wodurch die Schwerkraft das Material vom oberen Zuführungsende zum Austragsende leitet.

Der Prozess in Aktion

Während sich der Ofen dreht, tummelt und mischt sich das Rohmaterial im Inneren kontinuierlich. Diese Tumbling-Aktion stellt sicher, dass jedes Partikel gleichmäßig der intensiven Hitze ausgesetzt wird, die durch eine Flamme oder eine elektrische Quelle im Ofen erzeugt wird.

Warum dieses Design effektiv ist

Diese Kombination aus Rotation, Neigung und hoher Temperatur macht den Ofen so vielseitig. Sie ermöglicht eine Reihe von thermischen Prozessen, einschließlich Trocknung, Kalzinierung (thermische Zersetzung), Reduktion und Verbrennung, in einem kontrollierten, kontinuierlichen Fluss.

Wichtige industrielle Anwendungen

Die einzigartige Konstruktion des Drehrohrofens macht ihn in mehreren wichtigen Industrien für die Umwandlung von Schüttgütern unverzichtbar.

Zement- und Kalkherstellung

Dies ist die bekannteste Anwendung. Rohmaterialien, hauptsächlich Kalkstein, werden auf über 1450 °C (2640 °F) erhitzt, um eine Kalzinierung zu durchlaufen. Dieser Prozess setzt Kohlendioxid frei und erzeugt Calciumoxid, die Hauptkomponente von Zementklinker.

Metallurgie und Bergbau

In der Metallurgie werden Drehrohöfen für Prozesse wie das Reduktionsrösten eingesetzt. Dabei werden Erze erhitzt, um Verunreinigungen zu entfernen oder sie vor dem Schmelzen in eine wünschenswertere metallische Form umzuwandeln.

Chemische Fertigung

Die chemische Industrie verwendet Drehrohöfen zur Herstellung einer Vielzahl von Produkten. Zum Beispiel werden sie zur Herstellung von Soda, kalzinierten Phosphatdüngern und Bariumsulfid eingesetzt. Eine bemerkenswerte Innovation nutzt Öfen zur Herstellung von Phosphorsäure mit geringerem Energieverbrauch und ohne die Notwendigkeit von Schwefelsäure.

Umwelt- und Abfallwirtschaft

Drehrohöfen sind entscheidende Werkzeuge für die Umweltsanierung. Sie werden zur thermischen Desorption von Schadstoffen aus Böden, zur sicheren Verbrennung von gefährlichen und nicht gefährlichen Abfällen (wie Klärschlamm oder Altreifen) und für Recyclingprozesse eingesetzt.

Verständnis der Variationen und Kompromisse

Nicht alle Drehrohöfen sind gleich. Das Design wird an das spezifische Material, das verarbeitet wird, und das gewünschte Ergebnis angepasst, was zu wichtigen Kompromissen führt.

Direkte vs. Indirekte Beheizung

Direkt befeuerte Öfen sind sehr effizient, da die Flamme direkt mit dem Material in Kontakt kommt. Dies ist ideal für robuste Prozesse wie die Zement- und Kalkherstellung, bei denen potenzielle Kontaminationen durch Verbrennungsprodukte keine Rolle spielen.

Indirekt befeuerte Öfen erhitzen das Material durch die Hülle des rotierenden Zylinders und halten es von der Flamme getrennt. Dies ist unerlässlich, wenn empfindliche Materialien verarbeitet, eine Produktkontamination verhindert oder bestimmte Arten von Abfällen behandelt werden.

Wärmequelle: Brennstoff vs. Elektrisch

Obwohl die meisten Großöfen befeuert werden, bieten elektrische Drehrohöfen eine außergewöhnliche Temperaturkontrolle. Sie werden oft für hochreine Anwendungen, das Rösten von chemischen Molekularsieben oder in Labor- und Pilotanlagen eingesetzt, wo Präzision oberste Priorität hat.

Die Herausforderung der Energieeffizienz

Drehrohöfen sind von Natur aus energieintensiv. Moderne Designs beinhalten oft Wärmetauscher, die Abwärme aus dem Abgas auffangen und wiederverwenden, um das Rohmaterial vorzuwärmen, was die gesamte thermische Effizienz erheblich verbessert.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Drehrohrofenprozess wird vollständig durch das Material, das Sie verarbeiten, und Ihr Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Rohstoffen (Zement, Kalk) liegt: Ein großer, direkt befeuerter Ofen ist der Industriestandard für seinen hohen Durchsatz und seine thermische Effizienz.

- Wenn Ihr Hauptaugenmerk auf der Abfallbehandlung oder der Verarbeitung empfindlicher Materialien liegt: Ein indirekt befeuerter Ofen ist notwendig, um Kontaminationen zu verhindern und ein sauberes Endprodukt oder eine sichere Entsorgung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der hochreinen chemischen Synthese oder Forschung liegt: Ein elektrischer Drehrohrofen bietet die präzise Temperaturkontrolle, die für spezielle Reaktionen erforderlich ist.

Durch die Beherrschung des Materialflusses durch intensive Hitze bleibt der Drehrohrofen eines der leistungsstärksten und vielseitigsten Werkzeuge in der modernen Industrie.

Zusammenfassungstabelle:

| Anwendung | Hauptprozess | Schlüsselindustrien |

|---|---|---|

| Zement- & Kalkherstellung | Kalzinierung | Baumaterialien |

| Metallurgie & Bergbau | Reduktionsrösten | Bergbau & Metallverarbeitung |

| Chemische Fertigung | Thermische Synthese | Chemische Industrie |

| Umwelt- & Abfallwirtschaft | Verbrennung & Thermische Desorption | Abfallbehandlung & Sanierung |

Benötigen Sie eine Hochtemperatur-Ofenlösung, die auf Ihren einzigartigen Prozess zugeschnitten ist? KINTEKs fortschrittliche Drehrohöfen, Teil unserer umfassenden Produktlinie, zu der Muffel-, Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme gehören, sind auf Präzision und Langlebigkeit ausgelegt. Durch die Nutzung unserer hervorragenden F&E- und hausinternen Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre spezifischen industriellen oder Forschungsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialverarbeitungseffizienz und -ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate