Im Kern ist ein Drehrohrofen ein Hochtemperatur-Industrieofen, der verwendet wird, um spezifische physikalische oder chemische Veränderungen in festen Materialien hervorzurufen. Die typischsten durchgeführten Prozesse sind Kalzinierung, Sintern, Trocknen, Reduktion und Oxidation, die für Industrien wie die Zementproduktion, Metallurgie und Abfallbehandlung von grundlegender Bedeutung sind.

Ein Drehrohrofen ist nicht nur ein großer Ofen; er ist ein dynamischer, kontinuierlicher Durchflussreaktor. Sein wahrer Zweck ist es, die grundlegenden Eigenschaften eines Materials zu verändern, indem Temperatur, Atmosphäre und Verweilzeit präzise gesteuert werden, während es durch den rotierenden Zylinder taumelt.

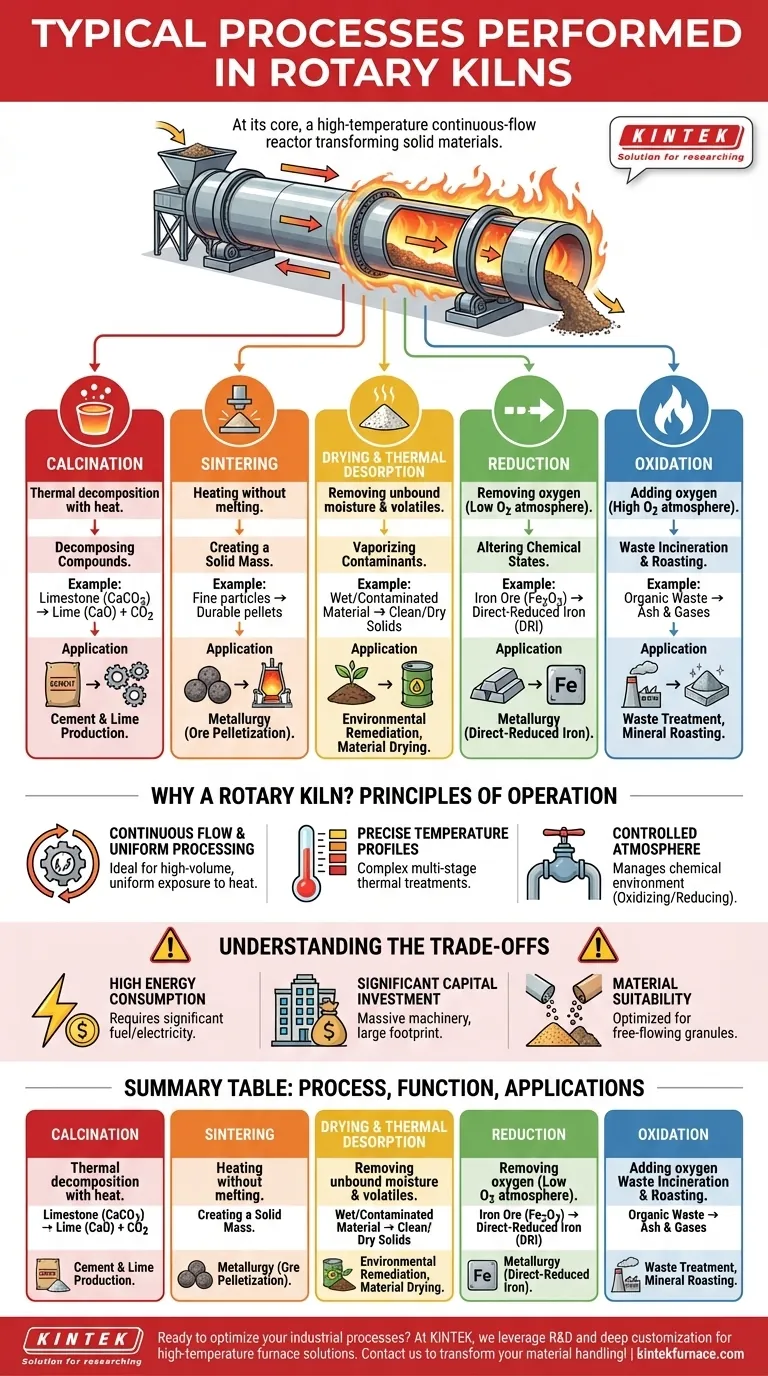

Die Kernfunktionen: Eine Aufschlüsselung der Schlüsselprozesse

Die Vielseitigkeit eines Drehrohrofens ergibt sich aus seiner Fähigkeit, mehrere unterschiedliche thermische Prozesse zu ermöglichen, oft in Kombination. Das Verständnis dieser Kernfunktionen ist entscheidend, um die Rolle der Ausrüstung zu verstehen.

Kalzinierung: Zersetzung von Verbindungen mit Hitze

Kalzinierung ist ein thermischer Zersetzungsprozess. Dabei wird hohe Hitze verwendet, um eine Verbindung abzubauen, oft unter Austreiben einer flüchtigen Komponente wie Kohlendioxid oder Wasser.

Das häufigste Beispiel ist die Kalzinierung von Kalkstein (Calciumcarbonat) zur Herstellung von Kalk (Calciumoxid) und Kohlendioxid, ein entscheidender Schritt bei der Herstellung von Zement und anderen Industriechemikalien.

Sintern: Erzeugung einer festen Masse

Sintern ist der Prozess der Bildung einer festen, kohärenten Materialmasse, indem man sie auf eine hohe Temperatur erhitzt, ohne sie zu schmelzen.

Dieser Prozess wird verwendet, um die Festigkeit und Dichte eines Materials zu erhöhen. In der Metallurgie werden beispielsweise feine Eisenerzpartikel zu dauerhaften Pellets gesintert, die in einen Hochofen gegeben werden können.

Trocknen und Thermische Desorption: Entfernen von flüchtigen Bestandteilen

Dies ist die einfachste Funktion, die Wärme verwendet, um ungebundene Feuchtigkeit aus einem Material zu entfernen. Dieser Prozess kann jedoch auch komplexer sein.

Die thermische Desorption ist ein ähnlicher Prozess, der zur Umweltdekontamination eingesetzt wird. Dabei werden kontaminierte Böden oder Schlämme auf eine Temperatur erhitzt, die hoch genug ist, um flüchtige organische Verbindungen (VOCs) oder andere Verunreinigungen zu verdampfen und sie zur Sammlung oder Zerstörung vom festen Material zu trennen.

Reduktion und Oxidation: Veränderung chemischer Zustände

Dies sind gegensätzliche chemische Reaktionen, die durch die Ofenatmosphäre gesteuert werden.

Reduktion ist ein Prozess, der Sauerstoff entfernt und oft in der Metallurgie eingesetzt wird. Zum Beispiel kann ein Drehrohrofen Eisenerz (Eisenoxid) reduzieren, um direkt reduziertes Eisen (DRI) zu produzieren. Dies erfordert eine sorgfältig kontrollierte, sauerstoffarme Atmosphäre.

Oxidation ist das Gegenteil; sie fügt Sauerstoff hinzu. Dies wird häufig bei der Müllverbrennung eingesetzt, wo organische Verbindungen verbrannt (oxidiert) werden, um ihr Volumen zu reduzieren und gefährliche Bestandteile zu zerstören. Sie wird auch beim Mineralrösten verwendet, um Verunreinigungen wie Schwefel zu entfernen.

Warum ein Drehrohrofen? Die Funktionsprinzipien

Die Wahl eines Drehrohrofens gegenüber anderen Ofentypen wird durch seine einzigartigen betrieblichen Vorteile bestimmt, die für die Erzielung einer konsistenten, großtechnischen Materialumwandlung entscheidend sind.

Kontinuierlicher Fluss und gleichmäßige Verarbeitung

Der Ofen ist ein leicht geneigter, rotierender Zylinder. Das Material wird am oberen Ende eingeführt und taumelt langsam zum unteren Ende, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig der Hitze ausgesetzt ist. Dieser kontinuierliche Fluss ist ideal für die großvolumige industrielle Produktion.

Präzise Temperatur- und Wärmeprofile

Moderne Drehrohröfen bieten eine ausgeklügelte Steuerung des Temperaturprofils entlang ihrer Länge. Dies ermöglicht komplexe Prozesse, bei denen ein Material zuerst bei niedriger Temperatur getrocknet, dann bei mittlerer Temperatur kalziniert und schließlich bei hoher Temperatur gesintert werden kann, alles in derselben Einheit.

Kontrollierte Atmosphäre

Die interne Atmosphäre des Ofens kann präzise gesteuert werden, um die richtige chemische Umgebung zu schaffen. Eine oxidierende Atmosphäre (reich an Sauerstoff) wird für Verbrennung und Röstung verwendet, während eine reduzierende Atmosphäre (arm an Sauerstoff) für Prozesse wie die Eisenerzreduktion notwendig ist.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Drehrohröfen keine Universallösung. Sie beinhalten erhebliche Kompromisse, die berücksichtigt werden müssen.

Hoher Energieverbrauch

Das Erreichen und Aufrechterhalten von Temperaturen, die über 1.100 °C (2.000 °F) erreichen können, erfordert eine enorme Energiemenge, was die Brennstoffkosten zu einem primären Betriebsaufwand macht.

Erhebliche Kapitalinvestitionen und Platzbedarf

Drehrohröfen sind massive, schwere Maschinen, die einen großen physischen Platzbedarf und erhebliche anfängliche Kapitalinvestitionen erfordern. Dies macht sie für großtechnische, kontinuierliche Operationen geeignet, nicht für Kleinserien oder experimentelle Arbeiten.

Materialeignung

Das Design ist für rieselfähige körnige oder pelletierte Feststoffe optimiert. Materialien, die sehr fein, klebrig oder zum Verklumpen neigen, erfordern möglicherweise eine Vorverarbeitung (wie Pelletierung), bevor sie effektiv durch einen Ofen geleitet werden können.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Prozess, den Sie in einem Drehrohrofen anwenden, wird vollständig von Ihrem Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Grundstoffen wie Zement oder Kalk liegt: Sie nutzen die Kalzinierung, um eine grundlegende chemische Zersetzung bei hohen, stabilen Temperaturen voranzutreiben.

- Wenn Ihr Hauptaugenmerk auf der Aufbereitung von Erzen für die Metallurgie liegt: Sie verwenden das Sintern, um physikalisch robuste Pellets zu erzeugen, oder die Reduktion, um das Material chemisch für das Schmelzen vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf der Umweltsanierung oder Abfallbehandlung liegt: Sie verwenden die thermische Desorption, um Verunreinigungen zu verdampfen, oder die Oxidation (Verbrennung), um gefährliche organische Stoffe zu zerstören.

Letztendlich liegt der Wert des Drehrohrofens in seiner Fähigkeit, Rohstoffe zuverlässig und in großen Mengen durch kontrollierte thermische und chemische Umwandlung in präzise entwickelte Produkte umzuwandeln.

Zusammenfassungstabelle:

| Prozess | Schlüsselfunktion | Gängige Anwendungen |

|---|---|---|

| Kalzinierung | Thermische Zersetzung zur Entfernung von flüchtigen Bestandteilen | Zementproduktion, Kalkherstellung |

| Sintern | Erhitzen ohne Schmelzen zur Bildung einer festen Masse | Metallurgie zur Erzpelletierung |

| Trocknen/Thermische Desorption | Entfernung von Feuchtigkeit oder Verunreinigungen | Umweltsanierung, Materialtrocknung |

| Reduktion | Sauerstoffentzug in sauerstoffarmen Atmosphären | Eisenerzreduktion zu direkt reduziertem Eisen |

| Oxidation | Zuführung von Sauerstoff zur Verbrennung oder Reinigung | Müllverbrennung, Mineralröstung |

Bereit, Ihre industriellen Prozesse mit fortschrittlichen Drehrohrofenlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um verschiedene Labore mit Hochtemperaturofenlösungen, einschließlich Drehrohröfen, zu versorgen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz und Zuverlässigkeit verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Materialhandhabung transformieren und überragende Ergebnisse erzielen kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wirken sich die Spezifikationen von Vibrationsförderern auf die Effizienz von Drehrohröfen aus? Optimieren Sie den Materialfluss und die Stabilität Ihres Labors

- Welche unterstützende Ausrüstung wird für ein Drehrohrofen-System benötigt? Wesentliche Komponenten für eine effiziente thermische Verarbeitung

- Was sind einige gängige Prozesse, die in Drehrohröfen durchgeführt werden? Entdecken Sie effiziente Materialtransformationslösungen

- Welche Daten sind für die Auslegung eines Drehrohrofens erforderlich? Wesentliche Faktoren für eine effiziente thermische Verarbeitung

- Welche Arten von physikalischen und chemischen Umwandlungen finden in einem Drehrohrofen statt? Meistern Sie die Materialverarbeitung für hervorragende Ergebnisse