Im Grunde kann ein indirekt befeuerter Drehrohrofen durch mehrere optionale Komponenten erweitert werden, die darauf ausgelegt sind, die Effizienz zu steigern, die Prozessatmosphäre zu kontrollieren und die Betriebszuverlässigkeit zu gewährleisten. Zu den wichtigsten Optionen gehören spezialisierte Einlass- und Auslassdichtungen, interne Verbesserungen wie Schaufeln und Dämme, Präzisionsdosierer wie Förderschnecken sowie Systeme zur Prozessüberwachung und automatisierten Wartung.

Bei der Auswahl optionaler Komponenten geht es nicht darum, Funktionen hinzuzufügen, sondern darum, die inhärenten Herausforderungen der indirekten Erhitzung strategisch zu bewältigen. Jede Option dient dazu, die Leistung des Ofens an ein bestimmtes Material und ein präzises Verarbeitungsziel anzupassen und ein allgemeines Gerät in eine spezialisierte Lösung umzuwandeln.

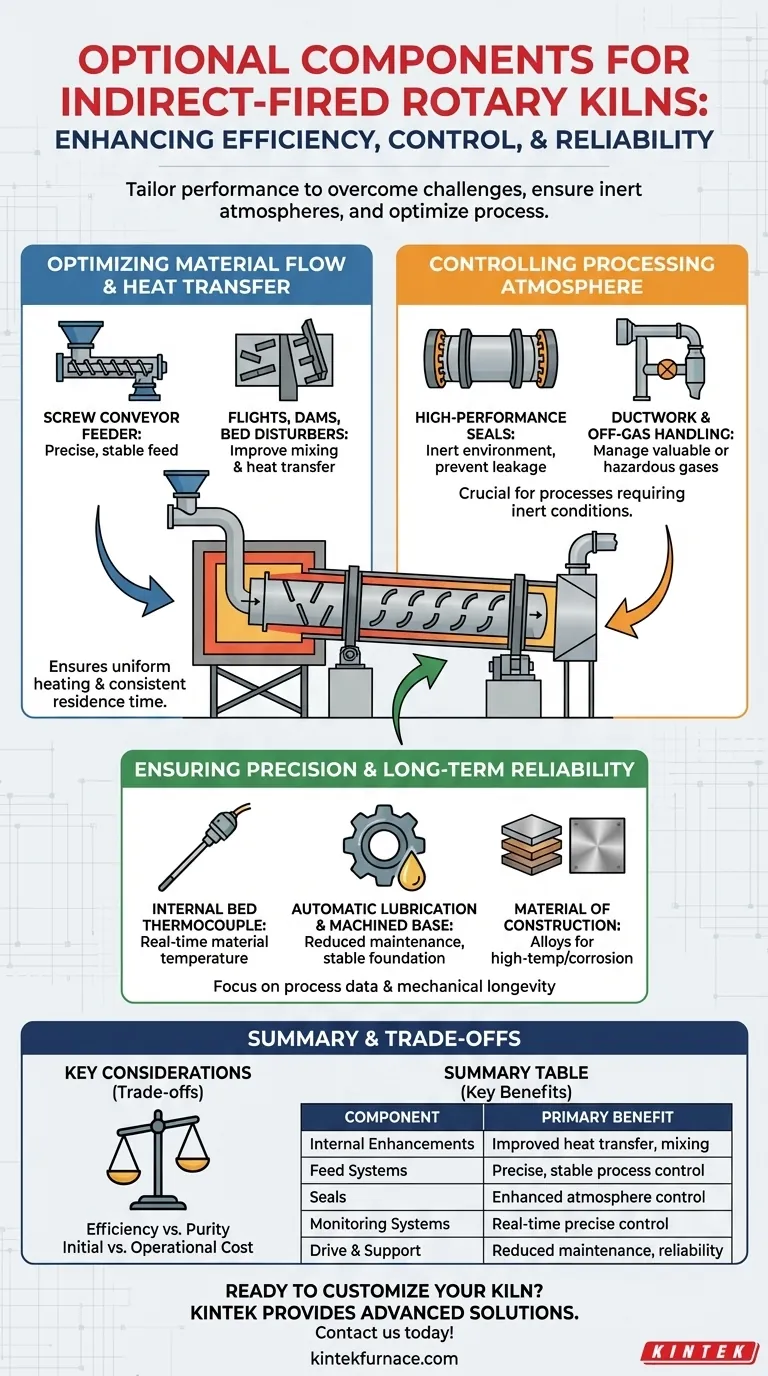

Der Zweck optionaler Komponenten

Indirekt befeuerte Öfen erhitzen das Material, indem sie es in einem Zylinder drehen, der in einem Ofen von außen beheizt wird. Dieses Design ist ideal für Prozesse, die eine kontrollierte oder inerte Atmosphäre erfordern, da das Material niemals mit den Verbrennungsgasen in Kontakt kommt.

Diese Methode bringt jedoch Herausforderungen bei der Wärmeübertragung und Prozesskontrolle mit sich. Optionale Komponenten sind konstruierte Lösungen, um diese Herausforderungen zu mildern und die Leistung des Ofens zu optimieren.

Optimierung des Materialflusses und der Wärmeübertragung

Das Hauptziel im Inneren des Ofens ist es, sicherzustellen, dass jede Partikel gleichmäßig erhitzt wird. Mehrere Komponenten dienen dazu, dies zu erreichen.

Interne Verbesserungen

Schaufeln (Flights) sind Metallheber, die an die Innenwand des Ofens geschweißt sind. Wenn sich der Ofen dreht, heben diese Schaufeln das Material an und lassen es durch die erhitzte Atmosphäre im Inneren der Trommel kaskadieren, wodurch die Wärmeübertragungseffizienz und die Durchmischung dramatisch verbessert werden.

Dämme (Dams) sind Ringe, die im Inneren des Ofens installiert werden, um die Verweilzeit und die Betttiefe des Materials in einer bestimmten Zone zu erhöhen und so eine gründlichere Verarbeitung zu ermöglichen.

Bettdisturbatoren sind eine aggressive Form der inneren Bewegung, die verwendet wird, um Klumpen aufzubrechen und eine gleichmäßige Exposition bei Materialien zu gewährleisten, die zur Agglomeration neigen.

Das Zuführsystem

Eine Förderschnecke wird oft empfohlen, um Material mit einer präzisen, gleichmäßigen Rate in den Ofen einzuführen. Dies verhindert Spitzenbelastungen und gewährleistet einen stabilen Prozess, was für ein gleichmäßiges Endprodukt entscheidend ist.

Kontrolle der Prozessatmosphäre

Der größte Vorteil eines indirekten Ofens ist die Kontrolle der Atmosphäre. Dichtungen sind die kritischste Komponente, um diesen Vorteil zu realisieren.

Einlass- und Auslassdichtungen

Standarddichtungen bieten eine grundlegende Barriere, aber optionale Hochleistungsdichtungen sind unerlässlich für Anwendungen, die eine nahezu perfekt inerte Umgebung erfordern. Diese fortschrittlichen Dichtungen minimieren das Eindringen von Luft und verhindern das Austreten wertvoller Prozessgase oder feiner Pulver.

Kanalisation und Abgasbehandlung

Spezielle Kanalisationen sind so konzipiert, dass die aus dem Prozess austretenden Gase sicher und effizient gehandhabt werden. Dies ist entscheidend für Anwendungen wie die Pyrolyse, bei denen Abgase wertvoll sein können, oder für Prozesse, bei denen sie zu Wäschern oder anderen Behandlungssystemen geleitet werden müssen.

Gewährleistung von Präzision und langfristiger Zuverlässigkeit

Diese Komponenten konzentrieren sich auf Prozessdaten und die mechanische Langlebigkeit des Ofens.

Messung der inneren Betttemperatur

Während die Ofentemperatur leicht gemessen werden kann, kann die tatsächliche Temperatur des Materialbetts abweichen. Ein optionaler interner Thermoelement liefert Echtzeitdaten aus dem Inneren des Materialbetts und ermöglicht eine außergewöhnlich präzise Temperaturregelung.

Antriebs- und Stützsysteme

Ein automatisches Getriebeschmiersystem sorgt für eine kontinuierliche Schmierung des Hauptantriebsritzels und des kleinen Ritzels, wodurch Verschleiß reduziert und der manuelle Wartungsaufwand minimiert wird. Eine bearbeitete Basis bietet ein perfekt ebenes und flaches Fundament, was entscheidend ist, um eine Verformung des Ofenmantels zu verhindern und die langfristige Integrität des Antriebsstrangs und der Stützrollen zu gewährleisten.

Materialauswahl

Die Wahl des Materials für den Ofenmantel ist eine kritische Entscheidung. Die Optionen reichen von Baustahl für Tieftemperaturanwendungen bis hin zu Edelstahl und Speziallegierungen (wie Inconel) für Hochtemperatur- oder korrosive Umgebungen. Diese Wahl wirkt sich direkt auf die Betriebsgrenzen und die Lebensdauer des Ofens aus.

Verständnis der Kompromisse

Die Auswahl von Komponenten für einen indirekten Ofen beinhaltet die Abwägung von Leistung gegen Kosten und Komplexität.

Effizienz vs. Reinheit

Der grundlegende Kompromiss bei einem indirekten Ofen ist eine geringere Wärmeübertragungseffizienz im Austausch gegen absolute Prozessreinheit. Interne Elemente wie Schaufeln helfen, diese Effizienzlücke zu schließen, erhöhen jedoch die Anfangskosten und die Komplexität.

Anschaffungskosten vs. Betriebskosten

Komponenten wie ein automatisches Schmiersystem oder eine bearbeitete Basis erhöhen die Anfangsinvestition. Sie amortisieren sich jedoch über die Lebensdauer des Ofens durch reduzierte Wartung, weniger Ausfallzeiten und größere Betriebs stabilität. Der Verzicht darauf kann zu höheren langfristigen Kosten führen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Komponenten sollte ausschließlich von Ihrem Endergebnis bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Atmosphärenkontrolle liegt: Investieren Sie in die hochwertigsten Einlass- und Auslassdichtungen und wählen Sie eine Legierung des Mantels, die gegen Ihre spezifische Prozesschemie beständig ist.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Priorisieren Sie interne Verbesserungen wie Schaufeln und ein System zur Messung der Innentemperatur, um die Wärmeübertragung und die Verweilzeit zu optimieren.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und geringem Wartungsaufwand liegt: Spezifizieren Sie ein automatisches Schmiersystem und eine bearbeitete Basis, um die mechanische Integrität des Ofens auf Jahre hinaus zu gewährleisten.

Letztendlich ist ein gut spezifizierter Ofen ein zweckgebautes Instrument, bei dem jede Komponente ausgewählt wurde, um Ihr gewünschtes Ergebnis zu garantieren.

Zusammenfassungstabelle:

| Komponententyp | Wichtige Beispiele | Hauptvorteile |

|---|---|---|

| Interne Verbesserungen | Schaufeln (Flights), Dämme (Dams), Bettdisturbatoren | Verbesserte Wärmeübertragung, gleichmäßige Erwärmung, bessere Durchmischung |

| Zuführsysteme | Förderschnecken-Zuführung | Präzise Materialzufuhr, stabile Prozesskontrolle |

| Dichtungen | Hochleistungs-Einlass-/Auslassdichtungen | Verbesserte Atmosphärenkontrolle, reduzierte Gaslecks |

| Überwachungssysteme | Internes Thermoelement | Echtzeit-Betttemperaturdaten, präzise Steuerung |

| Antrieb und Unterstützung | Automatische Schmierung, Bearbeitete Basis | Reduzierte Wartung, langfristige Zuverlässigkeit |

| Materialoptionen | Edelstahl, Speziallegierungen | Korrosionsbeständigkeit, Hochtemperaturfestigkeit |

Bereit, Ihren indirekt befeuerten Drehrohrofen für überlegene Leistung anzupassen? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz, Kontrolle und Zuverlässigkeit verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Prozessanforderungen maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche unterstützende Ausrüstung wird für ein Drehrohrofen-System benötigt? Wesentliche Komponenten für eine effiziente thermische Verarbeitung

- Welche Arten von physikalischen und chemischen Umwandlungen finden in einem Drehrohrofen statt? Meistern Sie die Materialverarbeitung für hervorragende Ergebnisse

- Welche Rolle spielen Gasströmung und Verbrennung in einem Drehrohrofen? Optimierung der Wärmeübertragung für Effizienz und Qualität

- Welche Daten sind für die Auslegung eines Drehrohrofens erforderlich? Wesentliche Faktoren für eine effiziente thermische Verarbeitung

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz