Im Kern sind dentale Keramiköfen hochspezialisierte Öfen, die zum Brennen von Materialien wie Porzellan und Zirkonoxid verwendet werden. Dieser Brennprozess verwandelt diese Materialien von einem zerbrechlichen, kreideartigen Zustand in starke, dauerhafte und ästhetisch ansprechende dentale Restaurationen wie Kronen, Brücken, Veneers und Inlays.

Ein Dentalofen ist nicht nur eine Wärmequelle; er ist ein Transformationswerkzeug. Er verwendet präzise gesteuerte Heizzyklen, um schwache, vorverarbeitete Keramikmaterialien in biokompatible Restaurationen umzuwandeln, die die Kaubelastung aushalten und ein lebensechtes Aussehen besitzen, das sich nahtlos in die natürlichen Zähne einfügt.

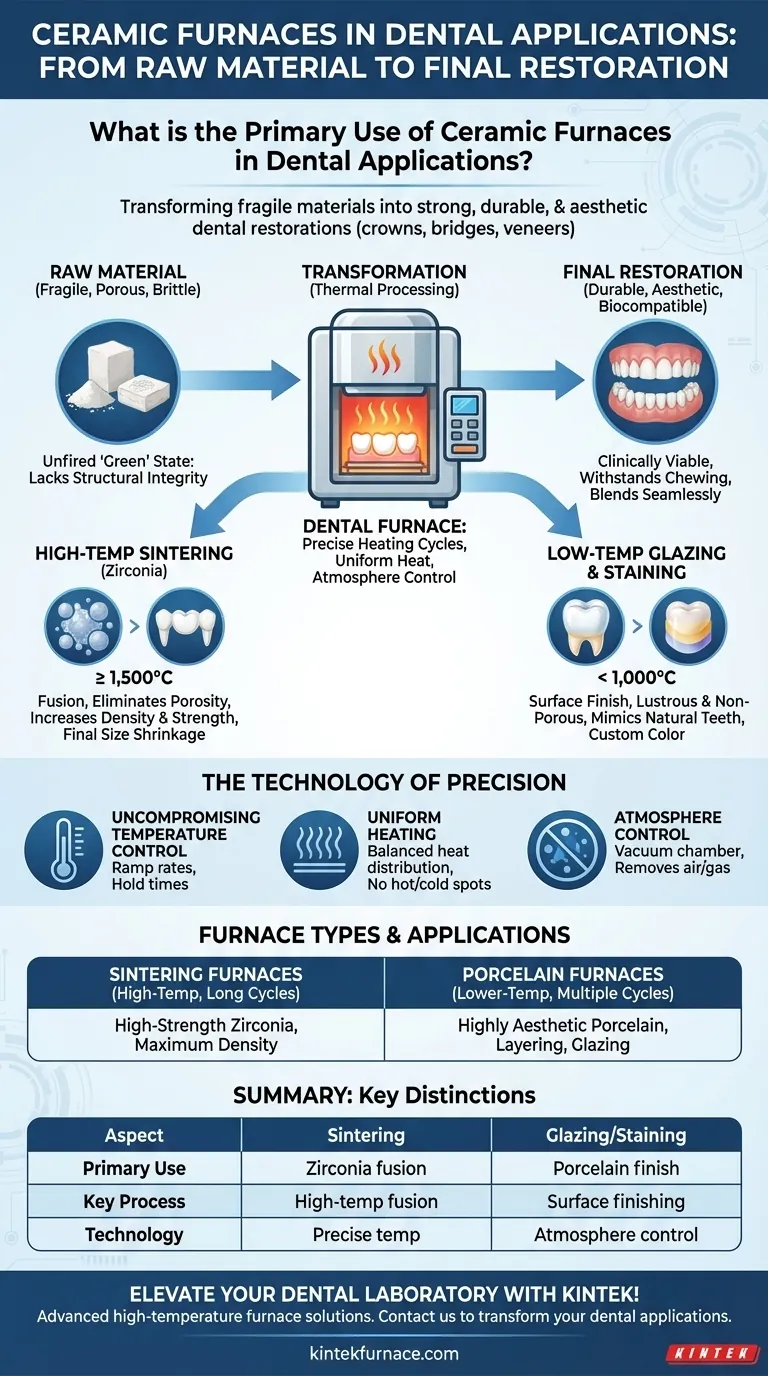

Vom Rohmaterial zur endgültigen Restauration

Ein Ofen ist das entscheidende Bindeglied zwischen einer digital gestalteten oder manuell geformten Restauration und einem klinisch brauchbaren Produkt. Ohne diesen thermischen Verarbeitungsschritt wären moderne Dentalkeramiken funktionsuntüchtig.

Das grundlegende Problem: Warum Brennen notwendig ist

Rohe Dentalkeramiken, sei es ein gefräster Zirkonoxidblock oder gepresstes Porzellan, mangeln an struktureller Integrität für den Einsatz im Mund. In diesem "grünen" oder ungebrannten Zustand ist das Material porös und spröde und kann den funktionellen Kräften beim Kauen nicht standhalten.

Der Ofen löst dieses Problem, indem er die Mikrostruktur des Materials grundlegend verändert und es in eine dichte und gehärtete Endform umwandelt.

Die Schlüsselprozesse: Sintern und Glasieren

Ein Ofen führt je nach Material und gewünschtem Ergebnis zwei primäre Arten der thermischen Verarbeitung durch.

Sintern ist ein Hochtemperaturprozess, der hauptsächlich für Zirkonoxid verwendet wird. Beim Sintern erhitzt der Ofen eine gefräste Restauration auf Temperaturen oft über 1.500 °C, wodurch die einzelnen Keramikpartikel verschmelzen. Dies eliminiert Porosität, schrumpft die Restauration auf ihre endgültige Größe und erhöht ihre Dichte und Festigkeit dramatisch.

Glasieren und Bemalen sind Brennzyklen bei niedrigeren Temperaturen, die verwendet werden, um das Aussehen der Restauration zu finalisieren. Eine dünne Glasschicht (Glasur) wird aufgetragen und gebrannt, um eine glatte, glänzende und nicht poröse Oberfläche zu erzeugen. Farbstoffe (Stains) können ebenfalls auf die Oberfläche gebrannt werden, um die subtilen Merkmale natürlicher Zähne nachzuahmen.

Die Technologie, die Präzision ermöglicht

Der Erfolg einer dentalen Restauration hängt direkt von der Genauigkeit des Brennzyklus ab. Moderne Dentalöfen sind für kompromisslose Präzision ausgelegt, um vorhersagbare und reproduzierbare Ergebnisse zu gewährleisten.

Kompromisslose Temperaturregelung

Dentalöfen werden nicht einfach nur heiß; sie folgen exakten Brennplänen mit präzisen Temperaturanstiegsraten, Haltezeiten (bekannt als "Soaking") und kontrollierter Abkühlung. Verschiedene Materialien, wie Zirkonoxid und Lithiumdisilikat, haben einzigartige thermische Anforderungen, und selbst eine geringfügige Abweichung kann die Festigkeit oder Ästhetik der Restauration beeinträchtigen.

Gleichmäßiges Heizen für konsistente Ergebnisse

Die Heizkammer des Ofens ist so konstruiert, dass Heiß- und Kaltstellen eliminiert werden, wodurch sichergestellt wird, dass die gesamte Restauration gleichmäßig erhitzt wird. Ungleichmäßiges Heizen kann interne Spannungen erzeugen, die zu Rissen oder Brüchen führen können, entweder unmittelbar nach dem Brennen oder, schlimmer noch, nachdem sie im Mund des Patienten eingesetzt wurde.

Atmosphärenkontrolle

Viele Brennzyklen, insbesondere für Porzellan, werden unter Vakuum durchgeführt. Das Entfernen von Luft aus der Kammer während der Heizphase verhindert, dass Gasblasen in der Keramik eingeschlossen werden, was die Transluzenz und Festigkeit des Materials erhöht.

Die wichtigsten Unterschiede verstehen

Nicht alle Dentalöfen sind gleich. Der Ofentyp, den ein Dentallabor verwendet, hängt ausschließlich von den Materialien ab, mit denen es arbeitet.

Sinteröfen vs. Porzellanöfen

Diese stellen die beiden Hauptkategorien dar. Sinteröfen sind dafür gebaut, die extrem hohen Temperaturen zu erreichen, die für die Verarbeitung von Zirkonoxid über lange Zyklen erforderlich sind. Porzellanöfen arbeiten bei niedrigeren Temperaturen und sind für die kürzeren, zahlreicheren Zyklen ausgelegt, die zum Schichten, Bemalen und Glasieren von Porzellan benötigt werden.

Ein spezielles Werkzeug für jedes Material

Ein einzelner Ofen ist selten eine "One-Size-Fits-All"-Lösung. Ein hochproduktives Dentallabor wird typischerweise mehrere Arten von Öfen betreiben, um die gesamte Palette moderner Materialien effizient zu handhaben, von hochfestem Zirkonoxid für posteriore Brücken bis hin zu hochästhetischem Feldspatporzellan für anteriore Veneers.

Dies auf Ihr dentales Ziel anwenden

Der spezifische Ofenprozess richtet sich nach den klinischen Anforderungen der Restauration.

- Wenn Ihr Hauptaugenmerk auf einer hochfesten monolithischen Zirkonoxidkrone liegt: Die Restauration durchläuft einen langen, Hochtemperaturzyklus in einem Sinterofen, um maximale Dichte und Bruchfestigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einem hochästhetischen geschichteten Porzellanveneer liegt: Die Restauration durchläuft mehrere, kürzere, Niedertemperaturzyklen in einem Porzellanofen, um Schichten von Farbe, Transluzenz und eine Endglasur aufzubauen.

- Wenn Ihr Hauptaugenmerk auf dem Hinzufügen einer individuellen Farbe zu einer gefrästen Krone liegt: Die Restauration wird für einen kurzen Bemal- und Glasurzyklus in einen Ofen gelegt, um Oberflächeneigenschaften aufzutragen und das Material zu versiegeln.

Letztendlich bedeutet die Beherrschung des Ofens die Beherrschung der Kunst und Wissenschaft moderner dentaler Restaurationen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptanwendung | Brennen von Keramikmaterialien wie Porzellan und Zirkonoxid zur Herstellung dentaler Restaurationen (z.B. Kronen, Brücken, Veneers). |

| Schlüsselprozesse | Sintern (für Zirkonoxid, Hochtemperaturfusion) und Glasieren/Bemalen (für Porzellan, Oberflächenveredelung). |

| Technologische Merkmale | Präzise Temperaturregelung, gleichmäßiges Erhitzen und Atmosphärenkontrolle (z.B. Vakuum) für konsistente, hochwertige Ergebnisse. |

| Ofentypen | Sinteröfen (Hochtemperatur für Zirkonoxid) und Porzellanöfen (Niedertemperatur zum Schichten und Glasieren). |

Erweitern Sie die Fähigkeiten Ihres Dentallabors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Produkte wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke tiefe Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, wodurch die Effizienz und die Qualität der Restauration verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre dentalen Anwendungen transformieren und zum Erfolg führen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1200℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie profitiert die Sinterung von einer präzisen Temperaturkontrolle in einem Porzellanofen?Optimieren Sie Zahnrestaurationen

- Was ist der Hauptzweck eines Sinterofens in der Zahnmedizin? Zirkonoxid in stabile Zahnrestaurationen umwandeln

- Wofür wird Porzellan in der Zahnmedizin verwendet? Erzielen Sie lebensechte, dauerhafte Zahnrestaurationen

- Was sollte bei routinemäßigen Inspektionen von Dentalöfen überprüft werden? Gewährleistung konsistenter, qualitativ hochwertiger Dentalrestaurationen

- Was gibt es Neues bei Öfen für zahntechnische Laborgeräte? Steigern Sie die Effizienz durch intelligente Automatisierung